- Study on Mechanical and Thermal Properties of Polypropylene-based Composites with Crushed Phenolic Resin Waste and Compatibilizer

Se Jun Yang*, **, In Gyu Choi*, **, Tae Min Lee*, **, Jin Woo Bae*, **,†

, and Byeong Uk Nam*,†

, and Byeong Uk Nam*,†

*Department of Chemical and Biological Engineering, Korea University of Technology and Education, 1600, Chunjeol-ro, Byeongcheon-myeon, Dongnam-gu, Cheonan-si, Chungcheongnam-do, 31253, Korea

**Future Convergence Engineering, Korea University of Technology and Education, 1600, Chunjeol-ro, Byeongcheon-myeon, Dongnam-gu, Cheonan-si, Chungcheongnam-do, 31253, Korea- 분쇄된 폐페놀수지와 상용화제를 도입한 폴리프로필렌 기반 복합소재의 열적 및 기계적 물성 연구

*한국기술교육대학교 화학생명공학전공, **한국기술교육대학교 미래융합공학전공

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Phenolic resin is a thermosetting resin, which has excellent heat resistance and mechanical properties, but it is difficult to recycle after use due to its thermosetting properties. In this study, in order to recycle phenolic resin waste (PRW), crushed phenolic resin waste (CPRW) was used as a filler and compounded with polypropylene (PP) to prepare PP/CPRW composites. In order to improve the low compatibility of phenolic resin and PP in the PP/CPRW composite, maleic anhydride grafted polypropylene (MAPP), a compatibilizer, was introduced. The mechanical and thermal properties of PP/CPRW composites were improved with the introduction of MAPP and an increase in its content compared to those without MAPP. The tensile strength and flexural modulus of PP/CPRW composites were increased with the addition of sufficient amount of compatibilizer, and the reduction of impact strength was improved, which improved the overall mechanical properties. In addition, the crystallization temperature and thermal decomposition temperature of the composites with the addition of compatibilizer were analyzed to confirm that the crystallization rate and heat resistance were improved. FTIR and SEM analyses of the physical properties of PP/CPRW composites due to the addition of compatibilizer showed that the addition of MAPP compatibilizer improved the compatibility of CPRW in the PP matrix due to hydrogen bonding interactions with CPRW, which improved the interfacial adhesion and improved dispersion, resulting in increased thermal and mechanical properties.

페놀수지는 열경화성 수지로서 우수한 내열성과 기계적 물성을 가지고 있지만 열경화 특성으로 인해 사용 후 재활용이 어렵다. 본 연구에서는 폐페놀수지(phenolic resin waste, PRW)를 재활용하기 위해서 이를 분쇄(crushed phenolic resin waste, CPRW)하고 필러로 사용해 폴리프로필렌(polypropylene, PP)과 함께 컴파운딩하여 PP/CPRW복합소재를 제조하였다. 이렇게 제조된 PP/CPRW 복합소재에서 페놀수지와 PP의 낮은 상용성을 개선하기 위해 상용화제인 maleic anhydride grafted polypropylene(MAPP)를 도입하였다. PP/CPRW 복합소재는 상용화제가 도입되지 않은 경우보다, 상용화제가 도입되고 그 함량이 증가함에 따라 기계적 물성과 열적 특성이 향상되었다. PP/CPRW 복합소재에 상용화제가 충분히 도입됨에 따라 인장강도와 굴곡탄성률이 증가하였고, 충격강도의 감소가 개선되어 전반적인 기계적 물성이 향상됨을 확인하였다. 또한 상용화제 첨가에 의한 복합소재의 결정화 온도와 열분해 온도를 분석하여 결정화 속도와 내열성이 개선됨을 확인하였다. 상용화제 첨가에 따른 PP/CPRW 복합소재의 물성 개선 원인을 FTIR과 SEM으로 분석한 결과, MAPP 상용화제 첨가로 CPRW와의 수소결합 상호작용으로 PP 매트릭스 내에서 CPRW의 상용성이 개선되었고, 이로 인해 계면 접착력이 향상되고 분산성이 개선되어 열적 및 기계적 물성이 증가한 것을 확인하였다.

To recycle waste phenolic resin, polypropylene (PP)/crushed phenolic resin waste (CPRW) composites were prepared using it as a filler. Compatibilizers were added to the composites to improve the dispersion and compatibility of the filler in the PP matrix. Our composites exhibited high mechanical properties and thermal stability.

Keywords: phenol resin waste, recycling, polypropylene, compatibilizer, composite, maleic anhydride grafted polypropylene.

본 과제(결과물)는 2024년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업(2021RIS-004), 한국기술교육대학교의 2025년도 교육연구진흥비의 지원에 의한 결과입니다.

저자들은 이해상충이 없음을 선언합니다.

페놀수지는 대표적인 열경화성 수지로서 우수한 내열성 및 기계적 물성을 가지고 있어 자동차 및 각종 공업용 용도로 사용되고 있다. 하지만 열경화성 특성으로 재활용이 어렵고, 많은 양의 열경화성 폐기물이 발생하여 전 세계적으로 연간 약 6500만 톤이 폐기되고 있으며, 이러한 열경화성 폐기물을 처리할 수 있는 다양한 방법이 연구되어 있다.1 대부분의 고분자는 소각을 통한 에너지 회수나 매립을 통해 처리되지만, 이는 토양과 수질 및 대기에 심각한 문제를 일으킬 수 있다. 따라서, 매립에 의한 의존도를 낮추기 위해 기계적 및 화학적 방법을 통하여 열경화성 폐기물이 지속 가능한 방식으로 재활용되는 연구가 진행되고 있다.2-4 페놀수지의 화학적 재활용은 가수분해, 열분해, 수소화 등의 다양한 공정을 통해 고분자를 저분자의 화학물질과 원료로 회수할 수 있다. 하지만 이러한 방법은 처리 과정에서 유독한 화합물을 생성하고, 페놀수지 경화물은 3차원 가교 구조를 가진 난분해성으로 분해조건이 제한적이며 실용화가 어렵다.4 기계적 재활용 방법은 폐 고분자를 파쇄 또는 용융 및 펠릿화 공정을 통해 새로운 형태로 가공하거나 이를 필러 등으로 활용하는 방식이다. 최근 연구에 따르면 기계적 방법은 열경화성 플라스틱을 파쇄하여 필러로 사용하는 재활용 방법이 간단하면서 유용한 재활용 방법 중 하나가 될 수 있다고 보고되었다.5-7

폴리프로필렌(polypropylene, PP)은 열가소성 고분자로, 저렴한 가격, 우수한 가공성 및 노화 저항성 등 다양한 장점을 가지고 있어 가전제품, 전장부품, 건설 등의 다양한 산업 분야에서 널리 사용된다.8 이에 따라, 고온 및 저온 환경에서의 높은 안정성이 요구되어 내구성과 열적 특성을 향상시켜 사용한다. 일반적으로 열가소성 고분자의 물성을 개선하는 방법으로는 충전제와의 컴파운딩, 가교 반응에 의한 개질,9,10 다른 고분자와의 블렌딩 등이11 있다. 이 중에서도 필러와의 컴파운딩을 통한 복합소재 제조는 고분자의 기계적 물성과 열적 특성을 동시에 향상시킬 수 있어 주로 사용되는 물성 개선 방법이다.12,13 하지만, 고분자 복합소재의 물성을 향상시키기 위해 다량의 필러를 사용하는 경우, 필러가 고분자 매트릭스 상에서 불균일한 분산과 응집으로 상용성이 떨어진다고 보고되었다.14,15 따라서, 복합소재 제조 시 고분자와 필러 사이의 상용성을 개선하기 위해 표면 처리법,16 혼합 공정 최적화,17 상용화제 도입18,19으로 상용성과 흐름성을 높여, 효율적으로 개선할 필요가 있다. 표면 처리법은 추가적인 합성 공정이 필요해 공정이 복잡해지며, 일부 표면 처리법에 사용되는 화학 물질은 환경에 부정적인 영향을 줄 수 있다. 혼합공정 최적화 방법은 충전제의 응집을 근본적으로 해결할 수 없으며, 반복된 용융은 고분자를 열화시켜 기계적 물성이 저하될 수 있다. 반면에 상용화제의 도입은 추가적인 공정 없이 공정을 간소화할 수 있고, 고분자 매트릭스 내에서 필러의 분산성이 개선되는 동시에 두 재료 사이의 계면 접착력을 향상시켜 기계적 물성 및 열적 특성을 향상시킬 수 있다.19

본 연구에서는 사출공정에서 발생하는 폐페놀수지(phenolic resin waste, PRW)를 수거하여 분쇄한 후, 이를 필러 소재로 재활용하기 위해 폴리프로필렌과 용융 블렌드하여 복합소재를 제조하였다. 분쇄한 폐페놀수지(crushed phenolic resin waste, CPRW)는 10, 20, 30 phr 함량으로 PP와 용융 혼련하여 PP/CPRW 복합소재를 제조하였고, 필러와 PP 간의 계면 접착력을 향상시키기 위해 상용화제인 maleic anhydride grafted polypropylene(MAPP)를 도입하였다. 사출된 복합소재 시편을 이용하여 도입된 상용화제와 CPRW의 함량에 따른 PP/CPRW 복합소재의 기계적 및 열적 특성 변화를 측정하였고, 이들의 물성에 미치는 영향을 분석하였다.

재료. 본 연구에서 사용된 폴리프로필렌(polypropylene, PP)은 롯데케미칼(Lotte Chemical, Korea)사의 JM350(MI=10 g/10 min, 230 ℃, 2.16 kg)을 사용하였으며, 폐페놀수지(PRW)는 신흥화학(Shin Heung Chemical, Korea)에서 폐기되는 노볼락 수지의 스프루/런너를 분쇄한 폐페놀수지(CPRW)를 사용하였다. 복합소재의 상용성 개선을 위해 MAPP를 상용화제로 사용하였으며 이는 켐코(Chemko, Korea)사의 MP600PP(MI=100 g/10분, 230 ℃, 2.16 kg)를 사용하였다.

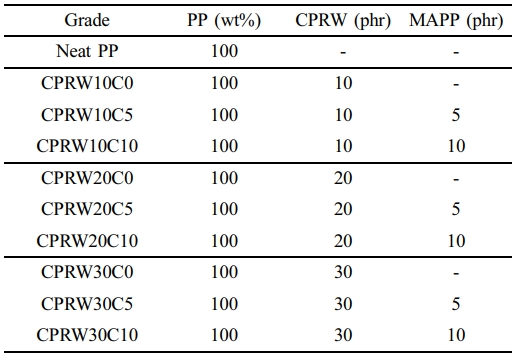

샘플의 조성 및 제조. 분쇄된 폐페놀수지는 체질공정을 통해 평균 입자 크기가 35 μm인 균일한 파우더 형태로 가공하였으며, 용융 압출법을 이용하여 Table 1에 나타낸 조성으로 PP 복합소재를 제조하였다. 제조에 사용된 장비는 Co-rotating type의 이축 압출기(twin-screw extruder, Bautek, BA19, Korea)를 사용하였다. 스크류 속도는 150 rpm으로 설정하였으며, feeder부터 die까지의 온도는 170-190 ℃로 설정하였다. 제조된 복합소재를 펠릿으로 제작하고, 60 ℃에서 24 시간 건조하였다. 건조된 펠릿은 수직형 사출성형기(injection molding machine, Heunghwa Machinery, HVM-25VS, Korea)를 이용하여 190 ℃의 사출 온도와 60 ℃의 금형 온도에서 dog bone 형태의 시편을 제조하였다.

기계적 물성 분석. 제조된 시편은 기계적 물성 중 인장강도, 연신율 및 굴곡탄성률은 만능재료시험기(universal testing machine, UTM, Tinius Olsen, H5KT, USA)를 이용하여 측정하였다. 그 중 인장강도 및 연신율은 ASTM D638 규격(165×19×3.2 mm)에 따라 시편을 성형하여 변형속도 50 mm/min으로 시험 평가하였고, 굴곡탄성률은 ASTM D790 규격 (63.5×12.7×3.2 mm)에 따라 시편을 제조하여 변형속도 5 mm/min으로 시험평가 했다. Notched Izod 충격강도는 충격강도기(impact tester, QMESYS, QM7 00A, Korea)를 이용하여 ASTM D256 규격(63.5×12.7×3.2 mm)에 따라 막대 시편을 제조하여 반경 0.25 mm로 노치를 만들어 측정하였다. 시험 결과에 대한 신뢰성을 확보하기 위해 각각의 시험 항목에 대하여 총 7회 측정하였으며, 최대값 및 최소값을 제외하고 5개의 평균값을 나타냈다.

열적 분석. PP 복합소재의 열분해 온도를 측정하기 위하여 열중량분석기(thermogravimetric analyzer, TGA, PerkinElmer, TGA4000, USA)를 사용하였다. 15±0.5 mg의 시료를 넣고 질소 가스 분위기에서 20 ℃/min의 속도로 30-800 ℃까지 측정하였다. 열적 특성을 확인하기 위해 시차주사 열량계(differential scanning calorimetry, DSC, PerkinElmer, DSC4000, USA)를 사용하였다. 10±0.2 mg의 시료를 넣고 질소 분위기에서 각 시료를 10 ℃/min 속도로 상온에서 200 ℃로 1차 승온한 후 0 ℃까지 10 ℃/min의 냉각속도로 냉각하였고 다시 200 ℃까지 가열하였다. 이 때, 승온 속도는 10 ℃/min으로 설정하였다.

FTIR 분석.PP와 CPRW의 상호작용을 확인하기 위한 구조 분석은 적외선 분광광도계(Fourier transform infrared spectrometer, Bruker Corporation, ALPHA II, Germany)를 이용하여 400-4000 cm-1 영역에서 32회 조사하여 스펙트럼을 얻었다.

모폴로지 특성 분석. 상용화제를 도입한 PP 복합소재의 형태학적 특성을 분석하기 위하여 주사 전자 현미경(scanning electron microscopy, SEM, ThermoFisher, Phenom ProX, USA)을 사용하였다. 인장시험 측정 후 파단된 시편 단면을 스퍼터 코팅기(sputter coater, SEMIAN, SMC-12R, Korea)를 이용하여 파단면을 백금 코팅하고 1000배의 배율로 관찰하였다.

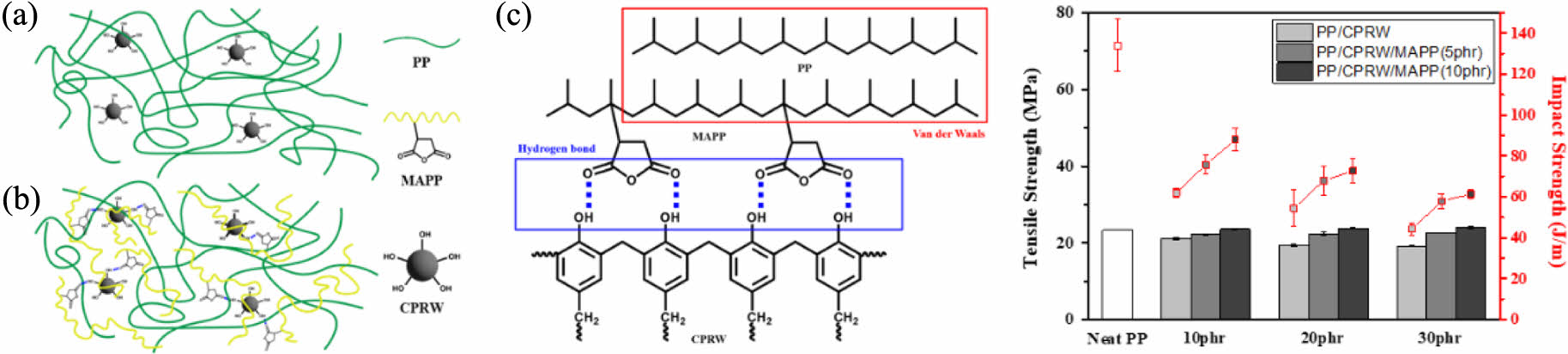

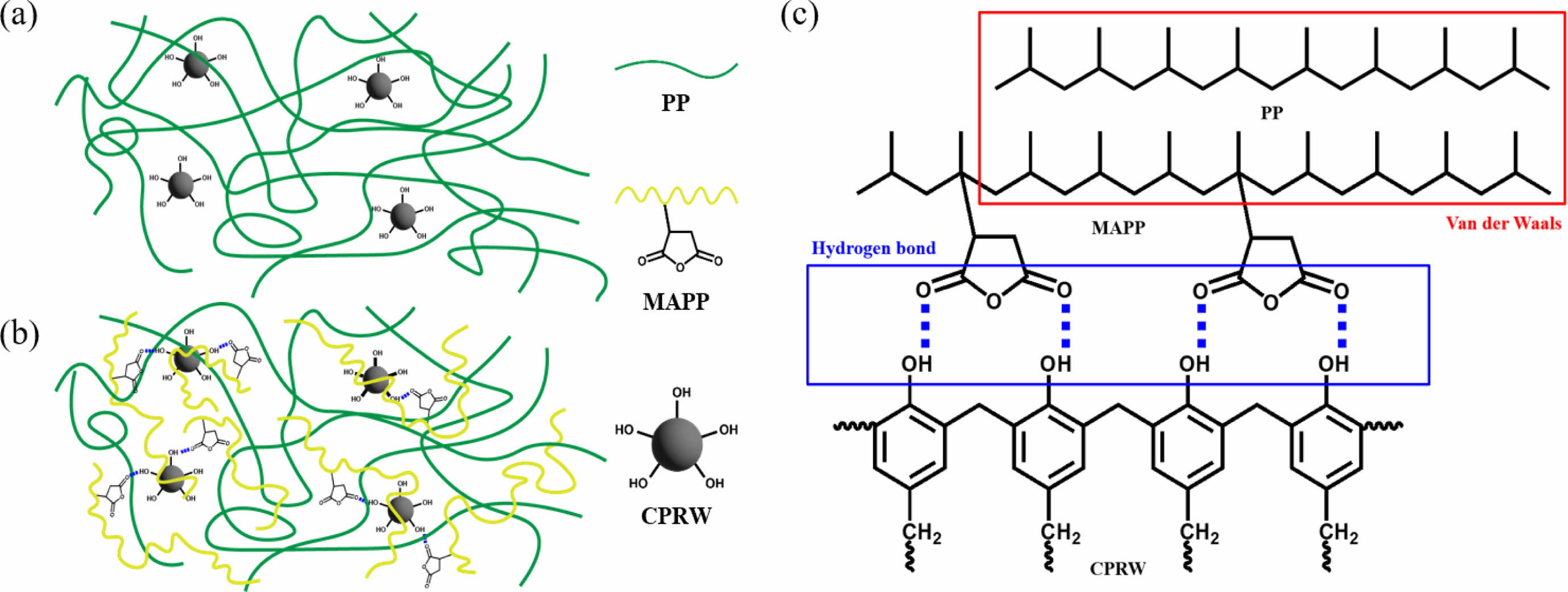

기계적 물성 분석 결과. CPRW와 상용화제 함량에 따른 PP 복합소재의 인장강도를 Figure 1에 나타내었다. 상용화제를 첨가하지 않은 복합소재는 CPRW10C0, CPRW20C0, CPRW30C0 조성에서 각각 21.1, 19.4, 19.1 MPa로 CPRW의 함량이 증가함에 따라 인장강도는 점차 감소하였고, Neat PP의 인장강도인 23.4 MPa보다 낮은 값을 보였다. 반면에, 상용화제가 5 phr 첨가된 복합소재는 CPRW10C5, CPRW20C5, CPRW30C5 조성에서 각각 22.2, 22.4, 22.6 MPa로 CPRW 분말의 함량이 증가함에 따라 인장강도가 증가하였다. 또한, 상용화제가 10 phr 첨가된 복합소재는 CPRW10C10, CPRW20C10, CPRW30C10 조성에서 각각 23.6, 23.8, 24.1 MPa로 상용화제 함량이 증가함에 따라 인장강도가 더 증가하는 경향을 보였다. 상대적으로 친수성인 CPRW와 소수성인 PP는 Scheme 1(a)와 같이 낮은 계면 접착력을 가지고 있어 CPRW가 다량 첨가되면 고분자 매트릭스에 가해지는 외부 응력이 효과적으로 전달되지 않아 인장강도를 감소시킨다.20,21 하지만, 상용화제의 도입으로 Scheme 1(b), (c)와 같이 상대적 친수성인 CPRW와 소수성인 PP 매트릭스 사이의 강한 결합으로 계면 접착력이 형성되고, 이를 통해 분산성이 개선되어 복합소재의 인장강도가 향상된 것으로 보인다.22

Scheme 1. Diagrams of internal structures of composites: (a) PP/CPRW; (b) PP/CPRW/MAPP composite; (c) interaction between MAPP and

CPRW.

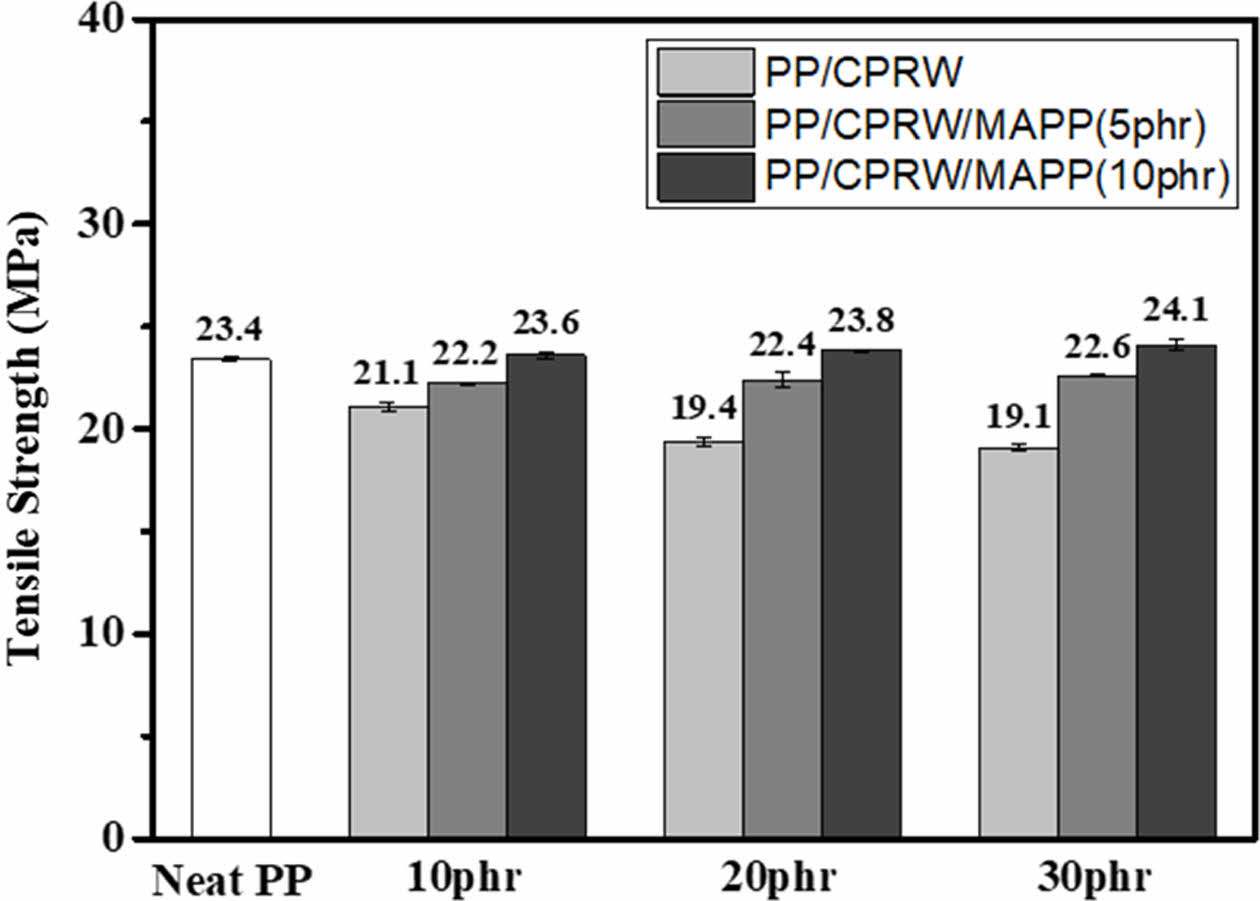

CPRW와 상용화제 함량에 따른 PP 복합소재의 연신율 변화를 Figure 2에 나타냈다. 상용화제를 첨가하지 않은 복합소재는 CPRW10C0, CPRW20C0, CPRW30C0 조성에서 각각 103, 59.1, 47.5%를 보였다. 상용화제가 5 phr 첨가된 복합소재인 CPRW10C5, CPRW20C5, CPRW30C5 조성에서 각각 80.8, 54.5, 29.8%를 보였으며, 상용화제가 10 phr 첨가된 복합소재는 CPRW10C10, CPRW20C10, CPRW30C10 조성에서 각각 69, 36.8, 20.7%를 보였다. 모든 조성에서 CPRW와 상용화제의 함량이 증가할수록 연신율이 감소하는 경향을 보였다. 이는 PP와 CPRW 사이의 낮은 계면 접착력으로 인해 외부 응력이 가해질 때 CPRW 입자 주위에서 공극(void)이 형성되고, 이로 인해 조기 파단이 발생하기 때문으로 해석된다. 또한, 상용화제의 도입으로 CPRW와 PP 매트릭스 사이의 계면 접착력이 개선되었지만, CPRW가 PP 매트릭스의 변형을 방해하여 복합소재의 취성이 증가함에 따라 연신율이 감소하는 결과를 초래하였다.23,24

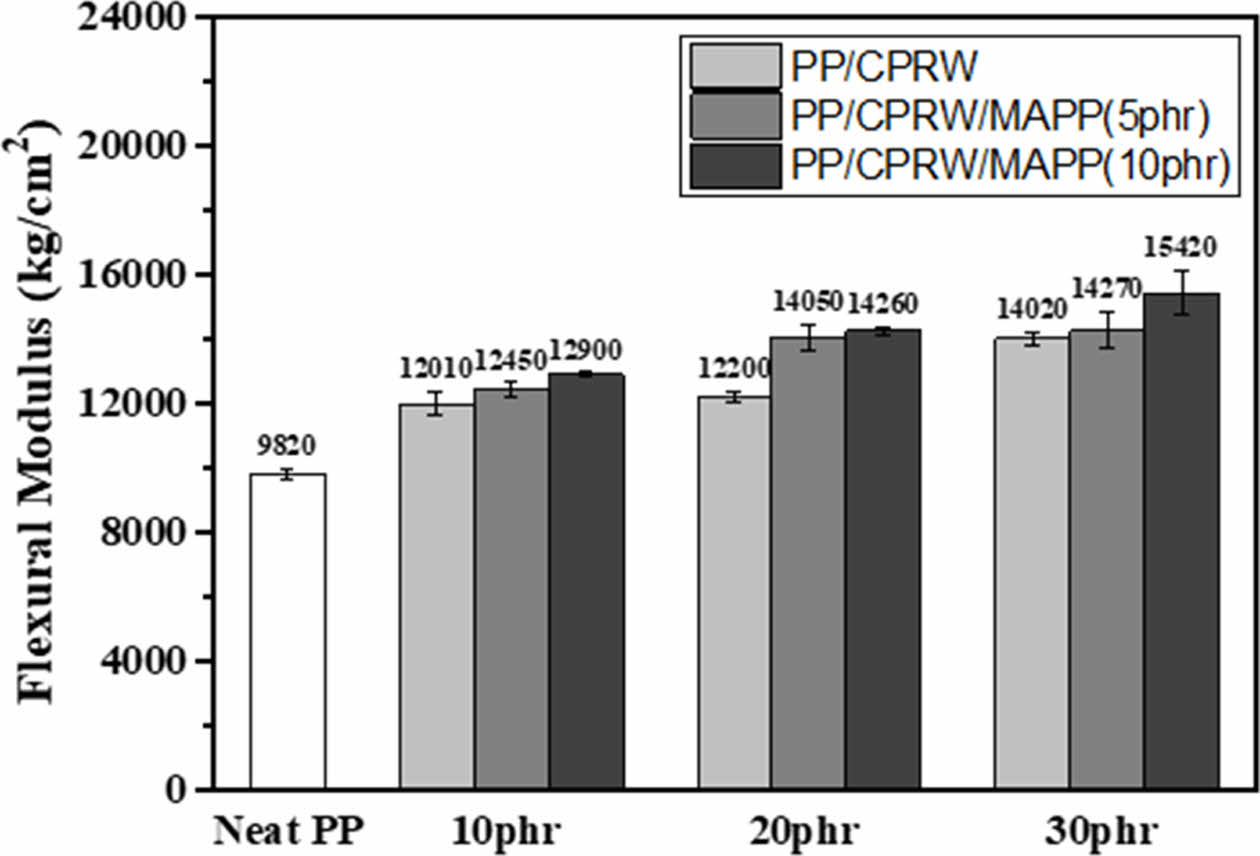

CPRW와 상용화제 함량에 따른 PP 복합소재의 굴곡탄성률을 Figure 3에 나타내었다. 상용화제를 첨가하지 않은 복합소재는 CPRW10C0, CPRW20C0, CPRW30C0 조성에서 각각 12010, 12200, 14020 kg/cm2를 보였다. 상용화제가 5 phr 첨가된 복합소재는 CPRW10C5, CPRW20C5, CPRW30C5 조성에서 각각 12450, 14050, 14270 kg/cm2를 보였고, 상용화제가 10 phr 첨가된 복합소재는 CPRW10C10, CPRW20C10, CPRW30C10 조성에서 각각 12900, 14260, 15420 kg/cm2를 보였다. Figure 3에서 확인할 수 있듯이, 인장강도와 다르게 CPRW와 상용화제의 함량이 증가할수록 모든 조성에서 굴곡탄성률이 증가함을 확인하였다. 이는 상용화제가 CPRW와 PP 사이의 계면 접착력과 분산성을 향상시킴으로써 굽힘 하중을 효율적으로 전달하고, 굴곡 시 변형을 억제하여 굴곡탄성률을 증가시켰다.25-27

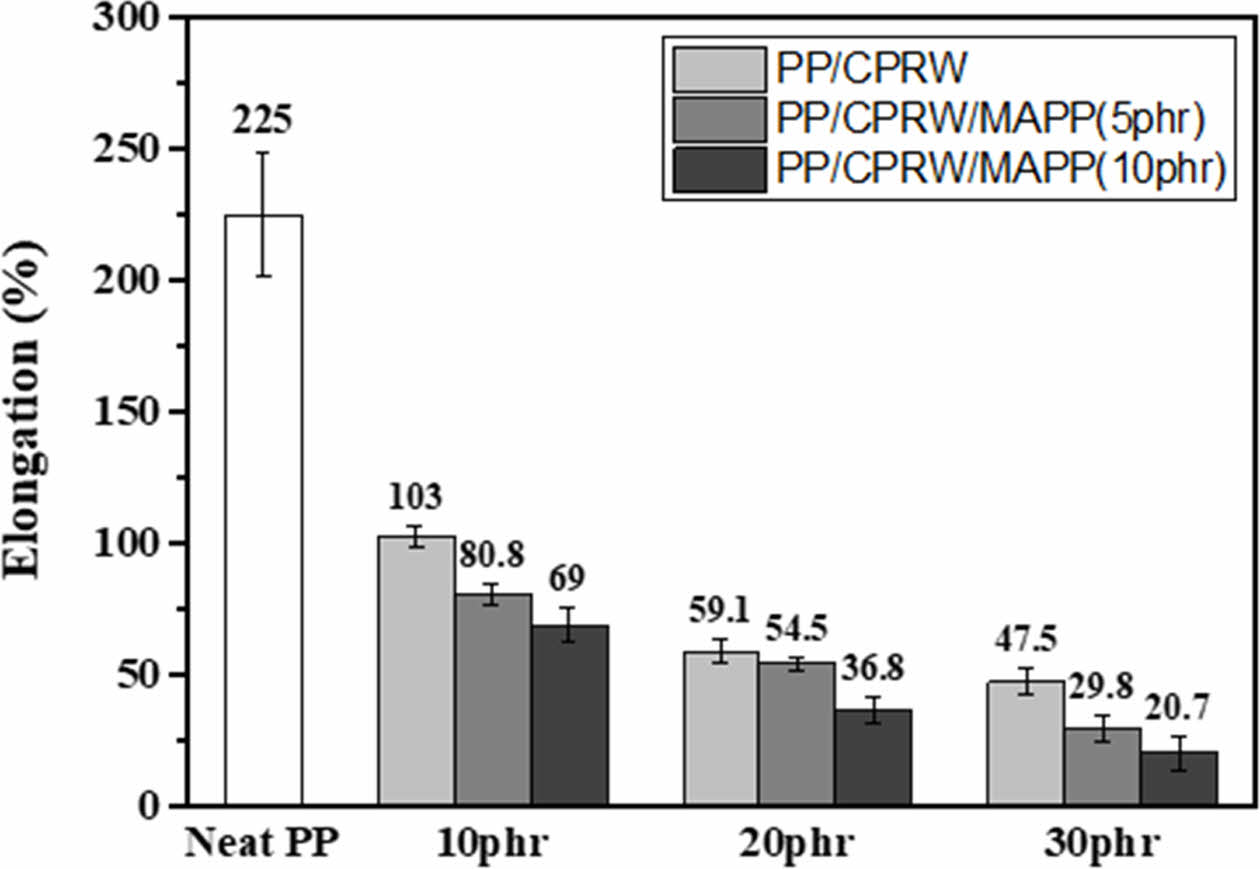

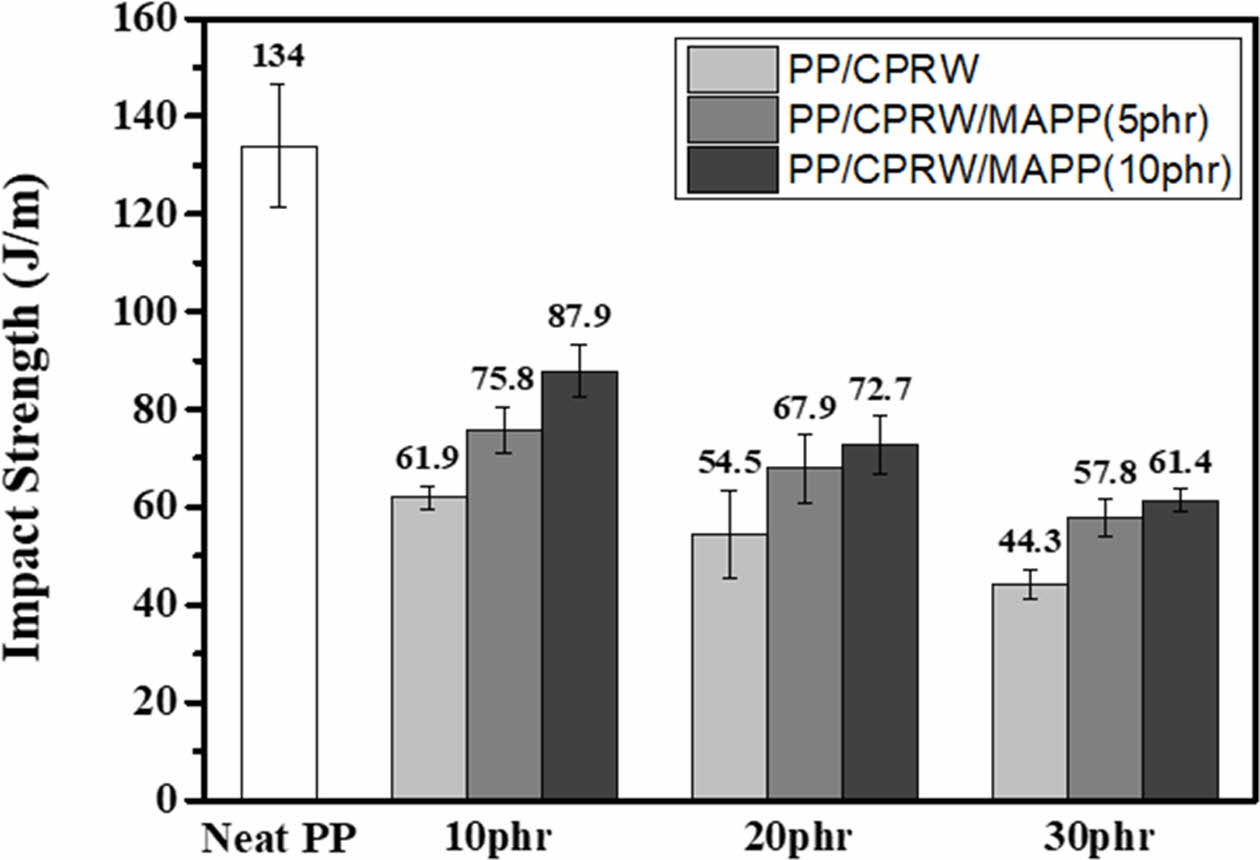

CPRW와 상용화제 함량에 따른 복합소재의 Izod 충격강도를 Figure 4에 나타냈다. 상용화제를 첨가하지 않은 복합소재는 CPRW10C0, CPRW20C0, CPRW30C0 조성에서 각각 61.9, 54.5, 44.3 J/m로 CPRW 함량이 증가할수록 충격강도가 점차 감소하는 경향을 보였다. 상용화제가 5 phr 첨가된 복합소재는 CPRW10C5, CPRW20C5, CPRW30C5 조성에서 각각 75.8, 67.9, 57.8 J/m를 보였고, 상용화제가 10 phr 첨가된 복합소재는 CPRW10C10, CPRW20C10, CPRW30C10 조성에서 각각 87.9, 72.7, 61.4 J/m를 보였다. 모든 조성에서 Izod 충격강도가 현저하게 감소되었으나, 상용화제를 첨가하지 않은 PP 복합소재와 비교하면 상용화제를 첨가한 PP 복합소재의 Izod 충격강도가 개선되었다. 결과적으로 상용화제의 함량이 증가할수록 충격강도의 저하가 감소됨을 확인할 수 있었다. 이는 상용화제가 CPRW와 PP 사이의 계면 접착력을 적절히 향상시켜 충격 에너지를 효율적으로 분산함으로써 Izod 충격강도가 증가하고 복합소재의 물성이 개선됨을 알 수 있었다.28,29

이를 통해, CPRW와 상용화제의 함량이 증가함에 따라 인장강도와 굴곡탄성률은 증가하고, 연신율은 감소하며, Izod 충격강도의 감소폭이 완화되는 것을 확인하였다. 이러한 결과는 상용화제의 도입에 기인한 것으로, CPRW가 유용한 필러로서 재활용될 수 있음을 입증하였으며, 이를 통해 재활용 필러의 활용 가능성을 확인할 수 있었다.

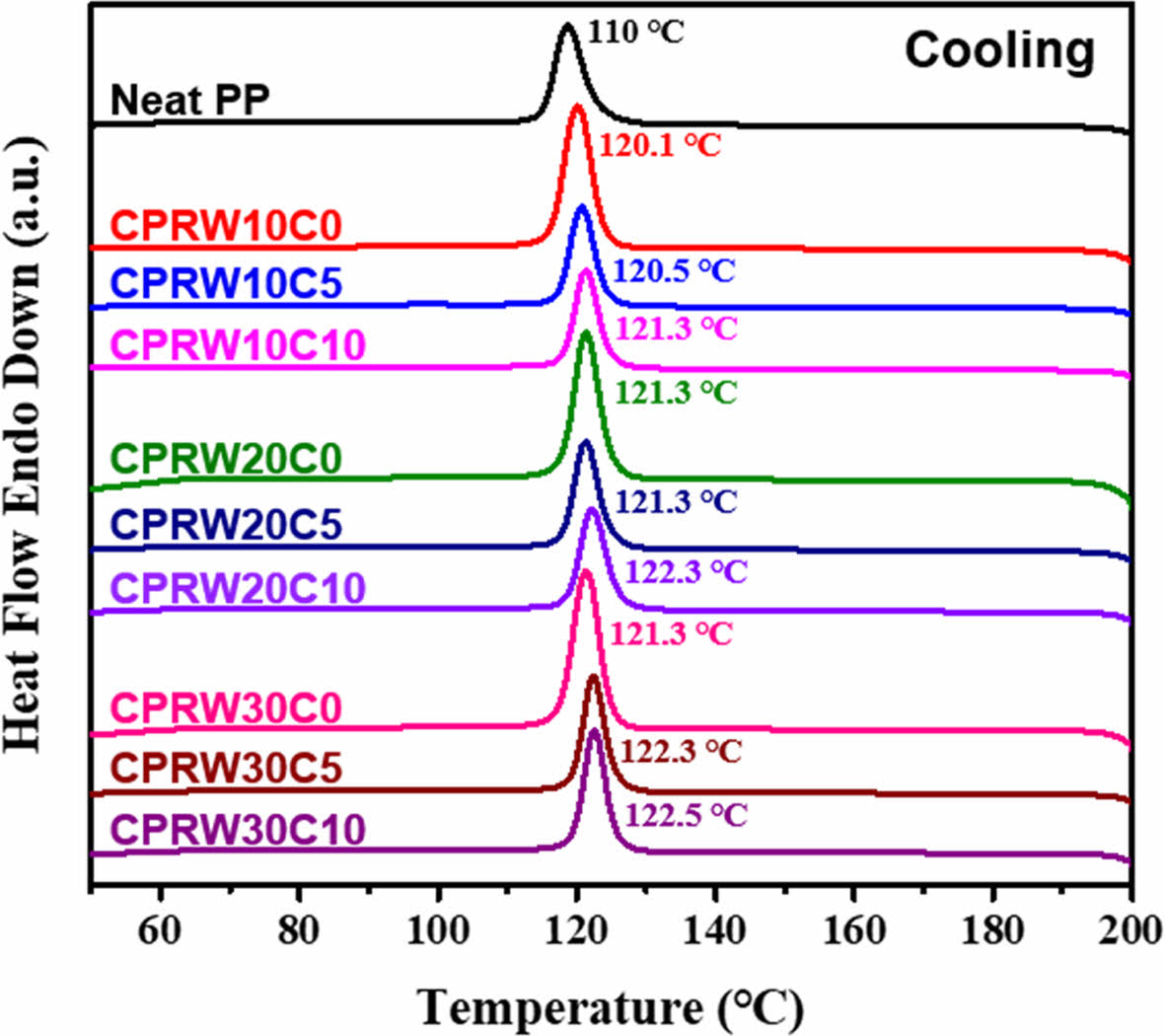

PP/CPRW 복합소재의 열적 특성 분석. Figure 5는 CPRW와 상용화제의 함량에 따른 복합소재의 열적 특성을 확인하기 위해 DSC의 냉각 곡선 결과를 나타냈다. Neat PP의 결정화 온도(Crystallization temperature, Tc)는 110 ℃에서 관찰되었고, 상용화제를 첨가하지 않은 복합소재의 CPRW10C0, CPRW20C0, CPRW30C0 조성에서 각각 120.3, 121.3, 121.3 ℃로 CPRW의 함량이 증가함에 따라 Tc가 상승하였다. 이는 CPRW가 불균일 핵제(Nucleating agent)로 작용하여 핵 생성의 중심이 되므로 복합소재의 결정화를 촉진시키고, Tc가 높아졌음을 의미한다.30 또한, 상용화제를 첨가한 복합소재의 CPRW30C5, CPRW30C10 조성에서 각각 122.3, 122.5 ℃로 상용화제 함량이 증가할수록 Tc가 상승하였다. Tc의 상승은 상용화제와 CPRW 사이의 강한 결합에 의해 CPRW 표면의 핵 생성 지점이 활성화되었고, 불균일 핵 형성 효과를 더욱 강화하였음을 나타낸다. 따라서, CPRW와 상용화제 도입은 고온에서의 결정화가 가능하게 하여 복합소재의 결정화를 가속화하여 가공성을 향상시킬 수 있을 것으로 판단되었다.30,31

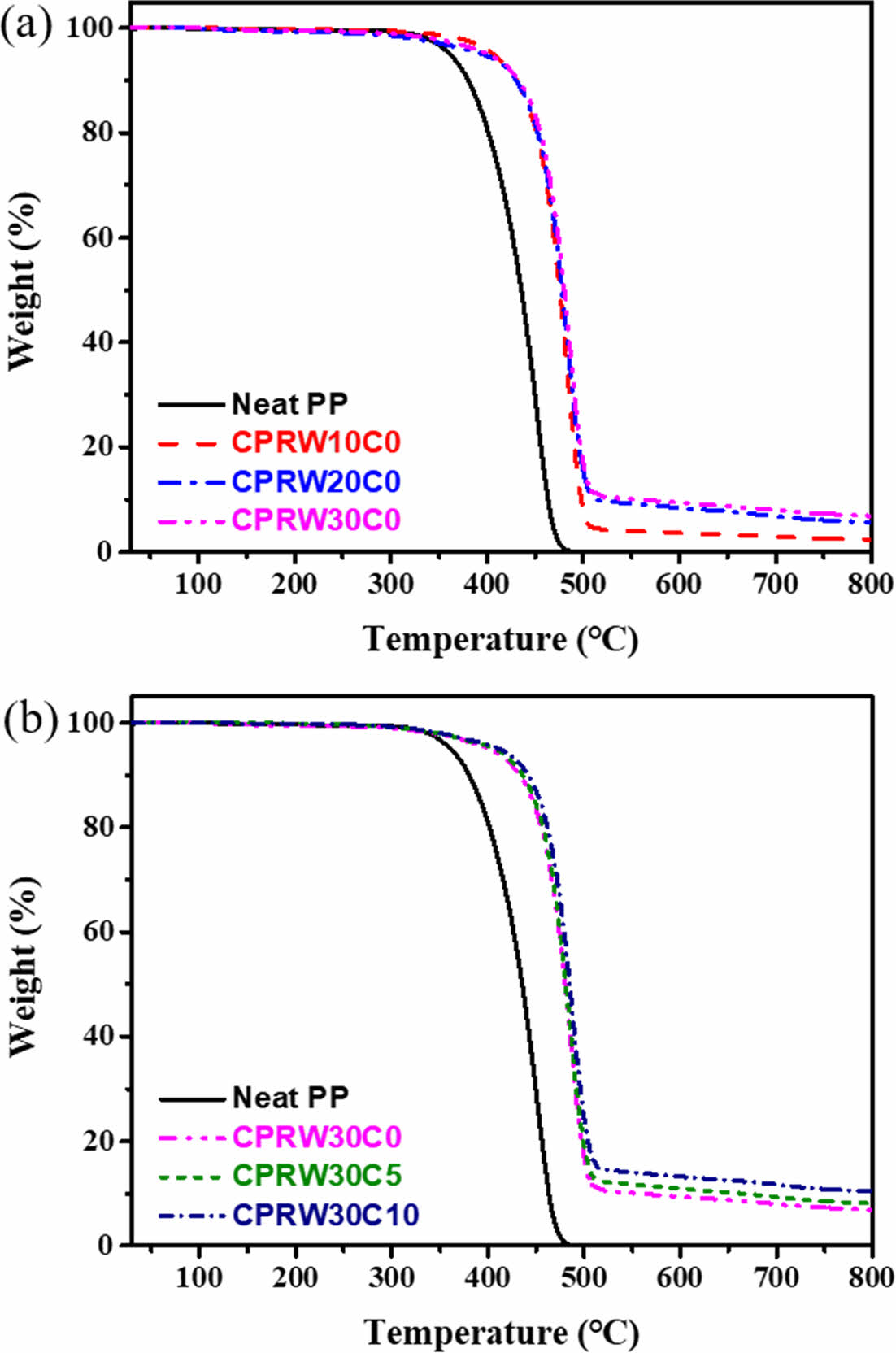

Figure 6은 CPRW와 상용화제의 함량에 따른 PP 복합소재의 열분해 온도 변화를 나타내었다. 열분해 온도 분석은 복합소재의 열 안정성을 평가할 수 있는 방법 중 하나로 활용된다. Figure 6(a)에서 Neat PP의 최대 열분해 온도는 459 ℃에서 관찰되었고, 상용화제를 첨가하지 않은 복합소재인 CPRW10C0, CPRW20C0, CPRW30C0의 최대 열분해 온도는 각각 483, 484, 487 ℃로 관찰되었다. 이를 통해 CPRW의 함량이 증가할수록 열분해 온도와 탄화 잔류량(Charred residue)이 증가하였다. 이는 CPRW의 장벽 효과로 인해 복합소재의 열분해 과정에서 발생하는 기체상 물질의 확산이 저해되어 복합소재의 열 안정성이 증가하였음을 나타낸다.32-34 이러한 필러의 장벽 효과는 상용화제의 첨가로 인해 더욱 강화된다. CPRW 분말이 30 phr 첨가된 복합소재에서 상용화제 함량에 따른 열분해 온도 변화는 Figure 6(b)에 나타냈다. 상용화제를 첨가한 복합소재의 CPRW30C5, CPRW30C10의 열분해 온도는 각각 487, 489 ℃로 관찰되었다. 이를 통해 상용화제 함량이 증가할수록 열분해 온도와 탄화 잔류량이 증가함을 확인할 수 있었다. 탄화 잔류량의 증가는 상용화제와 CPRW 사이의 강한 결합으로 열전도성이 개선되어 복합소재의 장벽 효과가 강화되고, 분해성 기체 생성물의 방출이 감소했음을 나타낸다.32-35 따라서 PP/CPRW 복합소재에서 CPRW와 상용화제의 첨가는 CPRW와 PP 매트릭스 사이의 강한 결합을 형성시켜 탄화 잔류량의 증가를 촉진하였으며, 결과적으로 복합소재의 열 안정성을 향상시켰다.

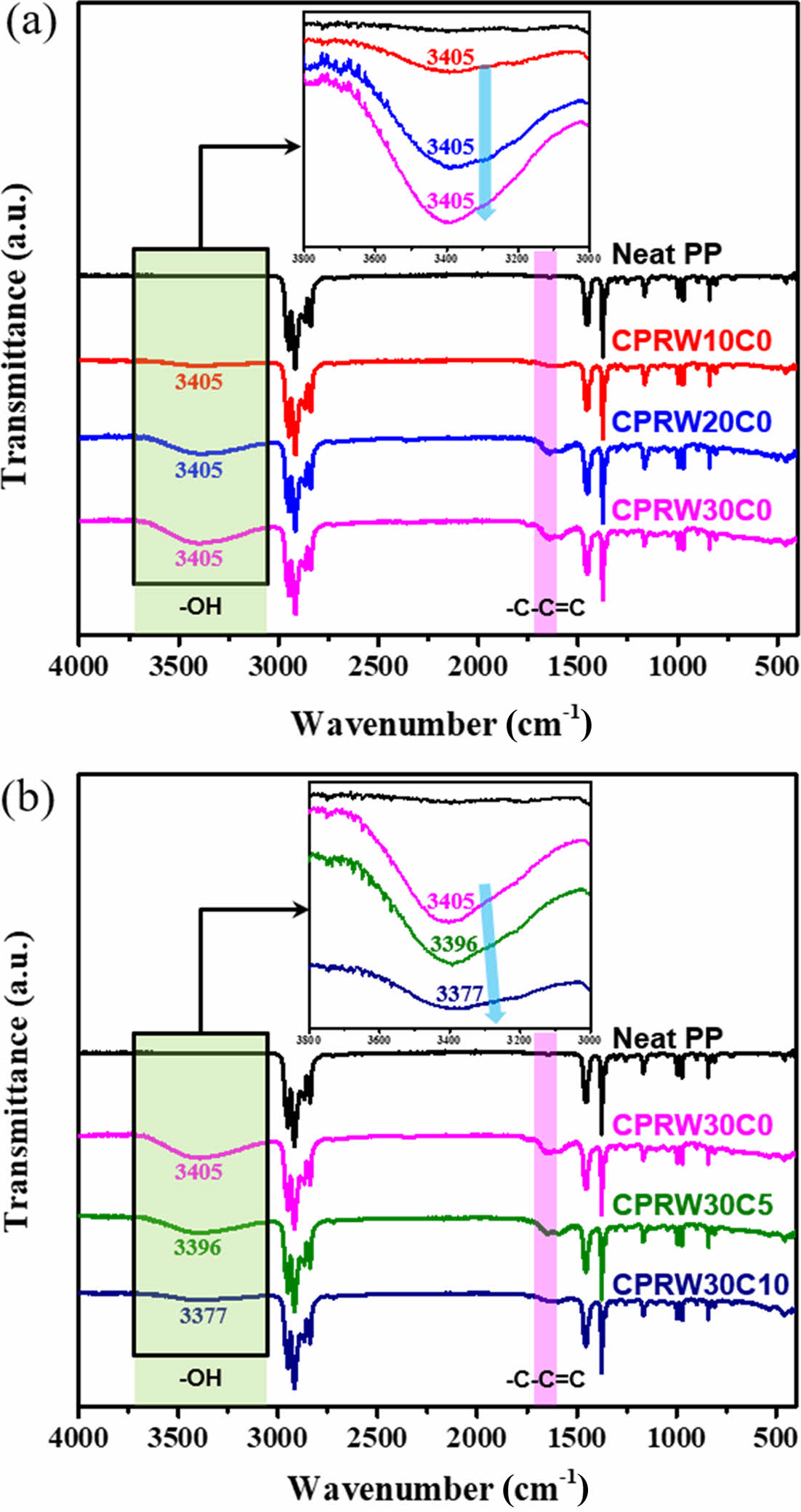

PP/CPRW 복합소재의 FTIR 분석. CPRW와 상용화제 사이의 강한 결합의 원인을 확인하기 위하여 PP 복합소재의 FTIR을 통한 구조 분석 결과를 Figure 7에 나타내었다. Figure 7(a)는 CPRW 함량에 따른 복합소재의 측정 결과로, PP와 CPRW 사이의 상호작용을 관찰하기 위하여 3000-3800 cm-1의 범위를 확대하여 나타냈다. 상용화제가 첨가되지 않은 복합소재의 CPRW10C0, CPRW20C0, CPRW30C0 조성에서 CPRW의 -OH 신축 진동 피크가 3405 cm-1에서, 방향족 고리의 -C=C 신축 진동 피크가 1644 cm-1에서 관찰되었다.36 CPRW30C0 복합소재는 -OH 신축 진동 피크와 -C=C 신축 진동 피크의 세기가 CPRW10C0 복합소재에 비해 증가하였고, 파수는 동일한 위치에서 관찰되었다. 이를 통해 PP와 CPRW 사이에서 수소결합과 같은 강한 상호작용이 일어나지 않는다고 판단할 수 있었다.37

Figure 7(b)는 상용화제 함량에 따른 PP 복합소재의 측정결과를 나타냈다. CPRW30C0, CPRW30C5, CPRW30C10 조성에서 CPRW의 -OH 신축 진동 피크는 각각 3405, 3396, 3377 cm-1로 상용화제 함량이 증가함에 따라 피크의 세기가 감소하고 낮은 파수로 이동하는 것이 관찰되었다. 반면, -C=C 신축 진동 피크는 상용화제의 함량과 관계없이 동일하게 1644 cm-1에서 관찰되었다. 이는 상용화제와 CPRW의 -OH 작용기 사이에 상호작용이 형성되어, -OH 신축 진동 피크의 위치가 낮은 파수로 이동한 반면, -C=C는 상호작용에 참여하지 않아 피크가 이동하지 않은 것으로 보인다.37 이를 통해 Scheme 1(c)와 같이 상용화제의 Maleic anhydride 작용기와 CPRW의 -OH 작용기 사이에서 수소 결합이 형성되었으며, 이로 인해 -OH 작용기의 결합세기가 감소하고, 결합 에너지가 약해져 red shift가 발생한 것으로 판단할 수 있었다. 이는 상용화제와 CPRW 사이에서 수소결합이 형성되어 PP 매트릭스와의 계면 접착력이 강화됨으로써 복합소재의 기계적 및 열적 특성이 개선되었음을 뒷받침한다.

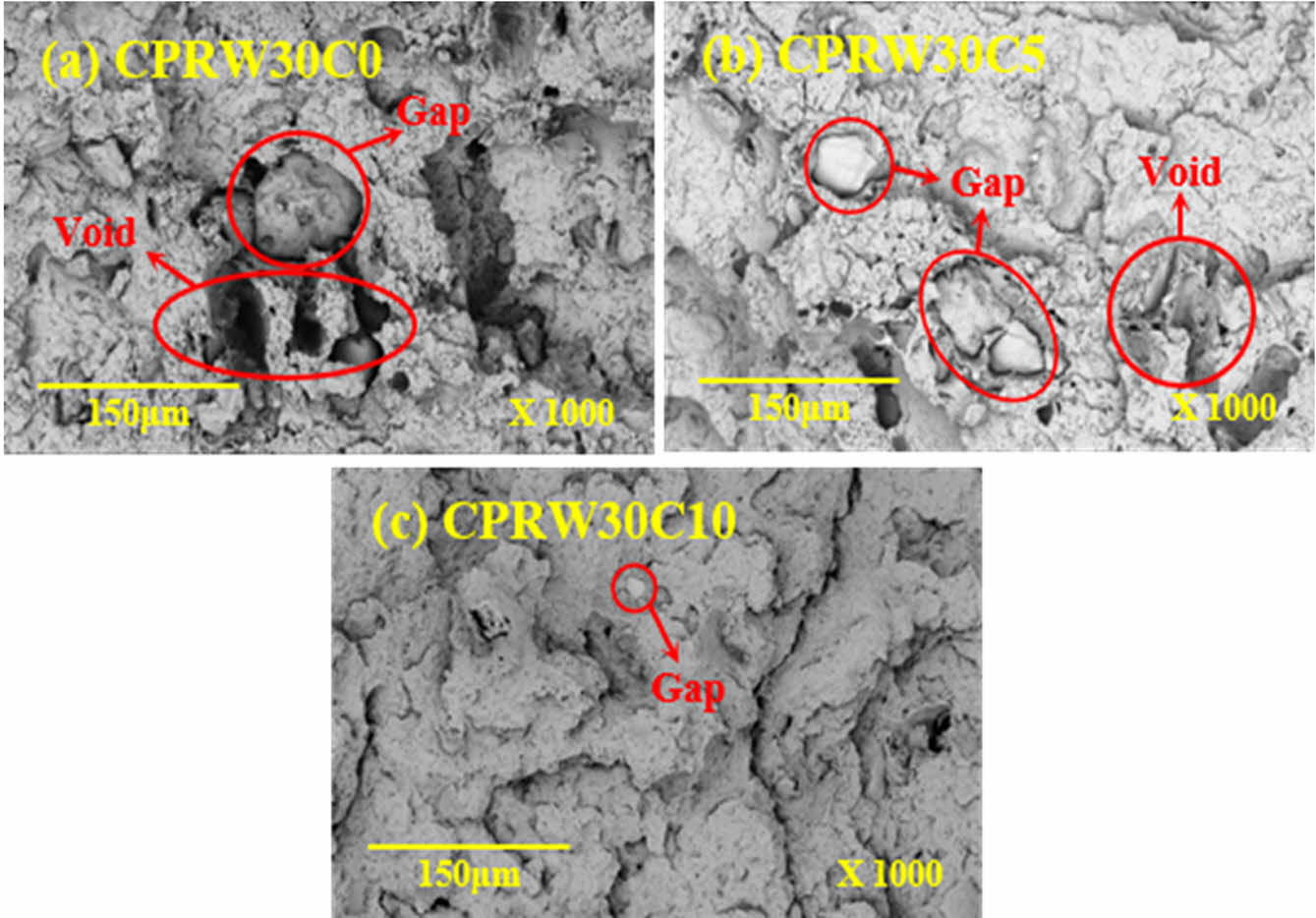

모폴로지 특성 분석 결과. PP 복합소재의 모폴로지 특성을 관찰하기 위해 CPRW 함량을 30 phr의 동일한 조성에서 상용화제 함량 증가에 따른 인장강도 측정 시편의 파단면을 SEM으로 분석한 결과를 Figure 8에 나타냈다. 상용화제가 첨가되지 않은 CPRW30C0 조성에 비해 상용화제가 첨가된 CPRW30C5, CPRW30C10 조성에서는 비교적 매끄러운 파단면이 관찰되었으며, CPRW 입자와 공극(void)이 현저히 감소하였다. 이는 상용화제 도입으로 CPRW와 PP 매트릭스 간의 계면 접착력이 향상되어 인장 시편이 계면을 따라 파단되지 않고 직선적으로 파단되었으며, 그 결과 CPRW와 PP 매트릭스 사이의 간극(gap)이 감소한 것으로 판단된다.38,39 향상된 계면 접착력은 복합소재의 취성을 증가시켜 더 낮은 연신율을 나타내는 원인이 되었다.23,24 이러한 모폴로지 특성은 앞서 측정된 인장강도와 연신율의 경향과 일치하는 결과를 보여준다.

|

Figure 1 Tensile strength of the PP/CPRW composites with various CPRW and compatibilizer contents. |

|

Figure 2 Elongation of the PP/CPRW composites with various CPRW and compatibilizer contents. |

|

Figure 3 Flexural modulus of the PP/CPRW composites with various CPRW and compatibilizer contents. |

|

Figure 4 Impact strength of the PP/CPRW composites with various CPRW and compatibilizer contents. |

|

Figure 5 DSC cooling curves of the PP/ CPRW composites with various CPRW and compatibilizer contents. |

|

Figure 6 TGA curves of the PP/CPRW composites with various (a) CPRW; (b) compatibilizer contents. |

|

Figure 7 FTIR spectra of the PP/CPRW composite with various: (a) CPRW; (b) compatibilizer contents. |

|

Figure 8 SEM images of the tensile cross-sections of PP/CPRW composites: (a) CPRW30C0; (b) CPRW30C5; (c) CPRW30C10. |

본 연구에서는 열경화성 수지인 폐페놀수지를 재활용하기 위해 이를 분쇄하고, 필러로 사용하여 이축 압출기에서 용융 블렌드하여 PP/CPRW 복합소재를 제조하였다. PP/CPRW 복합소재에 MAPP 상용화제를 함량별로 도입하여 이들의 열적, 기계적 특성에 미치는 영향을 연구하였다. 상용화제가 도입되지 않은 PP/CPRW 복합소재에서 CPRW 함량이 높을수록 결정화 속도, 내열성 등의 열적 특성은 향상되었지만, 기계적 물성은 감소하였다. 그러나 상용화제가 도입된 PP/CPRW 복합소재는 상용화제와 CPRW 함량이 높을수록 기계적 물성과 결정화 속도, 내열성과 같은 열적 특성이 모두 증가하였다. FTIR과 SEM 분석을 통해서, 이러한 결과는 MAPP 상용화제와 CPRW 사이의 수소 결합이 CPRW와 PP의 계면 접착력을 강화하여 복합소재의 상용성과 분산성을 개선하고, 열적, 기계적 특성이 함께 향상되었음을 알 수 있었다.

- 1. Jun-Seo P.; Chang-Gue H.; Byeong-Uk N.; Preparation and Characterization of High Density Polyethylene/silane Treated Pulverized-phenol Resin Composites, JKAIS, 2016, 17, 27-33.

-

- 2. Fabien, B.; Didier, P.; Anne‑Sophie, C.; Jean‑Charles, B.; Patrick, I. Development of a Recycling Solution for Waste Thermoset Material: Waste Source Study, Comminution Scheme and Filler Characterization. J. Mater. Cycles Waste Manag., 2018, 20, 1320-1336.

-

- 3. Shubham, U.; Suriya, V. K.; Neha, M.; Adarsh, R. Comprehensive Study of Recycling of Thermosetting Polymer Composites – Driving Force, Challenges and Methods. Compos. Part B, 2021, 207, 108596.

-

- 4. Jian, H.; Huifang, D.; Shouxu, S. Research on Recovery Mechanism and Process of Waste Thermosetting Phenolic Resins Based on Mechanochemical Method. Adv. Mater. Sci. Eng. 2020, 1, 1384194.

-

- 5. KaO, C. C.; Ghita, O. R.; Hallam, K. R.; Heard, P. J.; Evans, K. E. Mechanical Studies of Single Glass fibres Recycled from Hydrolysis Process Using Sub-critical Water. Compos. Part A, 2008, 28, 1581-1588.

-

- 6. Dorigato, A. Recycling of Thermosetting Composites for Wind Blade Application. Adv. Ind. Eng. Polym. Res. 2021, 4, 116-132.

-

- 7. Huaguo, C.; Renyuan, Q.; Cheuk, L. C.; Denvid, L. Recycling Thermoset Plastic Waste for Manufacturing Green Cement Mortar. Cem. Concr. Compos. 2023, 137, 104922.

-

- 8. Shubhra, Q. T. shubhro.du@gmail.com, AKMM Alam, and MA Quaiyyum; Mechanical Properties of Polypropylene Composites: A Review. J. Thermoplastic Compos. Mater. 2011, 26, 1-30.

-

- 9. Zhou, T. H.; Ruan, W. H.; Mai, Y. L.; Rong, M. Z.; Zhan, M. Q. Performance Improvement of Nano-silica/polypropylene Composites Through in-situ Cross-linking Approach. Compos. Sci. Technol. 2008, 68, 2858-2863.

-

- 10. Gao, J.; Lu, Y.; Wei, G.; Zhang, X.; Liu, Y.; Qiao, J. Effect of Radiation on the Crosslinking and Branching of Polypropylene, J. Appl. Polym. Sci. 2002, 85, 1758-1764.

-

- 11. Hamad, K.; Kaseem, M.; Deri, F. Rheological and Mechanical Properties of Poly(lactic acid)/polystyrene Polymer Blend. Polym. Bulletin, 2010, 65, 509-519.

-

- 12. Zhu, J.; Abeykoon, C.; Karim, N. Investigation Into the Effects of Fillers in Polymer Processing. International J. Lightweight Mater. Manufacture, 2021, 4, 370-382.

-

- 13. Kim, Y.; Shim, S. E. Review on Utilization of Fly Ash for Improvement of Mechanical and Thermal Properties of Polymer Composites. Polym. Korea, 2021, 45, 809-816.

-

- 14. Ragostaa, G.; Abbatea, M.; Mustoa, P.; Scarinzia, G.; Mascia, L. Epoxy-silica Particulate Nanocomposites: Chemical Interactions, Reinforcement and Fracture Toughness. Polymer, 2005, 46, 10506-10516.

-

- 15. Bailly, M.; Kontopoulou, M.; Mabrouk, K. E. Effect of Polymer/filler Interactions on the Structure and Rheological Properties of Ethylene-octene Copolymer/nanosilica Composites. Polymer, 2010, 51, 5506-5515.

-

- 16. Xie, Y.; Hill, C. A.; Xiao, Z.; Militz, H.; Mai, C. Sailane Coupling Agents Used for Natural Fiber/polymer Composites: A Review. Compso. Part A, 2010, 41, 806-819.

-

- 17. Ghosh, I.; Vippagunta, R.; Li, S.; Vippagunta, S. Key Considerations for Optimization of Formulation and Melt-extrusion Process Parameters for Developing Thermosensitive Compound. Pharm. Dev. Technol. 2012, 17, 502-510.

-

- 18. Yatigala, N. S.; Bajwa, D. S.; Bajwa, S. G. Compatibilization Improves Physico-mechanical Properties of Biodegradable Biobased Polymer Composites. Compos. Part A, 2018, 107, 315-325.

-

- 19. Wang, X.; Song, R.; Chen, Y.; Zhao, Y.; Zhu, K.; Yuan, X. Mechanical Properties of Polypropylene by Diversely Compatibilizing with Titanate Whiskers in Composites, Composites Science and Technology. Compos. Sci. Technol. 2018, 164, 103-109.

-

- 20. Karsli, N. G.; Aytac, A.; Akbulut, M.; Deniz, V.; Guven, O. Effects of Irradiated Polypropylene Compatibilizer on the Properties of Short Carbon Fiber Reinforced Polypropylene Composites. Radiation Phys. Chem. 2013, 84, 74-78.

-

- 21. Xu, Z.; Chen, L.; Huang, Y.; Li, J.; Wu, X. Wettability of Carbon Fibers Modified by Acrylic Acid and Interface Properties of Carbon Fiber/epoxy. Europ. Polym. J. 2008, 44, 494-503.

-

- 22. Yang, H. S.; Kim, H. J.; Park, H. J.; Lee, B. J.; Hwang, T. S. Effect of Compatibilizing Agents on Rice-husk Flour Reinforced Polypropylene Composites. Compos. Struct. 2007, 77, 45-55.

-

- 23. Kulkarni, M. B.; Mahanwar, P. A. Studies on the Effect of Maleic Anhydride–grafted Polypropylene with Different MFI on Mechanical, Thermal and Morphological Properties of Fly Ash-filled PP Composites. Thermoplastic Compos. Mater. 2014, 27, 1679-1700.

-

- 24. Pardo, S. G.; Bernal, C.; Ares, A.; Abad, M. J.; Cano, J. Rheological, Thermal, and Mechanical Characterization of Fly Ash-Thermoplastic Composites With Different Coupling Agents, Polym. Compos. 2010, 31, 1722-1730.

-

- 25. Yu, T.; Zhang, Z.; Song, S.; Bai, Y.; Wu, D. Tensile and Flexural Behaviors of Additively Manufactured Continuous Carbon Fiber-reinforced Polymer Composites. Compos. Struct. 2019, 225, 111147.

-

- 26. Thomason, J. L.; Vlug, M. A. Influence of Fibre Length and Concentration on the Properties of Glass Fibre-reinforced Polypropylene: 1. Tensile and Flexural Modulus. Compos. Part A: Appl. Sci. Manuf., 1996, 27, 477-484.

-

- 27. Zhang, D.; Guo, J.; Zhang, K. Effects of Compatilizers on Mechanical and Dynamic Mechanical Properties of Polypropylene–long Glass Fiber Composites. J. Thermoplastic Compos. Mater. 2013, 28, 634-655.

-

- 28. Pal, A. K.; Misra, M.; Mohanty, A. K. Silane Treated Starch Dispersed PBAT/PHBV-based Composites: Improved Barrier Performance for Single-Use Plastic Alternatives. Int. J. Biolog. Macromol. 2023, 229, 1009-1022.

-

- 29. Dang, L.; Nai, X.; Zhu, D.; Xu, N.; Dong, Y.; Li, W. Effects of Different Compatilizers on Mechanical, Crystallization and Thermal Properties of Polypropylene/magensium Oxysulfate Whisker Composites. J. Adhesion Sci. Technol. 2017, 31, 1839-1857.

-

- 30. Shen, H.; Wang, Y.; Ma, K. Non-isothermal Crystallization Behavior of PP/Mg(OH)2 Composites Modified by Different Compatibilizers. Thermochimica Acta, 2007, 457, 27-34.

-

- 31. Pan, P.; Zhu, B.; Kai; W., Dong, T.; Inoue, Y. Effect of Crystallization Temperature on Crystal Modifications and Crystallization Kinetics of Poly(L-lactide), J. Appl. Polym. Sci. 2008, 107, 54-62.

-

- 32. Nurul, M. S.; Mariatti, M. Effect of Thermal Conductive Fillers on the Properties of Polypropylene Composites. J. Thermoplastic Compos. Mater. 2011, 26, 627-639.

-

- 33. Golebiewski, J.; Galeski, A. Thermal Stability of Nanoclay Polypropylene Composites by Simultaneous DSC and TGA, Compos. Sci. Technol. 2007, 67, 3442-3447.

-

- 34. Bajwa, D. S.; Adhikari, S.; Shojaeiarani, J.; Bajwa, S. G.; Pandey, P.; Shanmugam, S. R. Characterization of Bio-carbon and Ligno-cellulosic fiber Reinforced Bio-composites with Compatibilizer. Construct. Build. Mater. 2019, 204, 193-202.

-

- 35. Shen, H.; Wang, Y.; Ma, K. Effect of Compatibilizers on Thermal Stability and Mechanical Properties of Magnesium Hydroxide filled Polypropylene Composites. Thermochimica Acta, 2009, 483, 36-40.

-

- 36. Zheng, J.; Aziz, T.; Fan, H.; Haq, F.; Khan, F. U.; Ullah, R.; Ullah, B.; Khattak, N. S.; Wei, J. Synergistic Impact of Cellulose Nanocrystals with Multiple Resins on Thermal and Mechanical Behavior. Zeitschrift Für Physikalische Chemie, 2021, 235, 1247-1262.

-

- 37. Bellamy, L. J. The Infrared Spectra of Complex Molecules (2nd ed.), Vol. two: Advances in Infrared Group Frequencies; Chapman and Halii: Lodon; New York, 1980.

- 38. Gulitah, V.; Liew, K. C. Morpho-mechanical Properties of Wood fiber Plastic Composite (WFPC) Based on Three Di-erent Recycled Plastic Codes, Int. J. Biobased Plastics, 2019, 1, 22-30.

-

- 39. Lei, Y.; Wu, Q.; Yao, F.; Xu, Y. Preparation and Properties of Recycled HDPE/natural Fiber Composites. Compos. Part A: Appl. Sci. Manuf., 2007, 38, 1664-1674.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2025; 49(3): 317-324

Published online May 25, 2025

- 10.7317/pk.2025.49.3.317

- Received on Nov 20, 2024

- Revised on Dec 20, 2024

- Accepted on Jan 8, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Jin Woo Bae*, ** , and Byeong Uk Nam*

-

*Department of Chemical and Biological Engineering, Korea University of Technology and Education, 1600, Chunjeol-ro, Byeongcheon-myeon, Dongnam-gu, Cheonan-si, Chungcheongnam-do, 31253, Korea

**Future Convergence Engineering, Korea University of Technology and Education, 1600, Chunjeol-ro, Byeongcheon-myeon, Dongnam-gu, Cheonan-si, Chungcheongnam-do, 31253, Korea - E-mail: jwbae@koreatech.ac.kr, bunam@koreatech.ac.kr

- ORCID:

0000-0001-7166-9201, 0000-0001-5248-7349

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.