- Improved Mechanical Properties : Composite of Surface-modified Cellulose Nanofiber and Ultra-High Molecular Weight Polypropylene

Jae-Ryong Lee#

, Ju-Hong Lee#

, Ju-Hong Lee#  , Won-Bin Lim, Jin-Gyu Min, Sang-Wook Byun, Seoung-Ho Kim, Yi-Cheon Kim, Ji-Hong Bae†

, Won-Bin Lim, Jin-Gyu Min, Sang-Wook Byun, Seoung-Ho Kim, Yi-Cheon Kim, Ji-Hong Bae†  , and PilHo Huh†

, and PilHo Huh†

Department of Polymer Science and Engineering, Pusan National University, Busan 609-735, Korea

- 향상된 기계적 특성:표면 개질 셀룰로오스 나노섬유와 초고분자량 폴리프로필렌의 복합체

부산대학교 응용화학공학부

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Cellulose nanofiber (CNF) is a hydrophilic and biodegradable natural polymer with mechanical properties comparable to those of steel or Kevlar, whereas polypropylene is a hydrophobic polymer with excellent wear and heat resistance. The CNF surface was hydrophobically modified via grafting with vinyltriethoxysilane (VTES), and the modified CNF was compounded with ultra-high molecular weight polypropylene (UHMWPP) to produce a composite with improved properties compared to the neat polymer. The CNF surface modification was confirmed by Fourier transform infrared spectroscopy (FTIR) and X-ray photoelectron spectroscopy (XPS) analyses. To improve the dispersibility and uniformity of silane-modified cellulose nanofibers (Si-CNF) in UHMWPP, two drying methods spray drying and oven drying were compared. After spray drying, the Si-CNF powder was compounded with UHMWPP. Spray-dried Si-CNF was confirmed to have a particle size of 4~5 mm by field emission scanning electron microscopy (FE-SEM). The mechanical properties of the Si-CNF/UHMWPP composites improved with increasing Si-CNF content, as measured by a universal testing machine (UTM). The Si-CNF content was maintained below 5 phr to prevent yellowing of CNF and thermal deformation during the extrusion process.

셀룰로오스 나노섬유(CNF)는 강철이나 케블라와 유사한 물리적 특성을 가지는 친수성 및 생분해성 천연 고분자이며, 폴리프로필렌(polypropylene)은 내마모성과 내열성이 우수한 소수성 고분자이다. 비닐트리에톡시실란(VTES)과의 그래프팅(grafting)을 통해 소수성으로 개질된 CNF와 초고분자량 폴리프로필렌(UHMWPP)을 복합화하여 기존 대비 뛰어난 물성의 복합체를 만들고자 한다. CNF 표면 개질 과정은 푸리에 변환 적외선 분광법(FTIR)과 X선 광전자 분광법(XPS)을 통해 확인하였다. UHMWPP 내에서 실란 개질된 셀룰로오스(Si-CNF)의 분산성 및 균일성을 높이기 위한 방법으로 Si-CNF를 건조하는 과정에 있어 분무 건조와 오븐 건조 두 가지 방법으로 분말화를 수행하여 비교하였으며, 분무 건조를 통한 분말화 이후 UHMWPP와 복합화를 진행하였다. 분무 건조를 통한 분말화는 4~5 mm 입자 크기임을 전계 방출 주사 현미경(FE-SEM)을 통해 확인하였다. Si-CNF와 UHMWPP 복합화는 Si-CNF 함량이 증가함에 따라 물리적 특성도 증가하는 것을 만능 시험기(UTM)을 통해 확인하였다. CNF의 황변 현상과 압사출 공정에서 열 변형의 문제로 Si-CNF 함량은 5 phr를 넘지 않도록 하였다.

The surface of cellulose was hydrophobically modified using a silane coupling agent and composited with ultra-high molecular weight polypropylene (UHMWPP). The composite exhibited stable and excellent physical properties under optimized conditions according to the physical properties of cellulose.

Keywords: polymer, polypropylene, ultra-high molecular weight polypropylene, vinyltriethoxysilane, modified cellulose, spay drying, compounding.

본 연구는 산업통상자원부 및 한국산업 기술기획평가원(KEIT)의 소재부품기술개발사업 연구비 지원(과제번호 : 20011130, 과제명 : 고강성 저비중 복합소재 및 내충격성 내마찰성이 우수한 자동차 응용제품 개발)에 의해 수행되었습니다.

저자들은 이해상충이 없음을 선언합니다.

폴리프로필렌(polypropylene)은 다른 석유계 플라스틱에 비해 단위가격이 낮고 밀도가 낮지만, 물성이 우수하고 성형이 용이해 자동차 부품, 플라스틱 식품용기, 의료기기 등 다양한 분야에 널리 쓰인다. 또한 내열성이 우수하고 환경 호르몬이 검출되지 않는다는 장점이 있다.1-10 그러나 강성이 약하고 내후성이 좋지 않으며 노화 및 변형에 취약하다는 단점이 있으며 UHMWPP와의 복합화를 통해 해결하고자 한다. UHMWPP는 기존 폴리프로필렌에 비해 강성과 내충격성이 우수한 것으로 알려져 있어 자동차 내외장재 및 알루미늄 소재를 대체하여 사용할 수 있으며 전기전자 산업에 적용하기에 우수한 특성을 가지고 있다.11-20 기존 폴리프로필렌을 대체할 수 있는 적합한 소재로 사용이 더욱 확대될 것으로 기대된다. 본 연구에서는 UHMWPP와 유사한 분자량에서 더욱 우수한 물성을 보이는 것을 목표로 하였다. 친환경 소재인 CNF와 UHMWPP를 복합화하여 물성을 개선하고자 하였다. 그러나 CNF는 대표적인 친수성 물질인 반면 폴리프로필렌은 소수성 물질이다.21-37 이 두 물질을 단순히 복합화한다면 적절한 복합체를 생산하지 못할 뿐만 아니라 CNF와 UHMWPP의 특성을 극대화하는 것도 어렵다. 이 문제를 해결하기 위해 UHMWPP와 복합화하기 전에 실란 커플링제를 사용하여 CNF 표면을 친수성에서 소수성으로 개질하였다. 구체적으로 실란 커플링제 중 하나인 VTES을 사용하여 CNF 표면을 소수성으로 개질하였다.38-45 CNF의 개질은 용매에 분산된 상태에서 수행하였다. 개질을 완료한 후 용매를 제거하기 위해 사용한 다양한 건조 방법과 UHMWPP와의 복합화를 위해 개질된 CNF 샘플에 적용한 분말화 기술로 인한 차이를 조사하였다. 또한 UHMWPP와 개질된 CNF의 구성 비율에 따라 물리적 특성의 변화를 조사하였다.46-50

시약 및 재료. Ultra-high molecular weight polypropylene (UHMWPP, Mn=1000000 g/mol, Korea Petrochemical, Seoul, Korea)와 cellulose nanofibers (CNF, Mn=162.14 g/mol, Borregaard Co. Ltd., Hjalmar Wessels vei 6, Norway)는 별도의 정제 과정 없이 사용하였다. vinyltriethoxysilane (VTES, Mn=190.31 g/mol, Tokyo Chemical Industry 11 Co., Ltd., Tokyo, Japan)은 별도의 정제 과정 없이 실란 커플링제로 사용하였다. CNF의 개질은 용매에 분산된 상태로 수행하였다. 사용된 용매는 에탄올과 증류수를 사용하여 제조한 에탄올 수용액(80 wt%)이다. 개질된 CNF에서 용매 및 미반응물을 제거하기 위해 감압 여과를 진행하였으며 기공 직경이 5~8 mm인 여과지를 사용하였다.

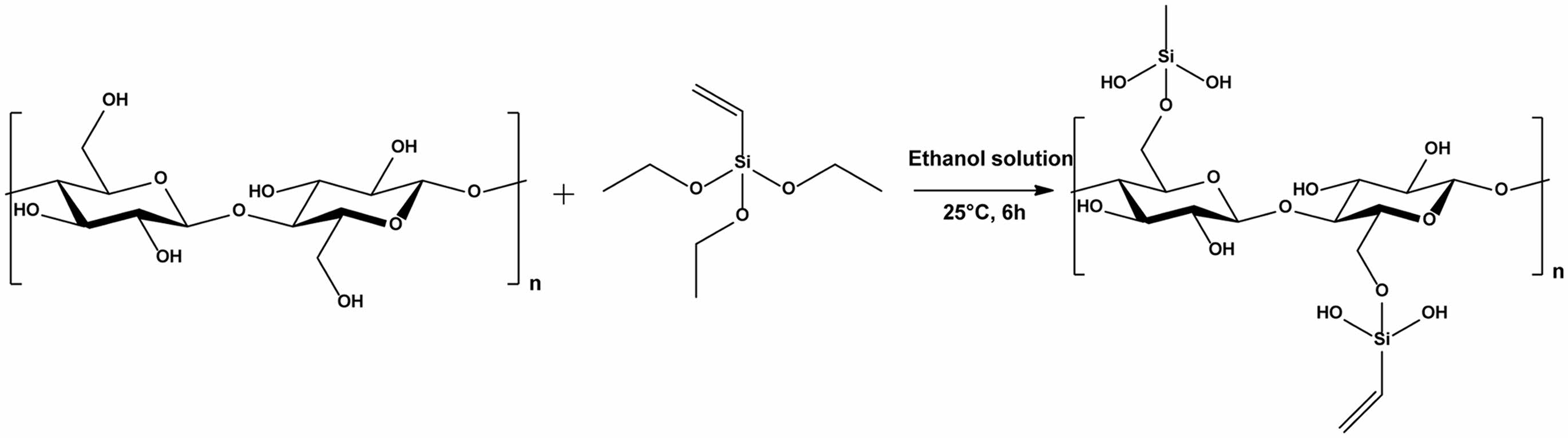

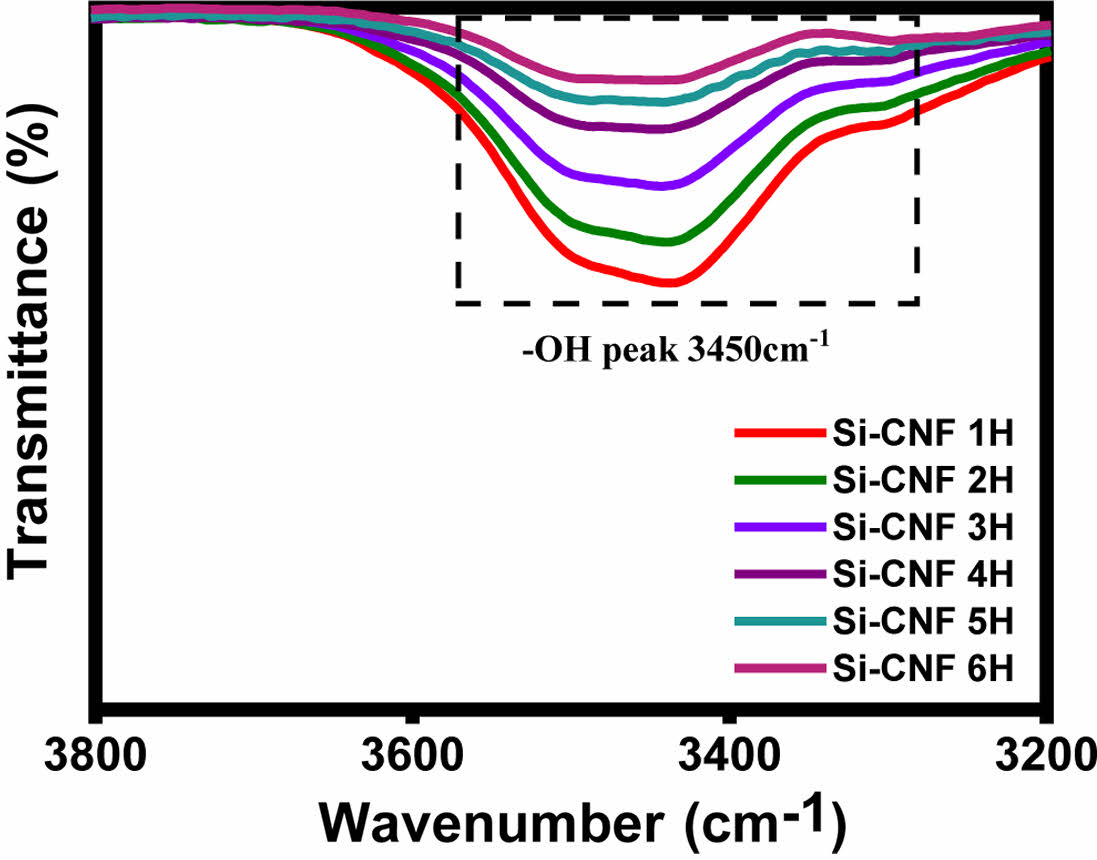

개질된 셀룰로오스 합성. 실란 커플링제 VTES를 사용하여 CNF를 개질하는 합성 공정을 Scheme 1에 나타내었다. CNF와 VTES는 1:3의 몰 비율로 합성되었다. 본 연구에서 우리는 CNF와 VTES의 다양한 몰 비율에 따른 분말의 수분산성, 수접촉각 및 입자 크기 분포를 조사하였다. 소수성 특성은 1:3(CNF : VTES)의 몰 비율에서 최적임을 확인하였으며 분석 결과를 Figure 1에 나타내었다. 수분산성 결과는 시각적으로 평가하였으며 정량적 데이터는 얻지 못했지만 몰 비율에 따른 분산성 차이는 명확하게 관찰되었다. 수접촉각 측정을 통해 CNF의 표면이 1:3 몰 비율에서 비교적 넓은 면적에 걸쳐 실란으로 개질되었음을 확인하였다. 또한 입자 크기 분석을 통해 개질 공정 후에 미세한 분말을 얻을 수 있음을 보여주었다. 따라서 본 연구에서는 CNF와 실란 커플링제의 몰 비율을 1:3으로 설정하였다.

Scheme 1. Silane coupling and hydrolysis reaction of vinyltriethoxysilane in ethanol solution.

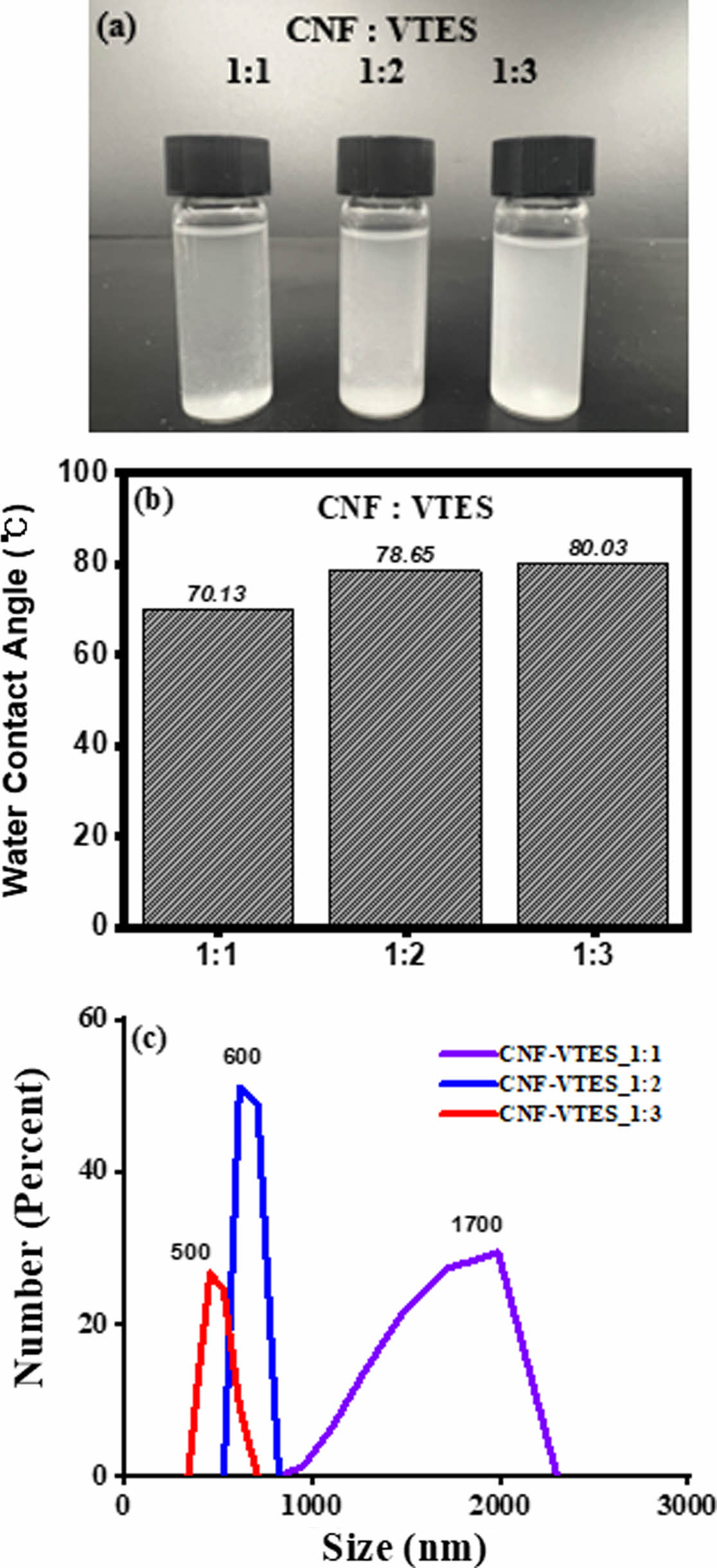

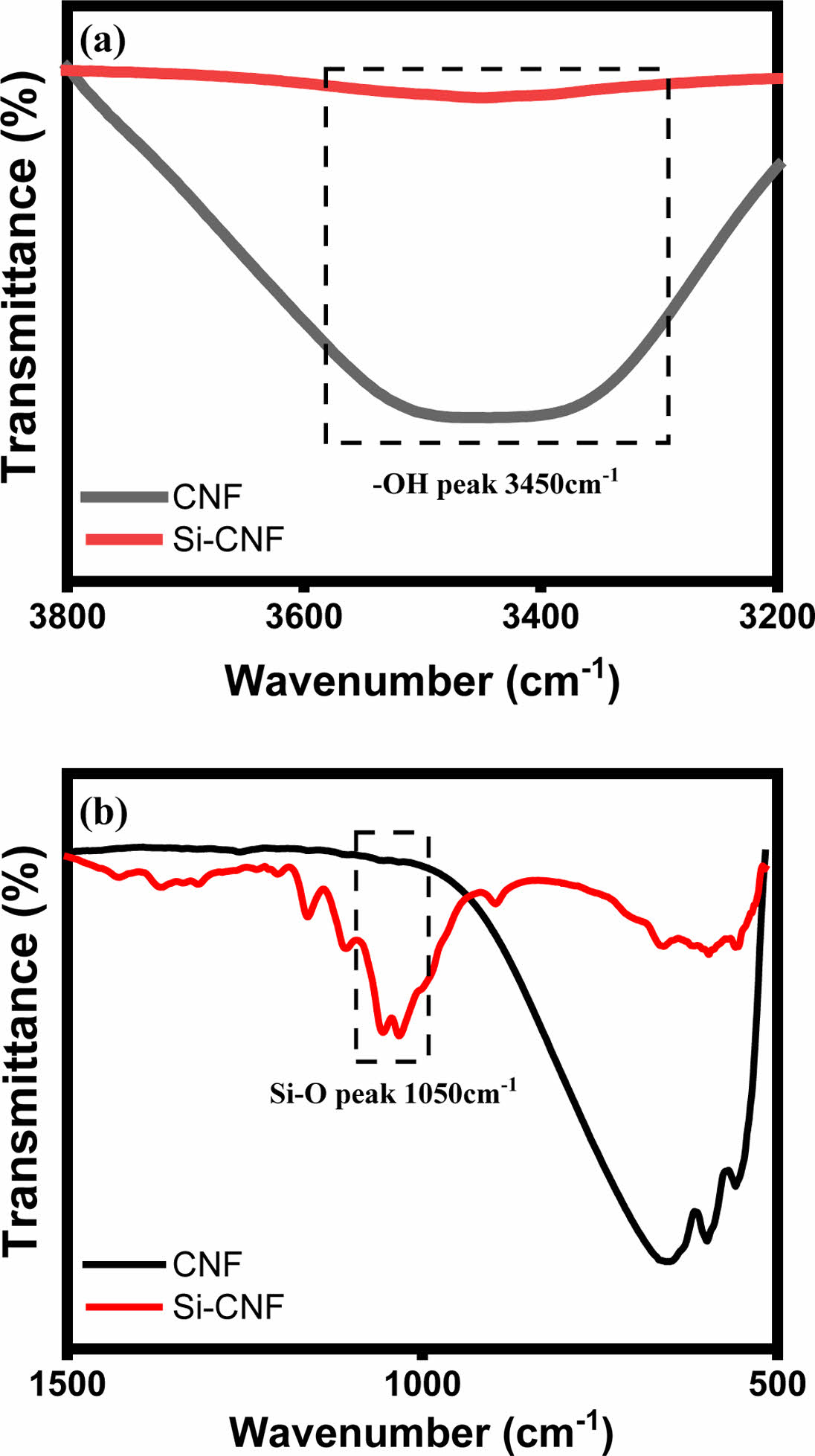

5 L 비이커에 3 L 에탄올 수용액(80 wt%)을 준비하고 에탄올 수용액에 1 kg의 CNF(고형분 함량 2 wt%)를 천천히 첨가하고 교반하면서 분산시켰다. CNF에 실란 결합이 이루어지기 위해, 혼합물을 2시간 동안 에탄올 수용액에 분산시켜 가수분해를 촉진한 다음 VTES를 첨가하였다. 이 공정에서 VTES는 수화 반응을 통해 CNF 표면의 하이드록실기(3450 cm-1, -OH peak)와 결합하여 그래프팅을 통해 CNF 표면이 소수성으로 개질되었다. VTES를 첨가한 후, 혼합물을 25 ℃에서 5시간 동안 교반하였다. 개질율은 5시간 후에 감소했고, 6시간 후에는 더 이상의 개질은 관찰되지 않음을 푸리에 변환 적외선 분광법(Fourier transform infrared spectroscopy, FTIR)을 사용하여 하이드록실기의 변화를 관찰하였으며, 분석 결과를 Figure 2에 나타내었다.

최종적으로 불순물과 미반응물을 없애고 표면이 소수성으로 개질된 Si-CNF를 얻기 위해 에탄올 수용액을 제거하였다. 이 과정은 세 단계로 수행되었다. 첫째, 감압 여과시킨 Si-CNF를 순수 에탄올에 분산시키고 감압 여과를 통해 세척하였다. 둘째, Si-CNF를 에탄올 수용액(50 wt%)에 분산시키고 감압 여과를 통해 세척하였다. 마지막으로, Si-CNF를 증류수에 분산시키고 감압 여과를 통해 제거하였다. 위의 다단계 세척 과정을 통해 모든 잔류 시약과 용매를 완전히 제거하여 정제된 Si-CNF를 얻었다.

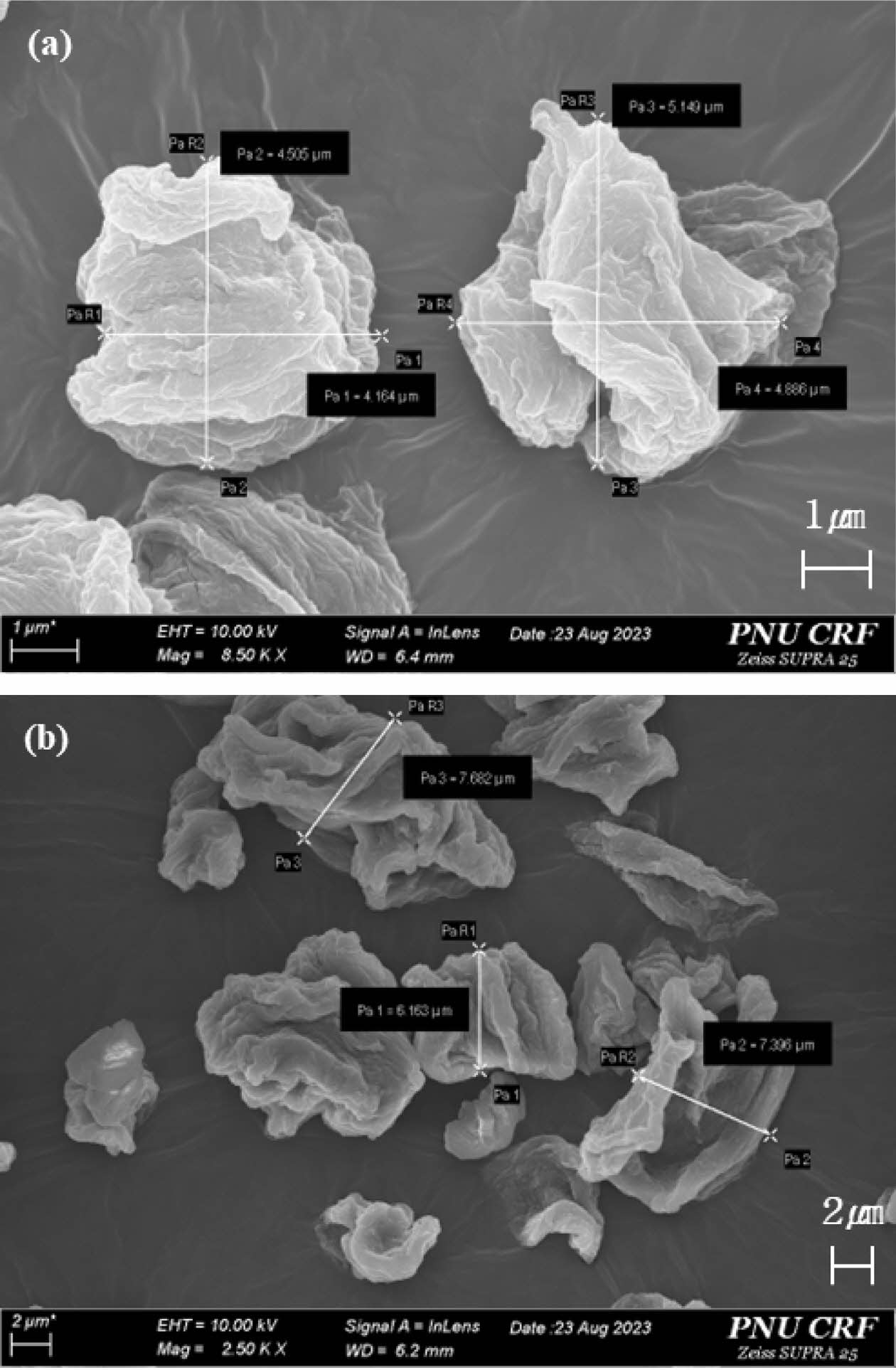

셀룰로오스 나노섬유 건조 및 분말화. 감압 여과 후 남은 용매를 제거하고 분말 샘플을 얻기 위해 분무 건조와 오븐 건조 두 가지 방법으로 진행하였다. 분무 건조는 10 wt% 농도의 2차 증류수에 분산된 Si-CNF상태에서 진행되었다. 입구 온도 190 ℃, 출구 온도 100 ℃, 유속 0.6 m3/L, 분무 속도 13000 rpm, 건조 후 샘플을 상온에서 냉각하였으며 분무 건조 공정은 시간당 100~200 g의 재료를 생산하였다. 20 wt% 이상의 농도로 2차 증류수에 Si-CNF를 분산시키면 파이프 막힘과 같은 문제가 발생하게 된다. 오븐 건조는 샘플을 오븐에 120 ℃에서 12시간 건조 후 상온에서 고속 교반기를 사용하여 분말화를 진행하였다. 고속 교반기는 스테인레스 재질의 이축날을 사용하여 15600 rpm으로 30초 진행하여 분말 형태의 샘플을 수득하였다. 두 방법 간에 생성된 분말의 크기는 약 1.5배의 차이가 있으며 분무 건조 분말 입자는 4~5 mm인 반면, 오븐 건조 및 고속 교반 처리 분말 입자는 6~7 mm였다. 분무 건조 방법은 오븐 건조 및 고속 교반 방법에 비해 더 미세한 분말을 생산하였으며 전계 방출 주사 전자 현미경을 통해 확인하였으며 분석 결과를 Figure 3에 나타내었다.

특성. 개질된 Si-CNF는 500~4000 cm-1 범위에서 FTIR (Fourier-transform infrared, Spectrum two, Perkin Elmer, Waltham, MA, USA)을 사용하여 분석하였다. 이 분석에는 하이드록실기(3450 cm-1, -OH peak)와 실라놀기(1050 cm-1, Si-O peak) 측정이 포함되었다. X-ray photoelectron spectrometer (XPS, AXIS SUPRA, KRATOS Analytical, UK)를 사용하여 표면 개질 여부를 정성 및 정량 평가를 통해 추가로 확인하였다. CNF와 실란 커플링제의 최적 합성 비율인 1:3 몰 비율은 수분산성 시험, 수접촉각(SEO, Phoenix300, Suwon, Korea) 측정 및 입자 크기 분석을 통해 결정되었다. 건조 및 분말화 공정을 비교한 결과 분무 건조로 얻은 입자는 오븐 건조로 생성된 입자보다 크기가 작았다. 이 크기 차이는 FE-SEM (electron microscopy, SUPRA 25, Carl Zeiss AG, Oberkochen, Germany)을 사용하여 관찰하였다. 물리적 특성을 평가하기 위해 ASTM D 638 규격의 Type 5에 따라 인장 강도 시편을 제조하였다. 인장강도는 UTM(universal testing machine, LS Series, AMETEK, Inc., Berwyn, IL, USA)을 사용하여 측정되었다.

|

Figure 1 Evaluation based on molar ratio of CNF and VTES: (a) water dispersibility; (b) water contact angle; (c) particle size analyzer. |

|

Figure 2 FTIR spectra of -OH terminated Si-CNF during synthesis. |

|

Figure 3 Powderization of modified Si-CNF through: (a) spary drying; (b) oven drying-blade. |

CNF 표면의 하이드록실기가 실란 커플링제인 VTES와의 반응을 통해 실라놀기로 개질됨을 FTIR 분석을 통해 판단하였다. 하이드록실기(3450 cm-1, -OH peak)와 실라놀기(1050 cm-1, Si-O peak) 간의 peak 차이를 통해 확인하였으며, 분석 결과를 Figure 4에 나타내었다. 개질되지 않은 CNF와 Si-CNF를 비교하였을 때 Si-CNF의 peak는 상당한 변화를 보여주었다. 주목할 점은 하이드록실기의 강도가 감소하고 실라놀기의 강도가 증가하였다는 것이다. 하이드록실기에서 실라놀기로의 치환은 셀룰로오스 나노섬유의 표면이 친수성에서 소수성으로 변환되었음을 나타낸다. 관찰된 peak 변화는 CNF의 표면 개질에 대한 정량적 평가를 제공하여 실란 처리 공정의 효과를 나타낸다. FTIR 분석이 CNF의 표면 개질 동안 분자 수준에서 발생하는 화학적 변화를 효과적으로 입증하였음을 뜻한다.

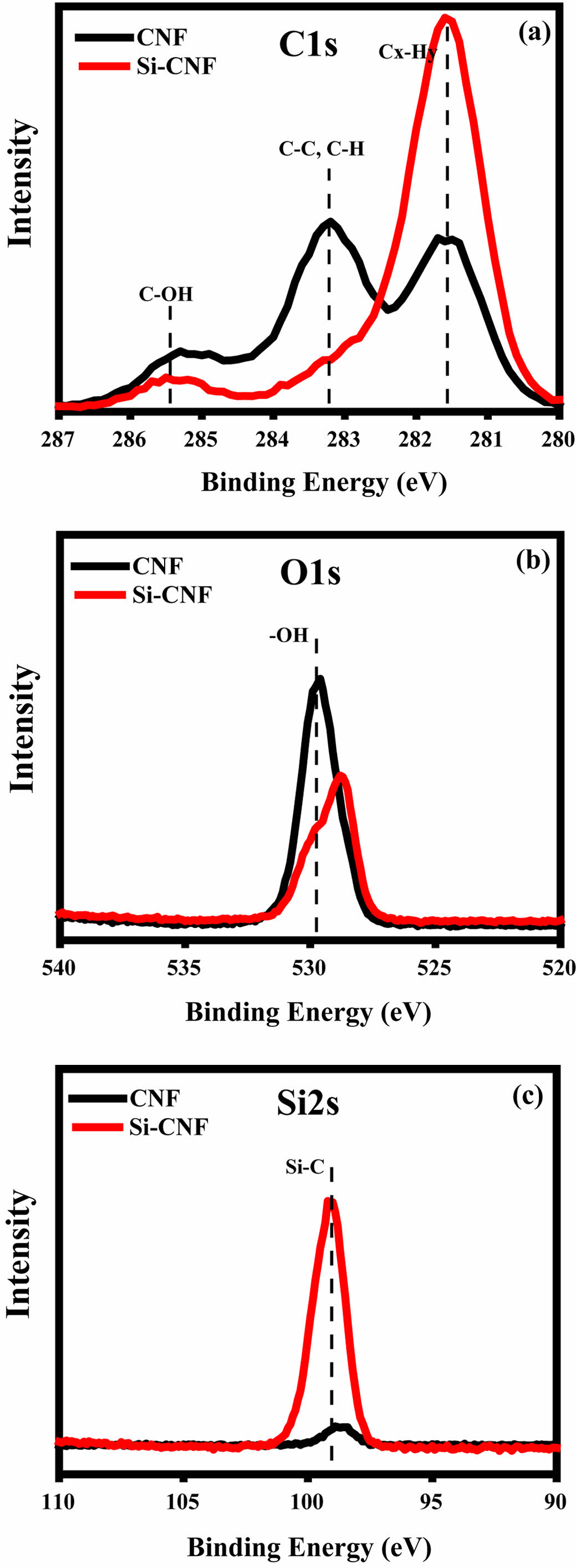

CNF 표면의 소수성 개질 여부를 추가적으로 판단하기 위해 정성적 분석 방법인 XPS를 사용하여 C, O 및 Si에서의 peak 차이를 분석하였으며, 분석 결과를 Figure 5에 나타내었다. 탄소 영역 결합 에너지 peak에서 개질되지 않은 CNF와 Si-CNF 사이에 몇 가지 주목할 만한 차이점이 관찰되었다. C-OH(~285 eV) 및 C-C와 C-H(~283.5 eV) 결합에 해당하는 C1s의 peak에서 Si-NCF의 peak는 감소하는 반면, Cx-Hy (~281.5 eV) 결합에 해당하는 C1s의 peak에서 Si-NCF의 peak는 증가함을 확인하였으며, peak 변화는 CNF의 표면이 친수성에서 소수성으로 개질되었음을 나타낸다. 더욱이, 산소 영역 결합 에너지 peak와 실란 영역 결합 에너지 peak에서 Si-CNF의 Si-C(~99 eV) 결합에 해당하는 Si2s의 peak에서 증가함과 Si-CNF의 O-H(~530 eV) 결합에 해당하는 O1s의 peak에서 감소하는 것을 관찰하였다. VTES를 사용한 CNF 표면의 소수성 변형이 효과적이었음을 나타낸다. XPS 분석 결과는 FTIR 분석 결과에 추가적으로 실란 커플링제 VTES를 사용한 CNF의 표면 개질 여부 평가임을 나타낸다.

CNF의 하이드록실기에서 실라놀기로 개질이 되지 않는다면 인장 강도 시편을 제작할 때 UHMWPP와의 복합화가 제대로 이루어지지 않아 적절한 복합체를 얻을 수 없기에 FTIR 및 XPS를 통한 CNF의 소수성 개질 여부 확인은 중요한 요소이다. 개질된 CNF 분말의 입자 크기도 복합체 형성 과정에서 중요한 역할을 한다. 입자 크기가 클수록 UHMWPP와 혼합할 때 분산성이 감소하여 복합체 전체에 걸쳐 불균일한 물리적 특성을 초래할 수 있다. 오븐 건조 후 고속 교반 가공은 일반적으로 분무 건조에 비해 더 큰 입자를 생성하여 UHMWPP와 혼합할 때 균일한 분포의 어려움이 있다. 제대로 된 복합화를 위해 분무 건조를 사용하여 적절한 입자 크기의 샘플을 얻었다. 분무건조를 통해 수득한 Si-CNF는 Si-CNF와 UHMWPP의 분산성 및 균일성을 증가시켜 혼합이 용이하도록 하였다. 향상된 분산성은 복합체 전체에 걸쳐 일관된 물리적 특성을 나타낼 것으로 예상된다. 마지막으로, 분무 건조로 개질된 Si-CNF 샘플과 UHMWPP를 복합화하여 제조된 복합체에 대한 인장 강도 측정을 수행하였으며 개질 공정의 효과와 향상된 분산성이 결과적으로 생성된 복합체의 물리적 특성에 미치는 영향을 평가하는 데 사용되었다. 인장 강도 시편은 ASTM D638 규격의 Type 5에 맞춰 마이크로 컴파운더 압출 기계를 사용하여 제작되었다. 생산 공정 매개변수는 210 ℃의 가공 온도, 100 rpm의 스크류 속도, 2분의 체류 시간으로 설정되었다. 인장 강도 시편을 생산하는 데 사용된 마이크로 컴파운더 압출 기계를 Figure 6에 나타내었다. 가공 온도는 UHMWPP의 열적 특성에 기반하여 결정되었다. 230 ℃ 이상의 온도에서 UHMWPP의 분자 간 결합이 끊어지기 시작하여 시편의 물리적 및 화학적 특성에 상당한 영향을 미칠 수 있는 열분해가 일어난다. 적절한 용융 및 혼합을 보장하면서 물리적 특성 저하를 피하기 위해 210 ℃의 가공 온도를 선택하였다. 온도 선택은 압출을 위한 적절한 흐름을 달성하고 UHMWPP의 분자 구조를 보존하는 것 사이의 균형을 이룬다. 이를 통해 변형된 Si-CNF와 UHMWPP의 효과적인 복합화가 가능하면서도 열적 저하의 위험을 최소화하여 정확한 인장 강도 측정을 위한 최종 복합 시편의 무결성을 보장한다.

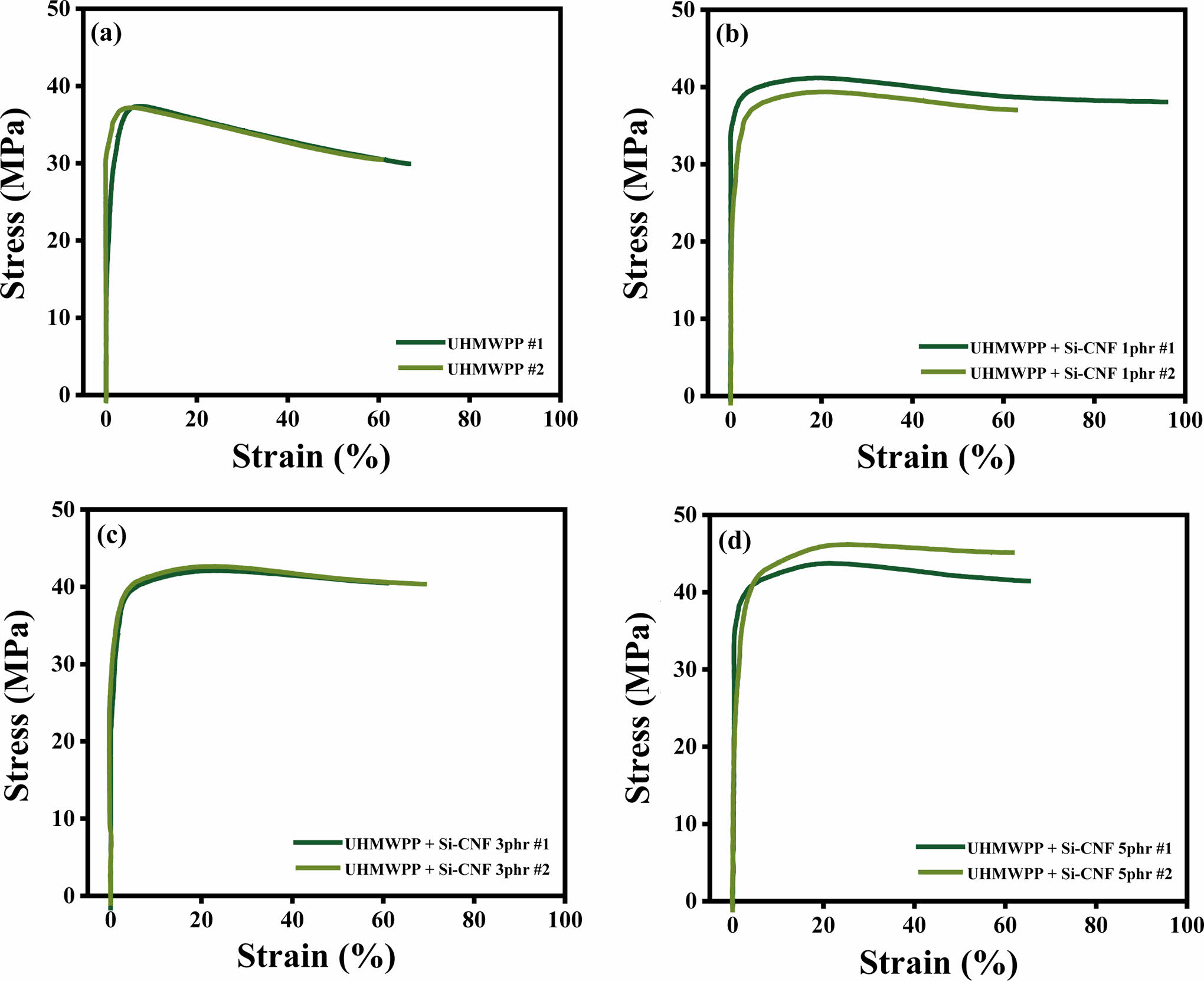

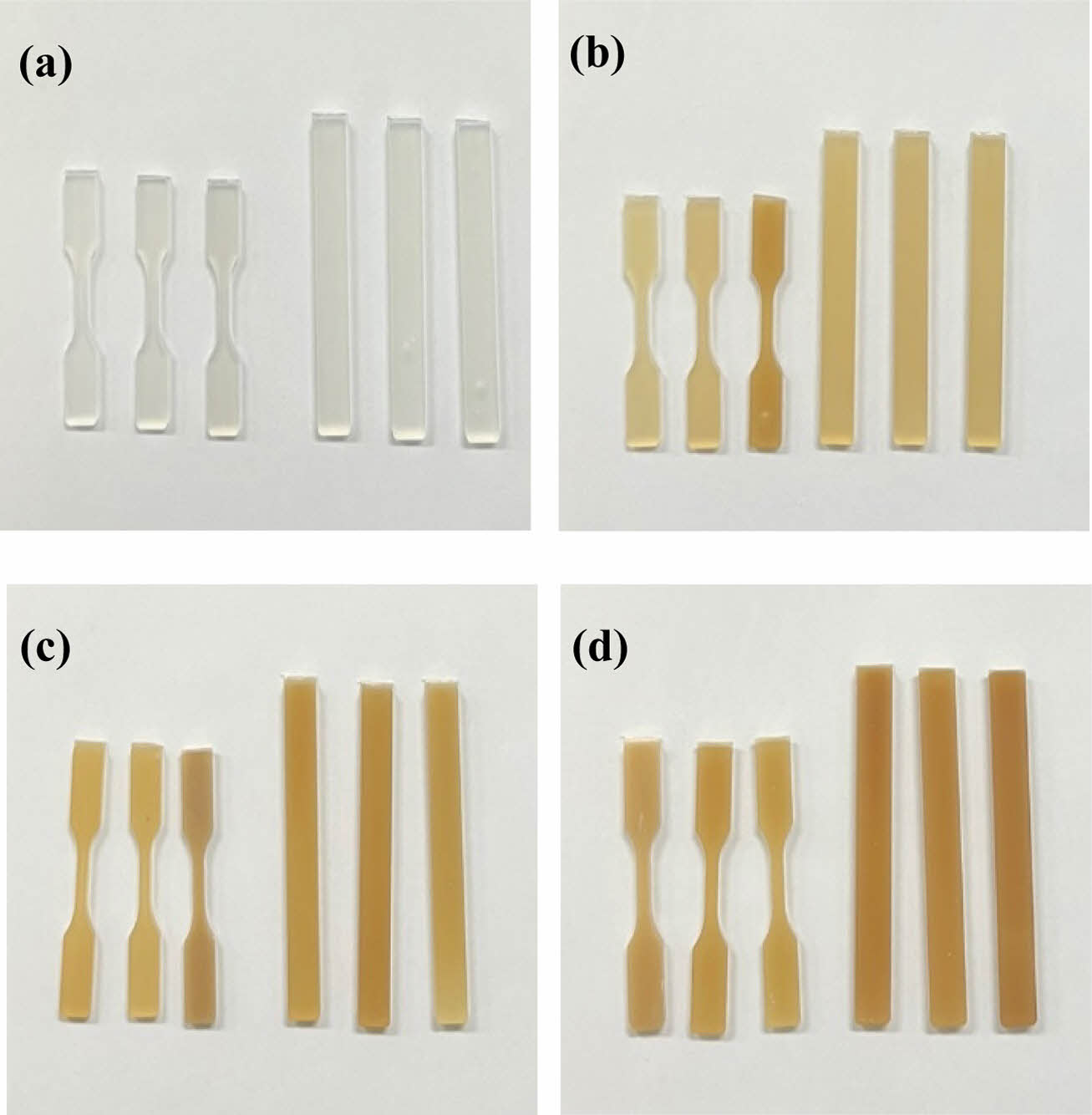

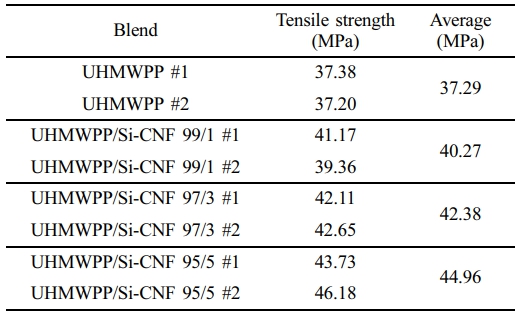

인장 강도 측정은 0, 1, 3, 5 phr(수지 100당 부분)의 다양한 Si-CNF 함량을 갖는 UHMWPP 복합체에서 수행되었다. Figure 7과 Table 1에 제시된 분석 결과는 Si-CNF 함량과 복합체의 인장 강도 사이에 Si-CNF의 조성비가 증가할수록 물리적 특성이 증가하는 상관 관계가 있음을 확인하였다.

Si-CNF가 투입되지 않은 UHMWPP와 비교했을 때, 복합체의 인장 강도는 Si-CNF 함량 1 phr에서 8%, 3 phr에서 14%, 5 phr에서 17% 향상되었다. Si-CNF 함량이 증가할수록 물리적 특성의 변화가 크지 않은 것으로 확인되었다. 이 관찰 결과는 Si-CNF를 첨가하면 UHMWPP의 기계적 특성은 향상되지만 Si-CNF 함량만 증가시키는 것으로는 개선의 한계가 있음을 나타낸다. Si-CNF 함량이 5 phr를 초과하는 복합체는 이론적으로 우수한 물리적 특성을 보일 수 있지만 CNF의 함량이 증가함에 따라 가공성에 문제가 발생할 것으로 예상된다. 또한 Figure 8에서와 같이 Si-CNF 함량이 증가함에 따라 인장 강도 시편의 황변 현상이 증가하는 것을 확인할 수 있다. 황변 현상은 CNF가 산소 또는 자외선과 반응하여 CNF에 부착된 리그닌이 퀴논과 같은 물질로 변환되면서 변색을 일으켜 나타나게 된다. 황변 현상이 일어남에도 불구하고 시편에서 균열과 같은 구조적 변형은 관찰되지 않았다. UHMWPP 복합체의 Si-CNF 함량, 기계적 특성 및 황변 현상 등 복잡한 관계를 나타낸다.

|

Figure 4 FTIR spectra of (a) O-H peak; (b) Si-O peak difference between Si-CNF and CNF. |

|

Figure 5 XPS spectra of (a) carbon; (b) oxygen; (c) silane difference between CNF and Si-CNF. |

|

Figure 6 Photograph showing micro compounder injection molding machine. |

|

Figure 7 Stress-strain curves according to composition ratio of Si-CNF: (a) 0 phr; (b) 1 phr; (c) 3 phr; (d) 5 phr. |

|

Figure 8 Yellowing according to composition ratio of Si-CNF: (a) 0 phr; (b) 1 phr; (c) 3 phr; (d) 5 phr. |

이 연구는 물리적 특성이 우수하다고 알려진 천연 소재인 CNF의 표면을 실란 커플링제인 VTES를 통해 소수성으로 개질하여 기존 폴리프로필렌 대비 물리적 특성이 우수한 UHMWPP와의 복합화를 통해 물리적 특성을 증가시키는 것을 목표로 하였다. 우수한 물리적 특성을 가지고 있는 UHMWPP는 Si-CNF와의 복합화를 통해 물리적 특성이 증가하였다. 친수성 CNF와 소수성 UHMWPP 간의 복합화 문제를 해결하기 위해 CNF의 표면 개질을 진행하였으며, CNF는 실란 커플링제인 VTES를 통해 1:3의 최적화된 몰 비율에서 소수화 되었다. 개질된 CNF를 5 phr 함량으로 UHMWPP와 균일하게 혼합하였다. 생성된 복합 재료의 기계적 평가는 순수한 UHMWPP에 비해 물리적 특성이 상당히 개선되었음을 보여주었다. 복합체의 인장 강도는 개질되지 않은 UHMWPP보다 17% 증가하였으며 CNF와의 복합화 및 표면 개질을 통해 UHMWPP의 기계적 특성을 향상시키는 데 있어 본 연구의 효과를 보여준다. 개발된 복합 재료는 자동차, 항공 우주 및 고성능 장비 제조와 같이 높은 물리적 특성을 가진 재료가 필요한 산업 분야의 응용 분야에 유망함을 보여준다. 또한 이 연구는 폴리머 복합 재료 개발의 더 광범위한 분야에 기여하여 서로 다른 재료를 혼합하여 고성능 복합 재료를 만드는 효과적인 전략에 대한 통찰력을 제공한다. 향후 연구에서는 CNF 함량과 개질 매개변수를 최적화하여 추가 특성 향상 가능성을 탐색할 수 있다. 결론적으로 이 연구는 UHMWPP 특성을 개선하는 실행 가능한 방법을 제시하여 고강도와 성능이 중요한 까다로운 산업 응용 분야에서 적용 가능성을 확대할 수 있다.

- 1. Demir, H.; Atikler, U.; Balkose, D.; Tuhminlioglu, F. The Effect of Fiber Surface Treatments on the Tensile and Water Sorption Properties of Polypropylene–luffa Fiber Composites. Compos. Part A: Appl. Sci. Manuf. 2006, 37, 447-456.

-

- 2. Costa, H. M.; Ramos, V. D.; Rocha M. C. G. Rheological Properties of Polypropylene During Multiple Extrusion, Polym. Test. 2005, 24, 86-93.

-

- 3. vode, N.; Qamar, S. A.; Bilal, M.; Barceló, D.; Iqbal, H. M. N. Plastic Waste and Its Management Strategies for Environmental Sustainability. Case Stud. Chem. Environ. Eng. 2021, 4.

-

- 4. Mohamad, N.; Maulod, H. E. A.; Razak, J. A. Sustainable Materials from Recycled Polypropylene Waste and Green Fillers: Processing, Properties, and Applications. CRC Press. 2023, pp 133-177.

-

- 5. Gilbert, M. Chapter 1 - Plastics Materials: Introduction and Historical Development. In Brydson's Plastics Materials, 8th ed.; Gilbert, M., Eds.; Butterworth-Heinemann: Oxford, 2017; pp 1-18.

-

- 6. Abdul Rasoul, Z. M. R.; Radhi, M. S.; Alsaad, A. J.; Muhannad, H. Elevated Temperature Performance of Reinforced Concrete Beams Containing Waste Polypropylene Fibers. Case Stud. Therm. Eng. 2020, 21.

-

- 7. Achilias, D. S.; Roupakias, C.; Megalokonomos, P.; Lappas, A. A.; Antonakou, E. V. Chemical Recycling of Plastic Wastes Made from Polyethylene (LDPE and HDPE) and Polypropylene (PP). J. Hazard. Mater. 2007, 149, 536-542.

-

- 8. Al-Mulla, A.; Alfadhel, K.; Qambar, G.; Shaban, H. Rheological Study of Recycled Polypropylene–starch Blends, Polym. Bull. 2013, 70, 2599-2618.

-

- 9. Brachet, P.; Høydal, L. T.; Hinrichsen, E. L.; Melum, F. Modification of Mechanical Properties of Recycled Polypropylene from Post-consumer Containers. Waste Manage.2008, 28, 12, 2456-2464.

-

- 10. Cong, X. Y.; Pierce, R.; Liu, X. L. Development of recycled polypropylene-based Sustainable Composites with Recycled Carbon Fibre/kenaf Fibre Hybrid Reinforcements. J. Phys.: Conf. Ser. 2021, 1765.

-

- 11. Patel, K.; Chikkali, S. H.; Sivaram, S. Ultrahigh Molecular Weight Polyethylene: Catalysis, Structure, Properties, Processing and Applications. Prog. Polym. Sci. 2020, 109.

-

- 12. Kisa, T.; Kimura, T.; Eno, A.; Janchai, K.; Yamaguchi, M.; Otsuki, Y.; Kimura, T.; Mizukawa, T.; Murakami, T.; Hato, K.; Okawa, T. Effect of Ultra-High-Molecular-Weight Molecular Chains on the Morphology, Crystallization, and Mechanical Properties of Polypropylene. Polymers. 2021, 13, 4222.

-

- 13. Jiang, X.; Bin, Y.; Kikyotani, N.; Matsuo, M. Thermal, Electrical and Mechanical Properties of Ultra-high Molecular Weight Polypropylene and Carbon Filler Composites. Polym. J. 2006, 38, 419-431.

-

- 14. Kanamoto, T.; Tsuruta, A.; Tanaka, K.; Takeda, M. Ultra-High Modulus and Strength Films of High Molecular Weight Polypropylene Obtained by Drawing of Single Crystal Mats. Polym. J. 1984, 16, 75-79.

-

- 15. Bhattacharya, A. B.; Raju, A. T.; Chatterjee, T.; Naskar, K. Development and Characterizations of Ultra-high Molecular Weight EPDM/PP based TPV Nanocomposites for Automotive Applications. Polym. Compos. 2020, 41, 4950-4962.

-

- 16. Gilman, A. B.; Piskarev, M. S.; Kuznetsov, A. A.; Ozerin, A. N. Modification of Ultrahigh-molecular-weight Polyethylene by Low-temperature Plasma (review). High Energy Chem. 2017, 51, 136-144.

-

- 17. Gentekos, D. T.; Sifri, R. J.; Fors, B. P. Controlling Polymer Properties Through the Shape of the Molecular-weight Distribution. Nat. Rev. Mater. 2019, 4, 761-774.

-

- 18. Capaccio, G.; Ward, I. M. Preparation of Ultra-high Modulus Linear Polyethylenes; Effect of Molecular Weight and Molecular Weight Distribution on Drawing Behaviour and Mechanical Properties. Polymer. 1974, 15, 233-238.

-

- 19. Wingstrand, S. L.; Shen, B.; Kornfield, J. A.; Mortensen, K.; Parisi, D.; Vlassopoulos, D.; Hassager, O. Rheological Link Between Polymer Melts with a High Molecular Weight Tail and Enhanced Formation of Shish-Kebabs. ACS Macro Lett. 2017, 6, 11.

-

- 20. Matsuba, G.; Sakamoto, S.; Ogino, Y.; Nishida, K.; Kanaya, T. Crystallization of Polyethylene Blends under Shear Flow. Effects of Crystallization Temperature and Ultrahigh Molecular Weight Component. Macromolecules 2007, 40, 20.

-

- 21. Mishra, R. K; Sabu, A; Tiwari, S. K. Materials Chemistry and the Futurist Eco-friendly Applications of Nanocellulose: Status and Prospect. J. Saudi Chem. Soc. 2018, 22, 949-978.

-

- 22. Bulota, M.; Kreitsmann, K.; Hughes, M.; Paltakari, J. Acetylated Microfibrillated Cellulose as a Toughening Agent in Poly(lactic acid). J. Appl. Polym. Sci. 2012, 126, E449-E458.

-

- 23. Pinheiro, I. F.; Ferreira, F. V.; Souza, R. F.; Gouveia, R. F.; Lona, L. M. F.; Morales, A. R.; Mei, L. H. I. Mechanical, Rheological and Degradation Properties of PBAT Nanocomposites Reinforced by Functionalized Cellulose Nanocrystals. Eur. Polym. J. 2017, 97, 356-365.

-

- 24. Cao, X.; Sun, S.; Peng, X.; Zhong, L.; Sun R.; Jiang, D. Rapid Synthesis of Cellulose Esters by Transesterification of Cellulose with Vinyl Esters under the Catalysis of NaOH or KOH in DMSO. J. Agric. Food Chem. 2013, 61, 2489-2495.

-

- 25. Habibi, Y.; Lucia, L. A.; Rojas, O. J. Cellulose Nanocrystals: Chemistry, Self-Assembly, and Applications. Chem. Rev. 2010, 110, 6.

-

- 26. Saba, N.; Jawaid, M.; Paridah, M. T.; Al-othman, O. Y. A Review on Flammability of Epoxy Polymer, Cellulosic and Non-cellulosic Fiber Reinforced Epoxy Composites. Polym. Adv. Technol. 2016, 27, 577-590.

-

- 27. Brinchi, L.; Cotana, F.; Fortunati, E.; Kenny, J. M. Production of Nanocrystalline Cellulose from Lignocellulosic Biomass: Technology and Applications. Carbohydr. Polym. 2013, 94, 154-169.

-

- 28. Duan, L.; Yu, W. Proceedings of the 2016 3rd International Conference on Materials Engineering, Manufacturing Technology and Control. Adv. Eng. Res. 2016.

- 29. Mariano, M.; Kissi, N. E.; Dufresne, A. Cellulose Nanocrystals and Related Nanocomposites: Review of Some Properties and Challenges. J. Polym. Sci. Part B: Polym. Phys. 2014, 52, 791-857.

-

- 30. Xu, X.; Liu, F.; Jiang, L.; Zhu, J. Y.; Haagenson, D.; Wiesenborn, D. P. Cellulose Nanocrystals vs. Cellulose Nanofibrils: A Comparative Study on Their Microstructures and Effects as Polymer Reinforcing Agents. ACS Appl. Mater. Interfaces 2013, 5, 2785-3494.

-

- 31. George, J.; Sabapathi, S. N. Cellulose nanocrystals: synthesis, functional properties, and applications. Nanotechnol. Sci. Appl. 2015, 8, 45-54.

- 32. Pönni, R.; Vuorinen, T.; Kontturi, E. Proposed Nano-scale Coalescence of Cellulose in Chemical Pulp Fibers During Technical Treatments. BioResources 2012, 7, 6077-6108.

-

- 33. Lee, H. V.; Hamid, S. B. A.; Zain, S. K. Conversion of Lignocellulosic Biomass to Nanocellulose: Structure and Chemical Process. The Sci. World J. 2014, 1.

- 34. Khalid, M. Y.; Rashid, A.; Arif, Z. U.; Ahmed, W.; Arshad, H. Recent Advances in Nanocellulose-based Different Biomaterials: Types, Properties, and Emerging Applications. J. Mater. Res. Technol. 2021, 14, 2601-2623.

-

- 35. An, Y.; Gu, L.; Wang, Y.; Li, Y. M.; Xie, B. H.; Yang, M. B. Morphologies of Injection Molded Isotactic Polypropylene/ultra High Molecular Weight Polyethylene Blends. Mater. Des. 2011, 35, 633-639.

-

- 36. Yun, J. H.; Jeon, Y. J.; Kang, M. S. Prediction of the Elastic Properties of Ultra High Molecular-Weight Polyethylene Particle-Reinforced Polypropylene Composite Materials Through Homogenization. Appl. Sci. 2022, 12, 7699.

-

- 37. Andresen, M.; Johansson, L. S.; Tanem, B. S.; Stenius, P. Properties and Characterization of Hydrophobized Microfibrillated Cellulose. Cellulose. 2006, 13, 665-677.

-

- 38. Reverdy, C.; Belgacem, N.; Moghaddam, M. S.; Sundin, M.; Swerin, A.; Baras, J. One-step Superhydrophobic Coating using Hydrophobized Cellulose Nanofibrils. Colloids Surf. A Physicochem. Eng. Asp. 2018, 544, 152-158.

-

- 39. Nigmatullin, R.; Johns, M. A.; Muñoz-García, J. C.; Gabrielli, V.; Schmitt, J.; Angulo, J.; Khimyak, J. A.; Scott, J. L.; Edier, K. J.; Eichhorn, S. J. Hydrophobization of Cellulose Nanocrystals for Aqueous Colloidal Suspensions and Gels. Bio-Macromolecules. 2020, 21, 1812-1823.

-

- 40. Cichosz, S.; Masek, A. Cellulose Fibers Hydrophobization via a Hybrid Chemical Modification. Polymers 2019, 11, 1174.

-

- 41. Borhana Omran, A. A.; Mohammed, A. A. B. A.; Sapuan, S. M.; Ilyas, R. A.; Asyraf, M. R. M.; Koloor, S. S. R.; Petrů, M. Micro- and Nanocellulose in Polymer Composite Materials: A Review. Polymers 2021, 13, 231.

-

- 42. Uusi-Tarkka, E. K.; Skrifvars, M.; Khalili, P.; Heräjärvi, H.; Kadi, N.; Haapala, A. Mechanical and Thermal Properties of Wood-Fiber-Based All-Cellulose Composites and Cellulose-Polypropylene Biocomposites. Polymers 2023, 15, 475.

-

- 43. Franco-Marquès, E.; Méndez, J. A.; Pèlach, M. A.; Vilaseca, F.; Bayer, J.; Mutjé, P. Influence of Coupling Agents in the Preparation of Polypropylene Composites Reinforced with Recycled Fibers. Chem. Eng. J. 2011, 166, 1170-1178.

-

- 44. Granda, L. A.; Oliver-Ortega, H.; Fabra, M. J.; Tarrés, Q.; Pèlach, M. À.; Lagarón, J. M.; Méndez, J. A. Improved Process to Obtain Nanofibrillated Cellulose (CNF) Reinforced Starch Films with Upgraded Mechanical Properties and Barrier Character. Polymers2020, 12, 1071.

-

- 45. Shi, D.; Yang, J.; Yao, Z.; Wang, Y.; Huang, H.; Jing, W.; Yin, J.; Costa, G. Functionalization of Isotactic Polypropylene with Maleic Anhydride by Reactive Extrusion: Mechanism of Melt Grafting. Polym.J. 2001, 42, 5549-5557.

-

- 46. Ohta, T.; Ikeda, Y.; Kishimoto, M.; Sakamoto, Y.; Kawamura, H.; Asaeda, E. The Ultra-drawing Behaviour of Ultra-high-molecular-weight Polypropylene in the Gel-like Spherulite Press Method: Influence of Solution Concentration. Polym. J. 1998, 39, 4739-4800.

-

- 47. Kim, B. G.; Gavande, B.; Jeong, M. K.; Kim, M. H.; Lee, W. K. Properties of Blends of Ultra-high Molecular Weight Polypropylene with Various Low Molecular Weight Polypropylenes. Mol. Cryst. Liquid Cryst. 2023, 762, 63-70.

-

- 48. Sabzalian, Z.; Alam, M. N.; Van de Ven, T. G. M. Hydrophobization and Characterization of iNternally Crosslink-reinforced Cellulose Fibers. Cellulose 2014, 21, 1381-1393.

-

- 49. Ortega, H. O.; Reixach, R.; Espinach, F. X.; Mendez, J. A. Maleic Anhydride Polylactic Acid Coupling Agent Prepared from Solvent Reaction: Synthesis, Characterization and Composite Performance. Materials 2022, 15, 1161.

-

- 50. Wang, K.; Zhou, C.; Zhang, H.; Zhao, D. Modification of Polypropylene by Melt Vibration Blending with Ultra High Molecular Weight Polyethylene. Adv. Polym. Technol. 2002, 21, 153-234.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2025; 49(3): 325-333

Published online May 25, 2025

- 10.7317/pk.2025.49.3.325

- Received on Nov 21, 2024

- Revised on Jan 21, 2025

- Accepted on Jan 21, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- i-Hong Bae , and PilHo Huh

-

Department of Polymer Science and Engineering, Pusan National University, Busan 609-735, Korea

- E-mail: jhbae@pusan.ac.kr, pilho.huh@pusan.ac.kr

- ORCID:

0000-0003-1605-7063, 0000-0001-9484-8798

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.