- Study on the Effect of Cardanol-based Polyol Structure on the Properties of Rigid Polyurethane Foam

Department of Chemical Engineering, Kyonggi University, 154-42, Gwanggyosan-ro, Yeongtong-gu, Suwon 16227, Korea

- 카다놀 기반 폴리올의 구조가 경질 폴리우레탄 폼의 물성에 미치는 영향 연구

경기대학교 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

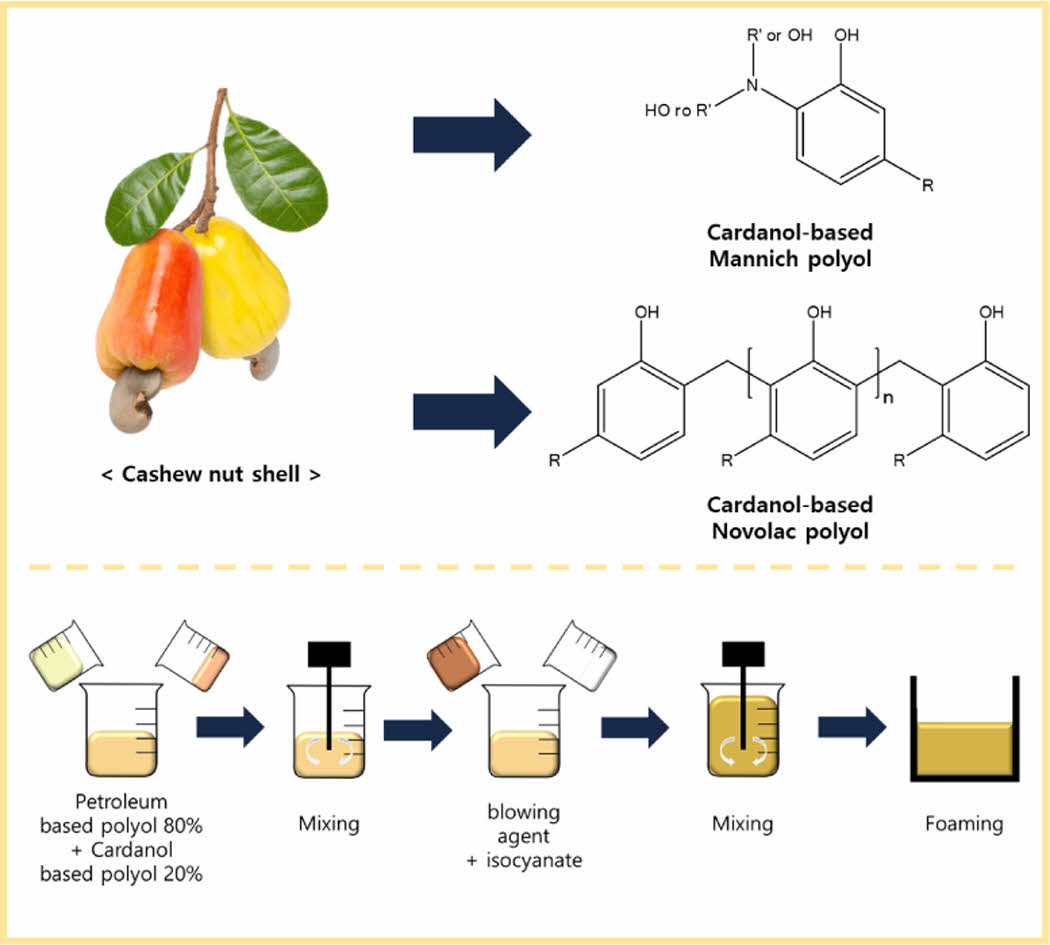

In this study, cardanol-based Mannich type polyol and Novolac type polyol were used as alternatives to petroleum-based polyol to compare and examine the effects of polyol structures on the properties of rigid polyurethane foam. As a result, it was confirmed that the compressive strength and thermal insulation performance of rigid polyurethane foam synthesized with 20wt% Mannich type polyol were superior to those synthesized with Novolac type polyol or petroleum-based polyol. This is because the presence of tertiary nitrogen in the Mannich type polyol structure promotes the urethane reaction, enhancing the reaction rate and reducing cell size, while the presence of aromatic structures increases the hard segment content.

본 연구에서는 석유계 폴리올을 대체하기 위해 카다놀 기반의 Mannich type 폴리올과 Novolac type 폴리올을 사용하여 폴리올의 구조가 경질 폴리우레탄 폼의 물성에 미치는 영향을 비교 고찰하였다. 그 결과, Mannich type 폴리올을 20중량% 혼합한 경질 폴리우레탄 폼의 압축강도와 단열성능이 Novolac type 폴리올이나 석유계 폴리올을 사용하여 합성한 경질 폴리우레탄 폼에 비해 우수함을 확인하였다. 이는 Mannich type 폴리올 구조 내 3차 질소의 존재가 우레탄 반응을 촉진하여 반응속도 향상 및 기공 크기 감소를 야기하며, 방향족 구조의 존재로 하드 세그먼트가 증가했기 때문이다.

Cardanol-based Mannich type polyol and Novolac type polyol were used as alternatives to petroleum-based polyol to compare and examine the effects of polyol structures on the properties of rigid polyurethane foam. It was confirmed that the compressive strength and thermal insulation performance of rigid polyurethane foam synthesized with 20 wt% Mannich type polyol were superior to those synthesized with Novolac type polyol or petroleum-based polyol.

Keywords: rigid polyurethane foam, cardanol based polyol, eco-friendly, mannich type polyol, novolac type polyol.

본 연구는 정부(산업통상자원부)의 재원으로 한 국산업기술평가관리원의 소재부품기술개발사업(20018917) 및 삼성전자와 고려대 친환경 에너지 연구센터의 지원에 의하여 수행되었음.

저자들은 이해상충이 없음을 선언합니다.

폴리우레탄 폼(polyurethane foam, PUF)은 폴리올과 이소시아네이트 두가지의 핵심 전구체의 반응을 통해 우레탄 결합을 형성하는 고분자 중 하나로, 사용되는 폴리올, 이소시아네이트의 종류와 두 전구체의 당량비인 NCO 지수 등에 따라 연질 폴리우레탄 폼과 경질 폴리우레탄 폼(rigid polyurethane foam, RPUF)으로 구분할 수 있다. 그중 RPUF은 상대적으로 높은 NCO 지수로 연질 폴리우레탄 폼에 비해 상대적으로 높은 밀도에 매우 단단하고 구조적으로 안정적이다. 또한 셀 구조가 폐쇄되어 있어 단열 성능이 우수하다는 특징을 가지고 있고 보냉용 단열재 및 구조적 지지체로 활용된다.1,2

그러나 RPUF의 핵심 전구체인 폴리올은 석유 기반 원료로부터 합성된다. 석유 기반 폴리올은 화석 연료의 지속적 고갈에 따른 비용 증가와 높은 석유 의존도로 유가 변화에 따른 가격 불안정이 크며 낮은 생분해성으로 인해 환경오염을 유발한다.3 따라서 바이오매스와 같은 지속 가능한 자원으로부터 폴리올을 합성하는 연구가 많이 진행되어왔다.

바이오매스를 통해 합성된 폴리올은 자연적으로 재생 가능하며 낮은 독성과 상대적으로 저렴한 가격 등의 장점이 있다.4,5 하지만 식물성 오일은 triglyceride 구조로 인해 낮은 thoughness를 가져 폴리우레탄(PU)의 강도를 저하시킨다는 단점이 있다.4

이를 극복할 수 있는 바이오매스 중 주목받는 물질이 카다놀이다. 카다놀은 부산물인 캐슈넛 열매껍질로부터 추출된 식물성 방향족 오일로 무독성이고 생분해성을 띄며 낮은 점도 대비 높은 불포화도와 phenolic hydroxyl 작용기를 가진다는 특징이 있다. 카다놀의 높은 불포화도와 방향족 구조는 PU 내 하드 세그먼트 함량을 높여 강도 향상에 기여할 수 있다. 따라서 카다놀은 에폭시 수지, 페놀포름알데하이드 수지, 비이온성 계면활성제, 폴리우레탄 등에서 다양한 용도로 사용되고 있다.6

카다놀을 기반으로 사용한 폴리올은 두 가지 합성 경로를 통해 서로 다른 구조의 폴리올로 합성할 수 있다.

첫 번째는 카다놀 기반의 Novolac type 폴리올이다. 이는 카다놀과 알데하이드를 산성 촉매 하에 반응시켜 만든 고분자 중합체로 카다놀이 지닌 방향족 구조와 긴 지방족 사슬 구조로 인해 열적 안정성과 유연성이 우수하다.4.7 Fu 등은 PU에 적합한 바이오 폴리올로서 방향족 폴리올인 카다놀 기반 폴리올을 thiol-ene coupling 반응을 통해 합성하였고, PU film에 적용해 물성을 분석하였다. 그 결과, 카다놀 기반 폴리올의 수산기 값(OH value)이 클수록 PU film의 인장강도가 향상되었다. 또한 카다놀 기반 폴리올이 곁가지로 더 긴 탄소 사슬을 가진 경우 연신율이 증가하였다.4 Suresh 등은 작용기수가 다른 세 종류의 카다놀 기반 폴리올을 합성한 후, 이를 PU에 적용하여 열적 안정성과 유리전이온도(Tg)를 분석하였다. 그 결과, 작용기수가 증가할수록 폴리올의 곁가지에서 추가 가교 결합이 발생하여 Tg가 증가하고 PU의 경도가 증가함을 확인하였다. 또한 카다놀 기반 폴리올을 사용한 PU는 기존 폴리올을 사용한 PU에 비해 열적 안정성이 향상됨을 확인하였다.7

두 번째는 카다놀 기반의 Mannich type 폴리올이다. 이는 카다놀과 알데하이드, 아민의 반응을 통해 합성된 방향족 구조를 가진 아미노 폴리올이다.8-10 Mannich type 폴리올은 구조 속에 3차 질소를 포함하고 있어 이소시아네이트와 반응 시 촉매로 작용하여 PU의 반응 속도를 향상시킨다.9 또한 Mannich type 폴리올은 석유계 폴리올에 비해 상대적으로 낮은 점도를 가져 흐름성이 개선되는 특징이 있다.10 Ionescu 등은 서로 다른 점도와 OH value를 가진 카다놀 기반 Mannich type 폴리올을 사용한 RPUF를 합성하여 반응속도와 cell 크기에 미치는 영향을 검토하였다. 그 결과, OH value가 작아지고 점도가 낮아질수록 Mannich type 폴리올로 합성된 RPUF의 반응속도는 빨라지고 cell 크기도 더 작게 형성됨을 밝혔다.6 De Luca Bossa 등은 숙신산 기반 폴리올과 카다놀 기반 Mannich type 폴리올을 혼합하여 석유 기반 폴리올을 대체하는 지속 가능한 경질 폴리우레탄 폼을 합성하였다. Mannich type 폴리올의 함량이 증가할수록 Mannich type 폴리올의 높은 방향족 구조에 의한 높은 열적 안정성으로 인해 PUF의 분해 온도가 상승하고 char 함량이 증가하였다.9

지금까지의 선행 연구들에서는 카다놀 기반의 폴리올을 사용하여 다양한 폴리우레탄에 적용하여 왔다. 그러나 동일한 PU 시스템에서 카다놀 기반 폴리올인 Novolac type 폴리올과 Mannich type 폴리올의 구조에 따른 PUF의 물성을 비교 분석한 연구는 없다.

따라서 본 연구에서는 카다놀 기반의 Novolac type 폴리올과 Mannich type 폴리올을 사용하여 RPUF를 합성하고 합성된 RPUF의 물성을 비교 분석하여 카다놀 기반 폴리올의 구조가 RPUF의 반응속도, 기계적 물성 및 단열 성능에 미치는 영향을 고찰하였다.

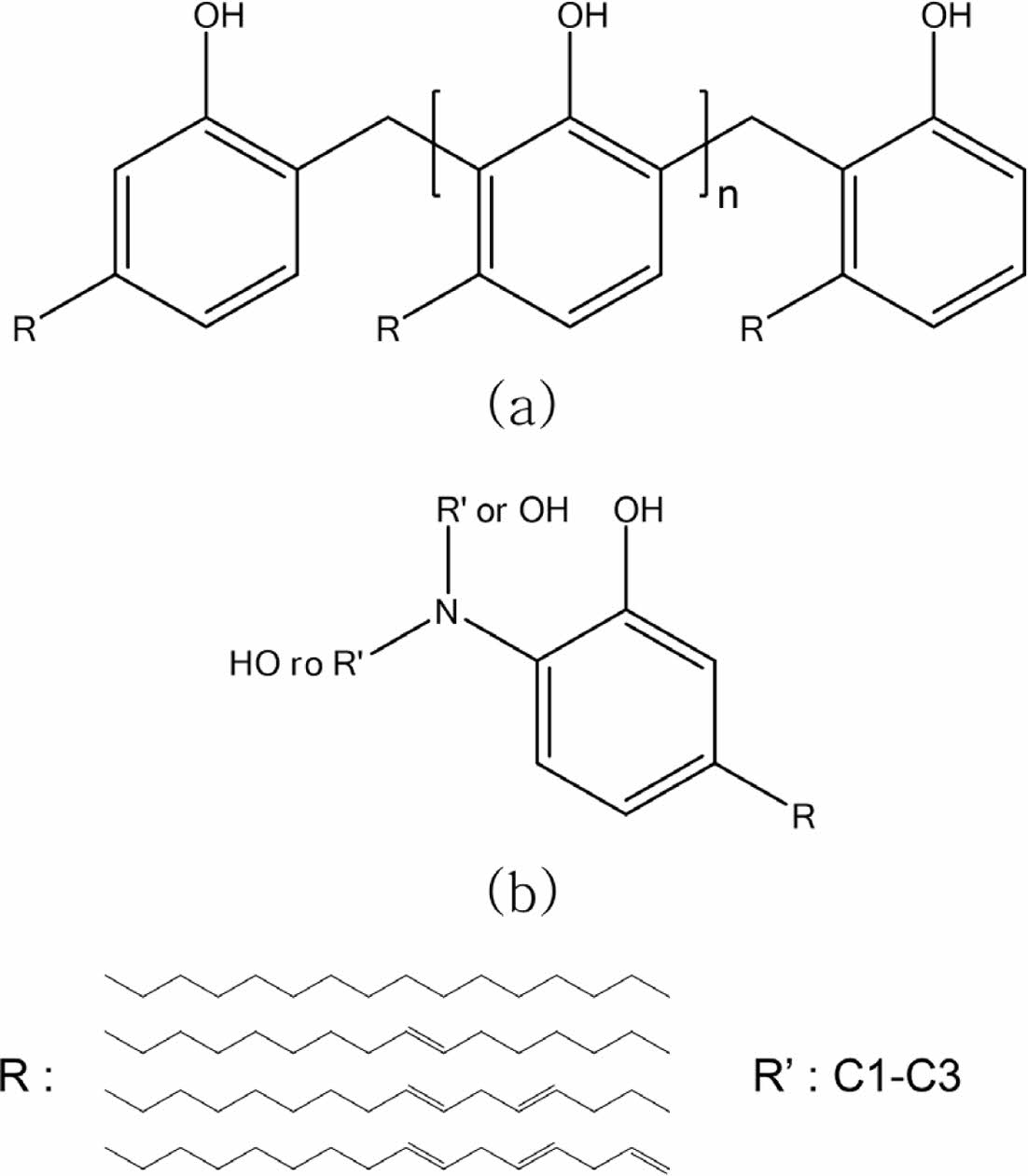

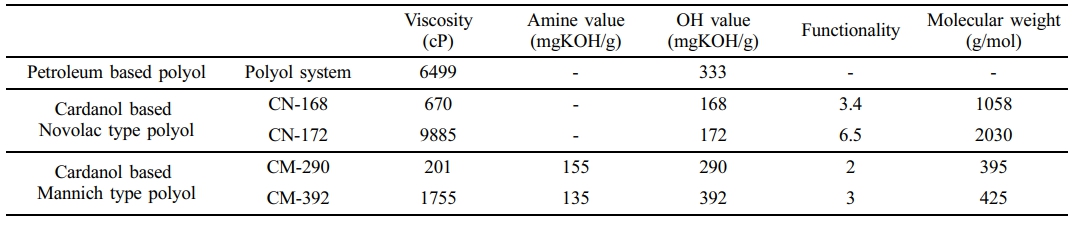

재료. 사용된 카다놀 기반 폴리올은 케미폴리오(한국)사의 CN-168/CN-172/CM-290/CM-392을 사용하였다. CN-168과 CN-172는 카다놀 기반의 Novolac type 폴리올이고 CM-290와 CM-392는 카다놀 기반의 Mannich type 폴리올이다. 사용된 폴리올에 관한 정보는 아래 Table 1과 Figure 1에 나타내었다.

폴리우레탄 합성을 위해 촉매, 계면활성제, 석유계 폴리올 등이 함유된 석유계 기반 폴리올 시스템(OH value 385)과 이소시아네이트 Lupranate M20S(NCO 함량 31.2%)는 BASF (독일)사로부터 제공받았으며, 물리적 발포제인 Solstice LBA는 Honeywell(미국)사로부터 제공받았다.

모든 시약은 추가 정제 없이 사용하였다.

실험 방법. 석유계 기반 폴리올 시스템에 카다놀 기반 폴리올을 20 wt% 혼합한 폴리올 시스템 제조: 석유계 기반 폴리올 시스템과 카다놀 기반 폴리올을 80:20(wt%)로 혼합하여 카다놀 기반 혼합 폴리올 시스템을 제조하였다. 이렇게 제조된 폴리올 시스템을 폴리올 제품명-s로 표기하였다.

혼합 폴리올 시스템을 사용한 RPUF 합성: 카다놀 기반 폴리올이 20 wt% 혼합된 폴리올 시스템에 LBA를 첨가하여 포화시킨 후, one shot 방식으로 M20S를 첨가하여 RPUF를 합성하였다. 이렇게 합성된 RPUF를 폴리올 제품명-f로 표기하였으며, 대조군인 석유계 기반 폴리올 시스템을 사용하여 합성된 RPUF는 Polyol system-f로 표기하였다.

분석. 구조 분석: 카다놀 기반 폴리올의 구조 분석을 위해 사용된 Fourier-transform infrared spectroscopy(FTIR)은 Bruker사(미국)의 diamond ATR이 부착된 VERTEX 80V FTIR을 이용하였으며, 파장은 400 cm-1에서 4000 cm-1 범위로 측정하였다.

열 안정성 분석: PerkinElmer사(미국)의 thermogravimetric analysis(TGA), TGA4000 모델을 사용하여 카다놀 기반폴리올의 열적 안정성을 분석하였다. 질소 분위기 하에서 40 ℃부터 550 ℃까지 10 ℃/min의 승온 속도로 분석하였다.

점도: 점도는 brookfield사(미국)의 DV-II +PRO VISCOMETER 점도계를 이용해 측정하였다.

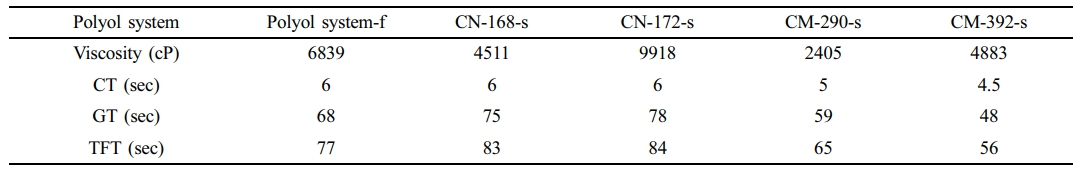

반응속도: RPUF의 반응속도는 용액 온도 20±1 ℃/습도 50% 환경에서 발포하는 과정에서의 cream time(CT)/gel time(GT)/tack free time(TFT)으로 측정하였다.

밀도:RPUF의 겉보기 밀도는 KS M ISO 845에 준하여 측정하였다. 50×50×50 mm3 크기의 정육면체로 자른 샘플을 15개씩 준비하여 질량과 부피를 측정하였다.

압축강도: RPUF의 압축강도를 측정하기 위해티앤돌프사 (한국)의 universal testing machine(UTM)을 이용하여 ASTM D 1621-00에 따라 측정하였다. 50×50×50 mm3 크기로 샘플 15개의 압축강도를 측정하고 평균값을 구하였다.

인장강도 및 연신율: RPUF의 인장강도와 연신율을 측정하기 위해 QMESYS사(한국)의 UTM을 이용하여 KS M ISO 1926에 따라 측정하였다. 25×150×4 mm3 크기로 샘플 15개의 인장강도와 연신율을 측정하고 평균값을 구하였다.

기공 크기 및 분포도: RPUF의 셀 모폴로지를 알아보기 위해 RPUF의 단면을 절단한 후 field emission scanning electron microscope(FE-SEM)를 이용해 기공 크기 및 분포를 측정하였다. 사용된 기기는 JEOL사(일본)의 JSM-7610F PLUS (Thermal type) 모델을 사용하였으며 thermal cathode field emission type의 전자총과 0.5-30 kV 가속 전압 하에서 진행하였다. RPUF는 절연체로 전기가 전달되기 어려워 백금 코팅기를 이용해 진공 하에서 샘플의 표면을 백금(Pt)로 코팅하여 전처리 후 분석을 진행하였다. 기공 크기는 60개의 기공 길이를 측정하여 평균한 값을 취하였다.

독립기포율: RPUF의 closed cell 함량을 측정하기 위해 Anton Paar사(오스트리아)의 automatic gas pycnometer, ultrapycnometer 1200e 모델을 이용하여 측정하였다. 25×25×25 mm3 크기의 정육면체로 자른 샘플을 10개씩 준비하여 closed cell 함량을 측정하고 평균값을 구하였다.

유리전이온도(Tg)와 결정화도: RPUF의 유리전이온도(Tg)와 결정화도를 분석하기 위해 Hitachi사(일본)의 dynamic mechanical analyzer(DMA), DMA7100를 사용하였다. 샘플은 길이 30 mm /폭 5-10 mm/두께 1-2 mm로 25-350 ℃의 온도 범위에서 5 ℃/min의 승온 속도로 측정되었다.

열전도율: RPUF의 열전도율은 Lasercomp사(미국)의 FOX-314 모델을 이용하여 ASTM-C518에 따라 측정하였다. Upper Plate(cold) 10 ℃, lower plate(hot) 30 ℃의 조건으로 300× 300×50 mm3 크기의 직육면체로 자른 샘플을 준비하여 열전도율을 측정하였다.

|

Figure 1 Cardanol-based polyol structures: (a) cardanol-based Novolac type polyol; (b) cardanol-based Mannich type polyol. |

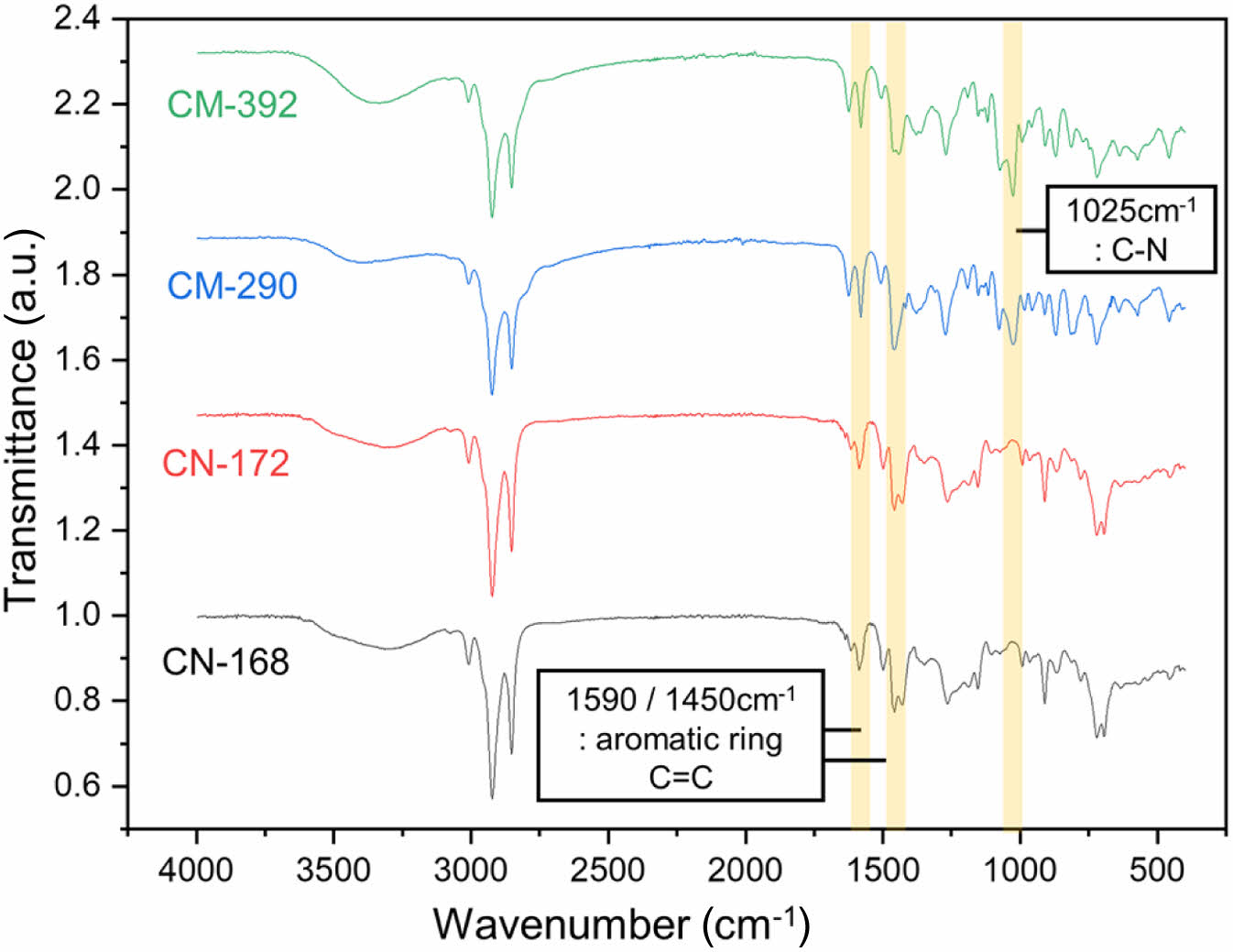

카다놀 기반 폴리올의 구조 분석. 카다놀 기반 폴리올의 구조 차이를 비교하기 위해 FTIR을 이용하였다. Figure 2를 보면, Mannich type 폴리올과 Novolac type 폴리올의 경우, 1590과 1450 cm-1에서 aromatic ring의 C=C 결합을 가지고 있음을 볼 수 있다.7 이는 카다놀의 특징인 벤젠고리와 높은 불포화도에 의한 것으로 사료된다. 또한 CM-290과 CM-392의 경우, Mannich type 폴리올의 특징인 3차 질소에 따른 C-N 피크가 1025 cm-1에서 나타난다.

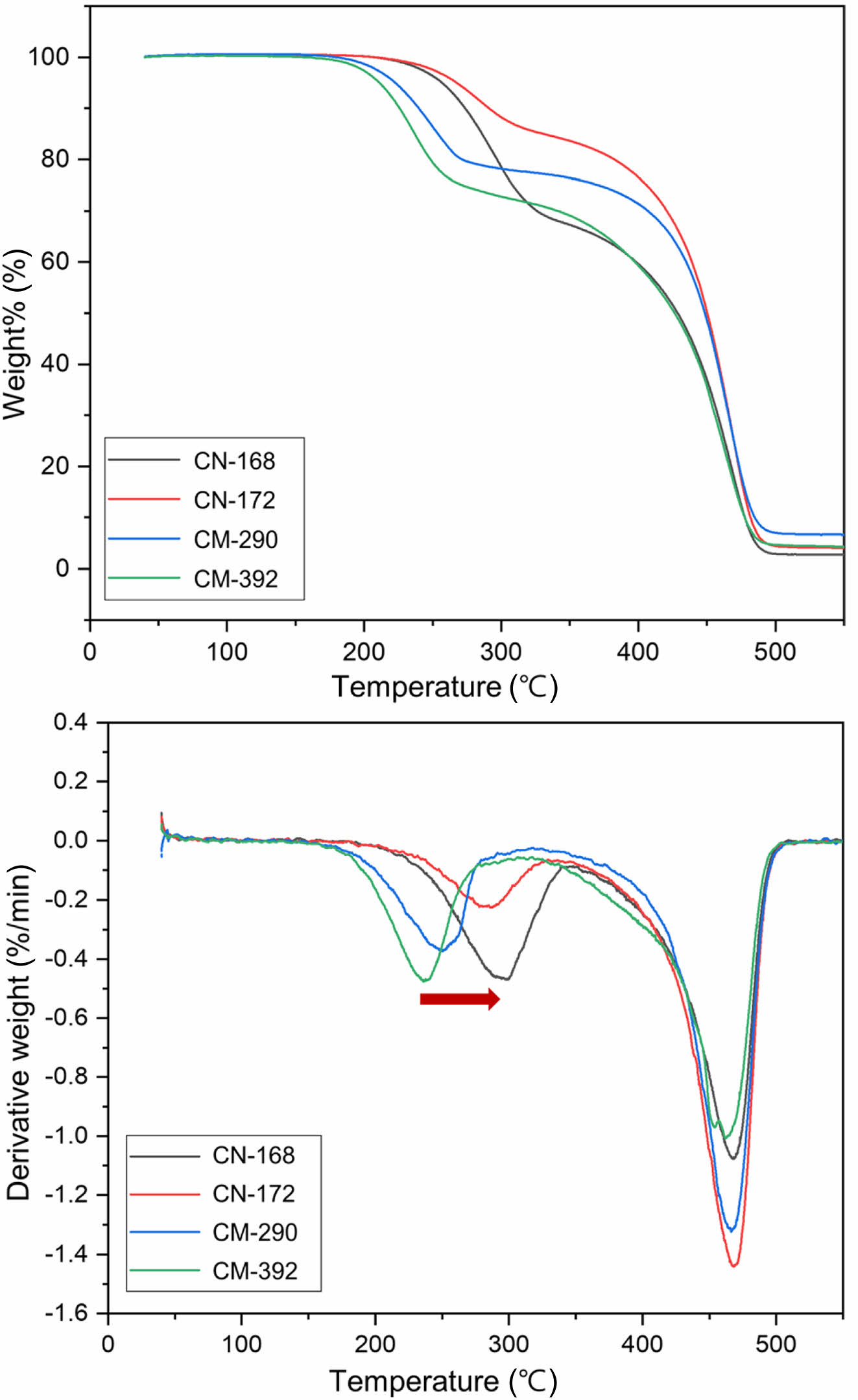

카다놀 기반 폴리올의 열 안정성 비교. Figure 3은 카다놀 기반 폴리올의 구조에 따른 열적 안정성을 보기 위한 TGA와 DTG 그래프이다.

Novolac type 폴리올인 CN 폴리올의 경우 250-300 ℃에서 지방족 탄화수소의 1차 분해와 450 ℃ 이상에서 방향족 구조의 2차 분해가 일어나게 된다.9

Mannich type 폴리올인 CM 폴리올의 경우, CN 폴리올에 비해 초기 분해 온도가 200-250 ℃로 낮아지는 것을 볼 수 있다. 이는 지방족 사슬 결합의 결합 에너지 차이에 의한 것으로 사료된다. CM 폴리올은 C-C bond(350 kJ/mol), C=C bond(611 kJ/mol)의 평균 결합에너지에 비해 상대적으로 강도가 약한 C-N bond(300 kJ/mol)를 가지고 있어 분해에 필요한 에너지가 적어 초기 분해 온도가 낮게 측정된 것으로 사료된다.

폴리올에 따른 반응속도. 석유계 폴리올 시스템과 카다놀 기반 폴리올을 80:20(wt%)로 혼합한 혼합 폴리올 시스템과 석유계 폴리올 시스템(Polyol system-s)을 각각 사용하여 RPUF를 합성하면서 폴리올에 따른 반응속도를 Table 2에 나타내었다.

CM 폴리올 시스템의 경우, Polyol system-s에 비해 반응속도가 단축되었는데 이는 Mannich type 폴리올 구조 내 3차 질소가 우레탄 반응을 촉진하는 촉매 역할을 수행했기 때문이다.9

Mannich type 폴리올 시스템들을 비교하였을 때, CM-290 폴리올이 CM-392 폴리올보다 아민가가 더 높고 점도가 더 낮아 혼합 효율이 좋으나 CM-392를 혼합한 폴리올 시스템(CM-392-s)의 반응속도가 CM-290-s보다 13.8% 빨라졌다. 이는 CM-392 폴리올의 OH value가 CM-290 폴리올에 비해 크고 작용기수가 더 많아 우레탄 반응 시 더 많은 열이 발생하여 반응속도가 더 빨라진 것으로 사료된다.11

이와 달리 CN 폴리올 시스템의 경우, CM 폴리올 시스템보다 더 많은 작용기수를 가지고 있음에도 반응속도가 저하되었다. 이는 1차 하이드록실기가 존재하는 CM 폴리올과 달리 CN 폴리올의 경우 2차 하이드록실기로만 구성되어 있기 때문으로 사료된다. 2차 하이드록실기는 1차 하이드록실기에 비해 더 큰 입체장애로 인해 반응속도가 느려진 것으로 사료된다.12

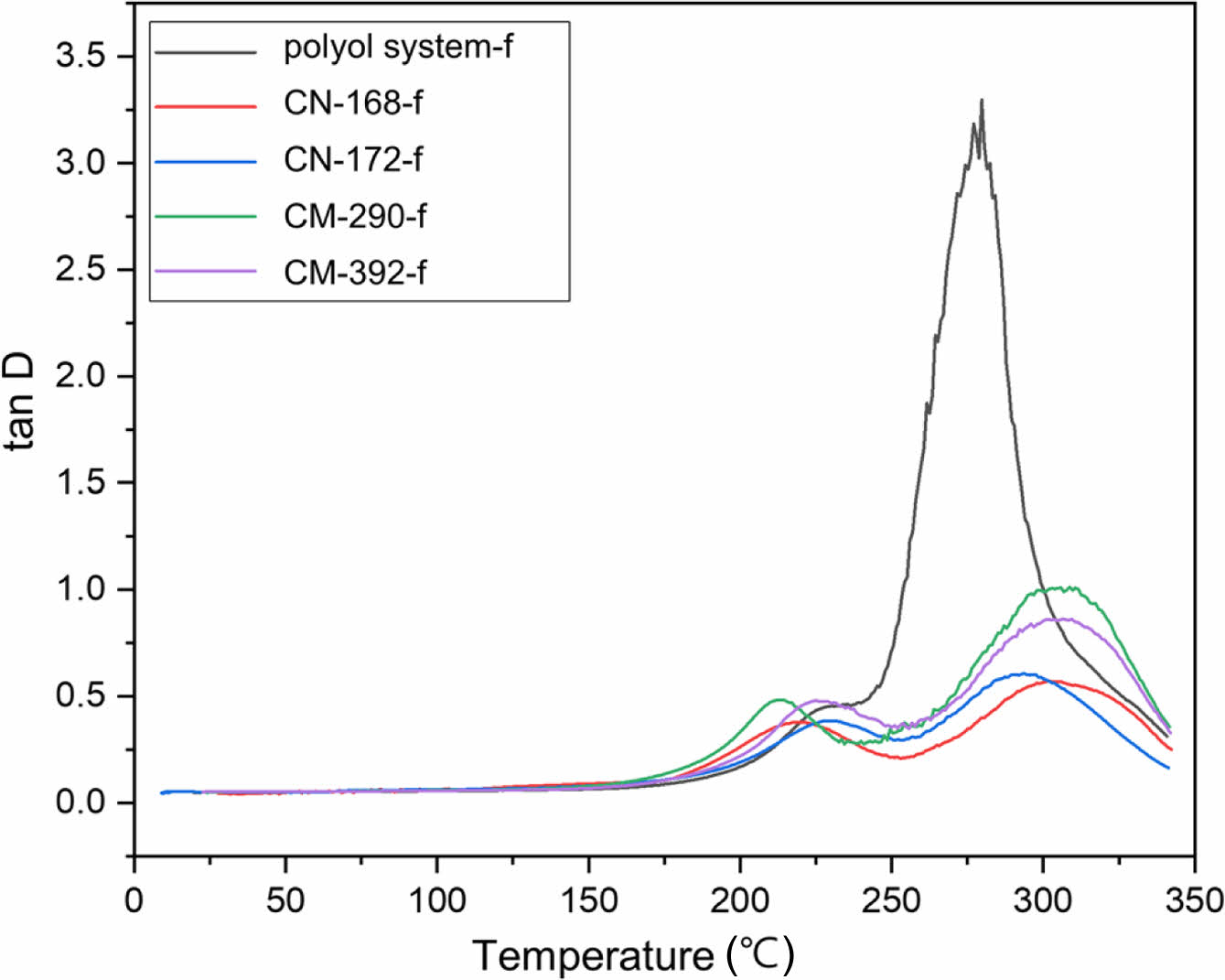

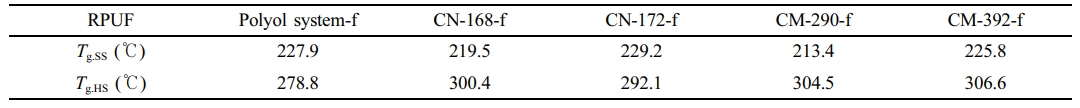

폴리올에 따른 RPUF의 유리전이온도와 결정화도. 본 연구에서는 카다놀 기반 폴리올이 첨가된 RPUF의 가교도 비교를 위해 유리전이온도(Tg)와 결정화도를 분석하였다. DMA 분석을 통해 Tg와 tan D를 측정하였으며, 그 결과는 아래 Figure 4와 Table 3에 나타내었다.

카다놀 기반 폴리올이 첨가된 RPUF의 Tg는 두 군데 존재하였다. 1차 Tg는 소프트 세그먼트인 지방족 탄소 사슬의 상 전이를 의미하고 2차 Tg는 하드 세그먼트의 상 전이를 의미한다.13

하드 세그먼트의 상 전이를 의미하는 Tg.HS는 Polyol system-f < CN-172-f < CN-168-f < CM-290-f < CM-392-f 순으로 증가하였다. Tg.HS의 증가는 가교도가 향상됨을 의미한다.13 따라서 동일한 CM 폴리올에서 작용기수가 많고 OH value가 큰 CM-392-f의 Tg.HS가 높게 측정되었다.

또한 결정화도를 비교하였을 때, Polyol system-f < CM-290-f < CM-392-f < CN-172-f » CN-168-f 순으로 결정화도가 증가한다. Polyol system-f에 비해 카다놀 기반 폴리올을 사용한 RPUF의 결정화도가 높은 이유는 카다놀 기반 폴리올에 다량의 벤젠 고리가 존재하기 때문으로 사료된다. 일반적으로 벤젠 고리(방향족 구조)는 평면성을 가지며 분자 간 강한 π-π 상호작용을 형성하여 고분자 사슬 간의 정렬을 촉진하고 보다 규칙적인 배열이 가능하도록 유도한다고 알려져 있기 때문이다. 또한 CN-f의 결정화도가 CM-f의 결정화도에 비해 높은 이유는 CN 폴리올의 경우 상대적으로 규칙적인 구조를 가지고 있기 때문으로 사료된다.

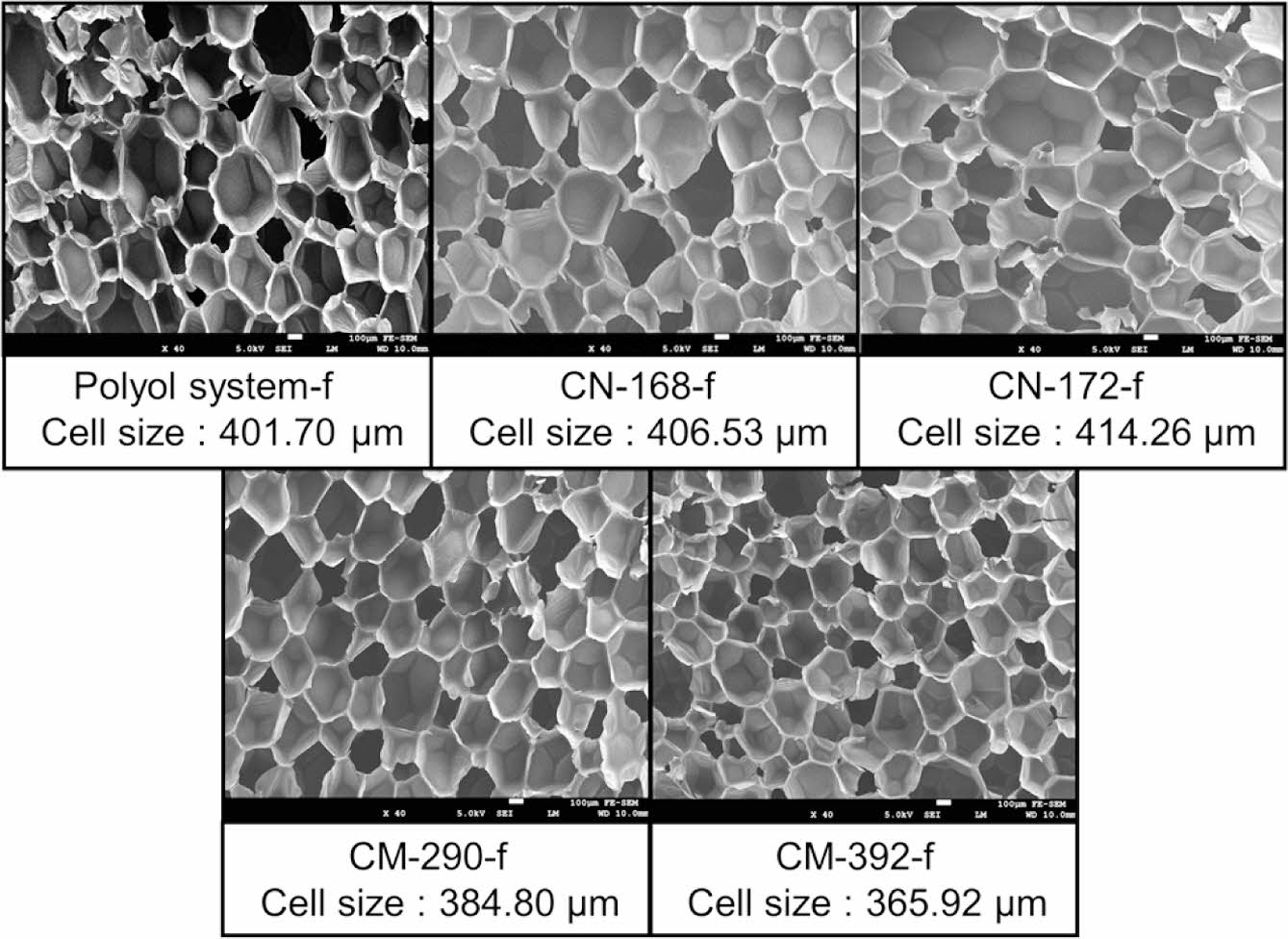

폴리올에 따른 RPUF의 셀 모폴로지. Figure 5에서 보는 바와 같이, 카다놀 기반 폴리올이 20 wt% 첨가된 RPUF의 cell 크기는 반응속도와 동일한 경향성을 보였다.CM-f의 경우, Polyol system-f에 비해 겔화 속도가 빨라지면서 cell의 성장이 억제되어 cell 크기가 감소하였으나, CN-f 는 Polyol system-f에 비해 겔화 속도가 느려지면서 cell 크기가 증가하였다.12

CM 폴리올이 혼합된 RPUF 간의 cell 크기를 비교하면, 작용기수가 많고 OH value가 큰 CM-392-f의 cell이 CM-290-f의 cell에 비해 더 작은 것을 볼 수 있다. 이는 작용기수가 많고 OH value가 높을수록 우레탄 반응 시 발생하는 반응열이 커지면서 반응속도가 빨라졌기 때문이다.11

그러나 CN 폴리올이 혼합된 RPUF의 경우, CN-172-f가 CN-168-f보다 작용기수가 더 많음에도 cell이 더 큰 것을 볼 수 있다. 이는 CN-172-f의 겔화가 상대적으로 느려지면서 셀이 더 오랜 시간 동안 성장할 시간이 주어지게 되어 cell의 크기가 증가된 것으로 사료된다.

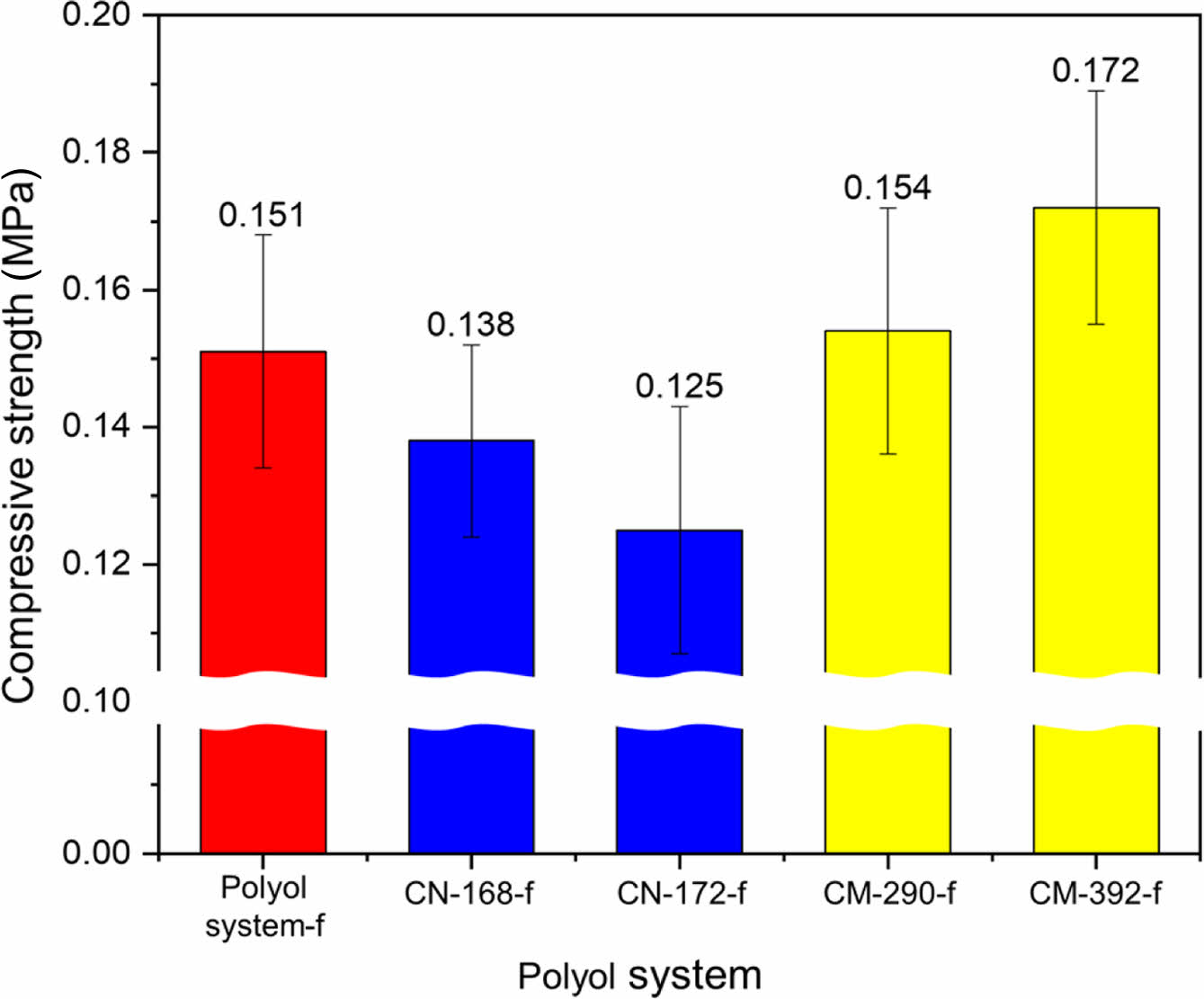

폴리올에 따른 RPUF의 기계적 물성. 폴리올에 따른 RPUF의 겉보기 밀도는 폴리올의 종류에 상관없이 24.5±1 kg/m3으로 유사하게 나타났다.

Figure 6에서 보는 바와 같이, 폴리올에 따른 RPUF의 압축강도는 CN-172-f < CN-168-f < Polyol system-f < CM-290-f < CM-392-f 순으로 증가하였다. 일반적으로 식물성 오일로부터 추출된 폴리올의 경우 triglyceride 구조로 인해 낮은 thoughness를 가져 PU의 강도를 낮춘다고 알려져 있다.4

그러나 본 연구에서 사용한 CM-f의 경우 Polyol system-f에 비해 강도가 향상된 것을 볼 수 있다. 이는 CM 폴리올 속 벤젠 고리의 존재로 하드 세그먼트 함량이 증가하였기 때문으로 사료된다. 그러나 CN-f의 경우, 다량의 벤젠 고리를 가지고 있음에도 강도가 저하되는 것을 볼 수 있다.

이는, CN 폴리올은 CM 폴리올에 비해 곁가지에 있는 탄화수소 사슬이 많고 2차 하이드록실기가 존재하여 폴리올과 이소시아네이트의 반응성이 낮기 때문이다. 이로 인해 가교도가 낮아져 강도가 저하된 것이다.

CM-f 간의 압축 강도를 비교하면, OH value가 크고 작용기수가 많은 CM-392-f가 CM-290-f에 비해 높은 압축강도를 가진다. 이는 OH value가 크고 작용기수 많을수록 가교 결합이 증가하기 때문이다.11

향상된 반응속도에 의한 cell 크기 감소도 압축강도에 영향을 준다. 작고 균일한 cell 구조는 주어진 하중을 고르게 분산하면서 압축강도를 향상시킬 수 있기 때문이다.14

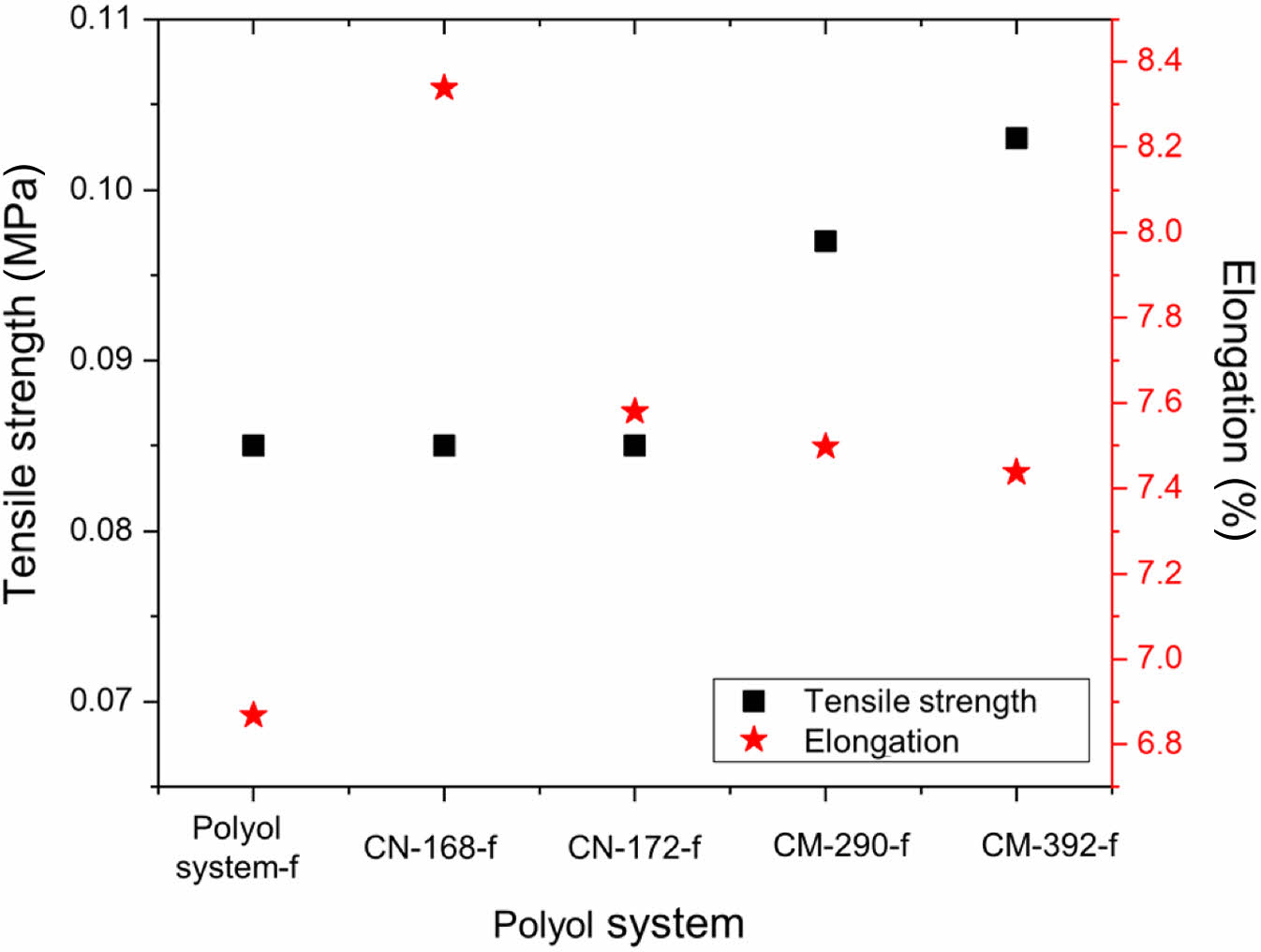

Figure 7은 폴리올에 따른 RPUF의 인장강도와 연신율을 나타낸 그래프이다. 카다놀 기반 폴리올이 첨가된 RPUF의 경우, 폴리올 구조 내 긴 탄소 사슬이 존재하여 PU의 유연성이 증가한다. 따라서 카다놀 기반 폴리올이 첨가된 RPUF의 연신율이 Polyol system-f에 비해 증가한 것으로 사료된다.

CM-f의 인장강도는 Polyol system-f와 CN-f의 인장강도보다 높은데 이는 CM-f의 가교도가 더 높기 때문으로 사료된다.

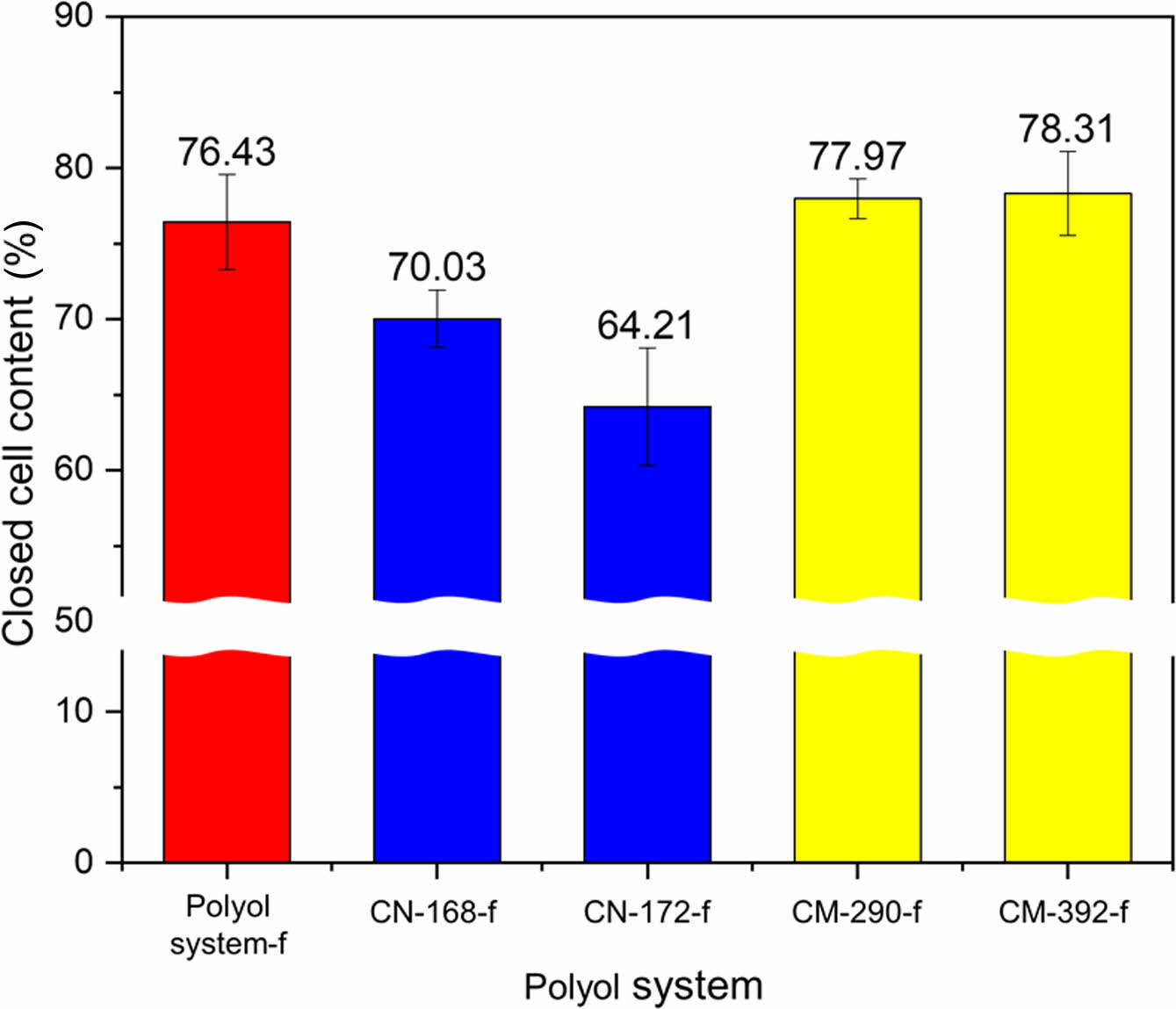

폴리올에 따른 RPUF의 Closed Cell 함량. Figure 8은 폴리올에 따른 RPUF의 closed cell 함량을 나타낸 그래프이다. Closed cell 함량은 CN-172-f < CN-168-f < Polyol system-f < CM-290-f < CM-392-f 순으로 증가하였다.

CN-f의 경우, PU 시스템의 반응성이 낮아져 폼의 겔화가 지연되고 따라서 cell이 더 오랜 시간 동안 성장하면서 부피를 늘리게 되는데 이 과정에서 cell의 open화가 진행된 것으로 사료된다.12

CM-f의 경우, PU 시스템의 반응성이 증가하면서 폼의 겔화가 단축되고 이는 closed cell 함량 향상을 야기한 것으로 사료된다.

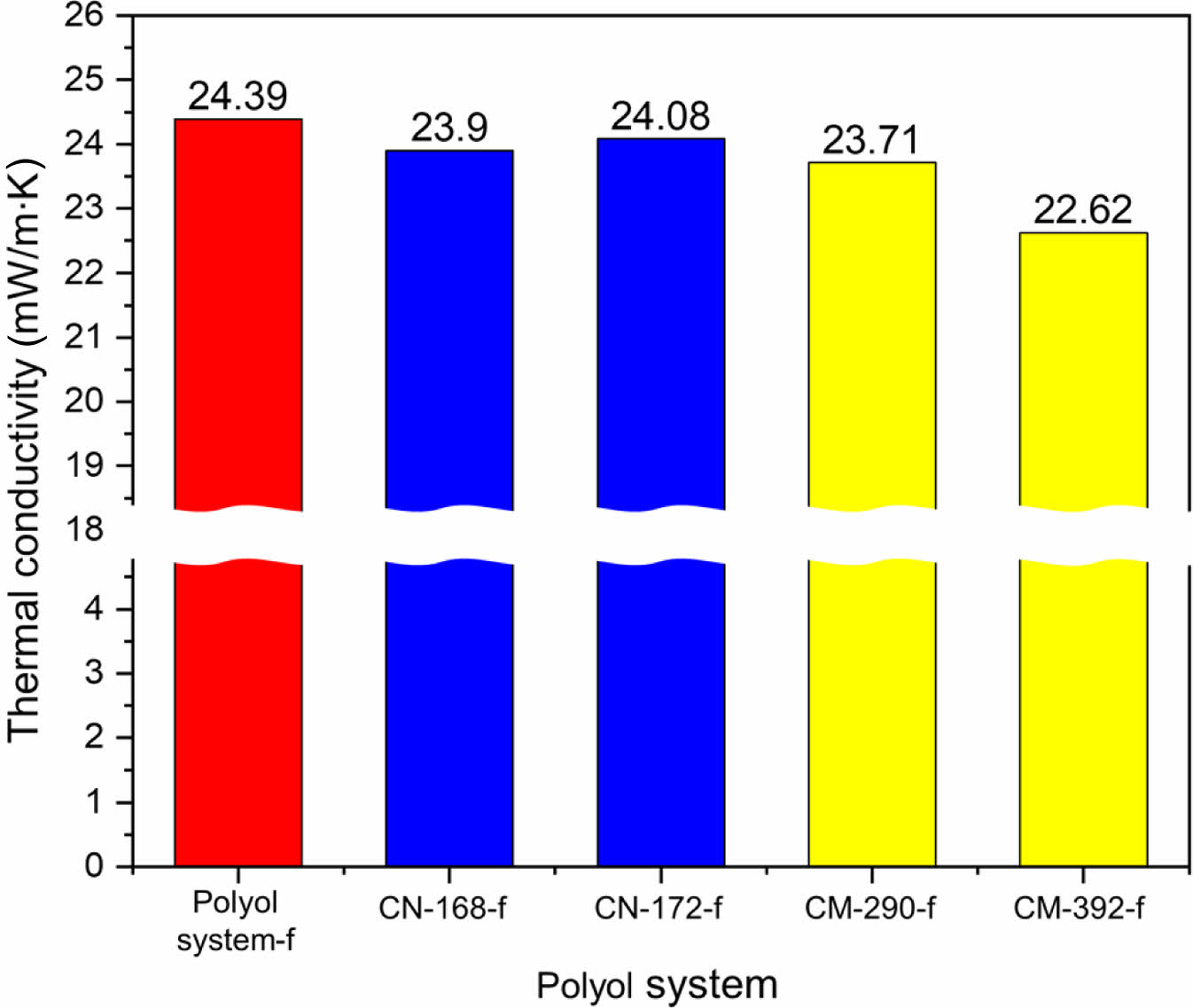

폴리올에 따른 RPUF의 열전도도. 폴리올에 따른 RPUF의 열전도도를 Figure 9에 나타내었다. RPUF의 열전도도에는 크게 3가지의 요소가 영향을 미친다. 기공의 크기와 폼의 뼈대(strut), 사용되는 발포제의 열전도도의 영향이다. 본 연구에서는 동일 발포제를 사용하였으며 유사한 밀도로 합성되었기에 기공의 크기와 closed cell 함량이 열전도도에 큰 영향을 미친다.15

CM 폴리올은 구조 내 3차 질소의 존재로 PU 반응을 촉진하면서 겔화 시간이 빨라졌고 따라서 cell이 성장하는 것을 막아준다. 따라서 Figure 5와 8과 같이 cell의 크기가 석유계 폴리올 RPUF에 비해 최대 9% 감소하고 closed cell 함량이 2.5% 증가하였으며 이는 단열 성능의 향상으로 이어졌다.

CM-f를 비교하면, CM-290-f에 비해 CM-392-f의 단열 성능이 4.6% 더 우수한 결과를 보였다. 이는 더 높은 OH value와 많은 작용기수를 가진 CM-392 폴리올의 경우, 겔화 시간이 단축되어 cell이 더 작고 닫힌 형태로 형성되었기 때문이다. 이로 인해 폼 내 공기의 투과성이 줄어들어 단열성능이 향상된 것으로 사료된다.16

이와 반대로 CN-f의 경우, CN-172 폴리올이 CN-168 폴리올에 비해 약 2배 높은 작용기수를 가졌지만, 높은 점도와 2차 하이드록실기의 존재로 반응 속도가 느려지면서 cell의 크기가 커지고 closed cell 함량이 낮아졌다. 이로 인해 CN-172-f의 단열성능이 CN-168-f에 비해 저하된 결과를 보였다.

|

Figure 2 FTIR spectra of cardanol based polyols. |

|

Figure 3 TGA, DTG profiles of cardanol based polyols. |

|

Figure 4 Glass transition temperature of RPUF according to polyol systems. |

|

Figure 5 Cell morphology of RPUF according to polyol systems. |

|

Figure 6 Compressive strength of RPUF according to polyol systems. |

|

Figure 7 Tensile strength and elongation of RPUF according to polyol systems. |

|

Figure 8 Closed cell content of RPUF according to polyol systems. |

|

Figure 9 Thermal conductivity of RPUF according to polyol systems. |

본 연구는 석유계 폴리올을 대체하기 위해 친환경 폴리올인 카다놀 기반의 Mannich type 폴리올과 Novolac type 폴리올을 RPUF에 적용하여 폴리올의 구조가 RPUF에 미치는 영향을 고찰하였다.

그 결과, Mannich type 폴리올을 20 wt% 사용한 RPUF는 석유계 폴리올이나 Novolac type 폴리올을 사용한 RPUF에 비해 압축 강도와 단열 성능이 향상되었다. 이는 Mannich type 폴리올 구조 내 3차 질소의 존재가 우레탄 반응을 촉진하여 반응속도의 향상 및 cell 크기 감소와 closed cell 함량 증가를 야기하며, 방향족 구조의 존재로 하드 세그먼트가 증가하였기 때문이다.

반대로 Novolac type 폴리올을 사용한 RPUF의 경우, 석유계 폴리올을 사용한 RPUF에 비해 단열 성능은 소폭 향상되었으나 다량의 방향족과 높은 작용기수를 가지고 있음에도 압축 강도가 저하되었다. 이는 Novolac 폴리올의 긴 탄소 사슬과 2차 하이드록실기가 PUF의 가교도와 반응 속도를 저하시켰기 때문이다.

따라서 농업 부산물인 캐슈넛 껍질에서 추출된 카다놀 기반 Mannich type 폴리올을 RPUF에 적용 시, 일반적으로 알려진 바이오 폴리올 사용 시 낮은 thoughness에 의한 RPUF의 기계적 강도를 저하시키는 단점을 극복하여 RPUF의 친환경성과 기계적 강도 및 단열성능 향상에 도움을 줄 수 있을 것으로 사료된다.

- 1. Lee, J. H.; Kim, S. K.; Lee, J. M. Temperature-dependent Viscoplastic-damage Constitutive Model for Nonlinear Compressive Behavior of Polyurethane Foam. J. Struct. Eng. 2016, 29, 437-445.

-

- 2. Lee, Y. B.; Choi, S. H.; Choe, K. H.; Seo, W. J.; Whang, D. H.; Kim, W. N. The Effect of the Polyols on Properties of Water Blown Rigid Polyurethane Foam. J. Kor. Inst. Gas. 2002, 69-77.

- 3. Septevani, A. A.; Evans, D. A. C.; Chaleat, C. Martin, D. J.; Annamalai, P. K. A Systematic Study Substituting Polyether Polyol with Palm Kernel Oil Based Polyester Polyol in Rigid Polyurethane Foam. Ind. Crops. Prod. 2015, 66, 16-26.

-

- 4. Fu, C.; Liu, J.; Xia, H.; Shen, L. Effect of Structure on the Properties of Polyurethanes Based on Aromatic Cardanol-Based Polyols Prepared by Thiol-Ene Coupling. Prog. Org. Coat. 2015, 83, 19-25.

-

- 5. Pu, M.; Fang, C.; Zhou, X.; Wang, D.; Lin, Y.; Lei, W.; Li, L. Recent Advances in Environment-Friendly Polyurethanes from Polyols Recovered from the Recycling and Renewable Resources: A Review. Polymers 2024, 16, 1889.

- 6. Ionescu, M.; Wan, X.; Bilić, N.; Petrović, Z. S. Polyols and Rigid Polyurethane Foams from Cashew Nut Shell Liquid. J. Polym. Environ. 2012, 20, 647-658.

-

- 7. Suresh, K. I.; Kishanprasad, V. S. Synthesis, Structure, and Properties of Novel polyols from Cardanol and Developed Polyurethanes. Ind. Eng. Chem. Res. 2005, 44, 4504-4512.

-

- 8. Sardon, H.; Mecerreyes, D.; Basterretxea, A.; Avérous, L.; Jehanno, C. From Lab to Market: Current Strategies for the Production of Biobased polyols. ACS Sustainable Chem. Eng. 2021, 9, 10664-10677.

-

- 9. De Luca Bossa, F.; Verdolotti, L.; Russo, V.; Campaner, P.; Minigher, A.; Lama, G. C.; Lavorgna, M. Upgrading Sustainable Polyurethane Foam Based on Greener Polyols: Succinic-based Polyol and Mannich-based Polyol. Materials 2020, 13, 3170.

-

- 10. Rotaru, I.; Ionescu, M.; Donescu, D.; Vuluga, M.; Purcar, V. Synthesis of New Aromatic Mannich Polyols for Rigid Polyurethane Foams. UPB Sci. Bull. Ser. B Chem. Mater. Sci. 2007, 69, 35-42.

- 11. Kim, H. J.; Choi, K. H.; Lee, Y. B.; Kim, S. B. Recycling of Waste Rigid Polyurethane Foam by Glycolysis. J. Kor. Inst. Gas. 2003, 95-101.

- 12. Marcovich, N.E.; Kurańska, M.; Prociak, A.; Malewska, E.; Kulpa, K. Open Cell Semi-Rigid Polyurethane Foams Synthesized Using Palm Oil-Based Bio-polyol. Ind. Crops. Prod. 2017, 102, 88-96.

-

- 13. Somdee, P.; Lassú-Kuknyó, T.; Kónya, C.; Ibrahim, J. F. M.; Marossy, K. Investigation of the Rubber Elasticity and Properties of Polyurethane Elastomers with Different Silicon Carbide Contents. J. Phys. Conf. Ser. 2020, 1527, 012038.

-

- 14. Yun, W. H.; Kim, S. B. Analysis of Foaming Characteristics and Physical Properties of Polyurethane Foam According to Foaming Agents. Polym. Korea 2021, 45, 406-413.

-

- 15. Soloveva, O. V.; Solovev, S. A.; Vankov, Y. V.; Shakurova, R. Z. Experimental Studies of the Effective Thermal Conductivity of Polyurethane Foams with Different Morphologies. Processes 2022, 10, 2257.

-

- 16. Lim, H.; Kim, S. H.; Kim, B. K. Effects of the Hydroxyl Value of Polyol in Rigid Polyurethane Foams. Polym. Adv. Technol. 2008, 19, 1729-1734.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2025; 49(3): 342-349

Published online May 25, 2025

- 10.7317/pk.2025.49.3.342

- Received on Dec 10, 2024

- Revised on Jan 2, 2025

- Accepted on Jan 2, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Sangbum Kim

-

Department of Chemical Engineering, Kyonggi University, 154-42, Gwanggyosan-ro, Yeongtong-gu, Suwon 16227, Korea

- E-mail: ksb@kyonggi.ac.kr

- ORCID:

0000-0001-6201-4078

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.