- Pyrolysis of Waste Tires in a Fixed Bed Reactor: Influence of Additive on Sulfur Content in Pyrolysis Oil

Su-Hyeon Choi*, **

, Jong-Su Kim*, Hyung-Jin Kim*, Chang-Yong Kim***, Yong-Tae Joo***, Myung-Won Seo**, and Soo-Hwa Jeong*,†

, Jong-Su Kim*, Hyung-Jin Kim*, Chang-Yong Kim***, Yong-Tae Joo***, Myung-Won Seo**, and Soo-Hwa Jeong*,†

*Low-Carbon Emission Control R&D Department, Korea Institute of Industrial Technology,

89 Yangdaegiro-gil, Ipjang-myeon, Seobuk-gu, Cheonan-si, Chungcheongnam-do 31056, Korea

**Department of Environmental Engineering, University of Seoul, 163 University of Seoul, Seoulsiripdaero, Dongdaemun-gu, Seoul 02504, Korea

***Sustainable Materials Research Team, Hyundai Motor Company 37, Cheoldobangmulgwan-ro, Uiwang-si, Gyeonggi-do 16082, Korea- 고정층 반응기를 활용한 폐타이어 열분해: 첨가제에 따른 열분해 오일 내 황 성분 거동의 변화

*한국생산기술연구원 저탄소배출제어연구부문, **서울시립대학교 환경공학과, ***현대자동차 친환경소재연구팀

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

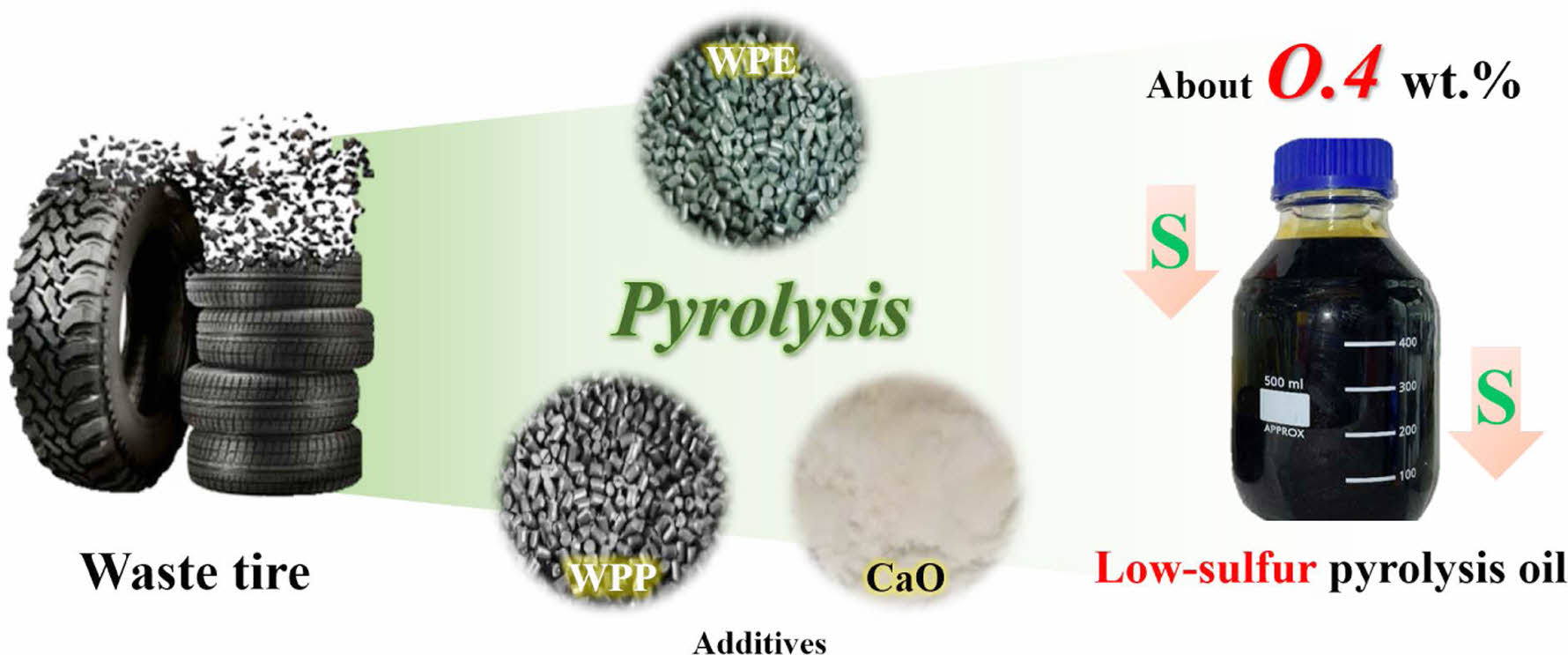

In this study, pyrolysis of waste tires and waste polypropylene/waste polyethylene mixtures was carried out in a fixed bed reactor at reaction temperatures ranging from 550 to 560 ℃. The objective was to investigate the changes in the properties of the resulting pyrolysis oil, with particular emphasis on the effect of the CaO additive on the sulfur content. The sulfur content in the pyrolysis oil derived from a single waste tire sample was found to be about 1 wt%. To effectively reduce sulfur content, waste polypropylene and waste polyethylene were mixed in a 1:1 weight ratio. When the pyrolysis of the mixed waste tire and waste polypropylene samples was conducted with CaO, the sulfur content in the pyrolysis oil was reduced to a maximum of about 0.4 wt%. This indicates an about 80% reduction compared to the sulfur content in the original waste tire feedstock (2.3 wt%). GC-MS analysis revealed that with increasing reaction temperature, the proportion of aliphatic compounds decreased while the proportion of aromatic compounds increased. The primary compounds detected included limonene, xylene, styrene, and toluene, with trace amounts of sulfur and nitrogen compounds also identified.

본 연구에서는 고정층 반응기를 이용하여 폐타이어와 폐폴리프로필렌/폐폴리에틸렌 혼합 시료의 열분해를550-560 ℃의 반응 온도 범위에서 수행하였다. 반응 온도를 변수 조건으로 설정하여 열분해 오일의 특성 변화와 특히 CaO 첨가제가 열분해 오일 내 황 함량에 미치는 영향을 규명하고자 하였다. 폐타이어 단일 시료의 열분해 오일에서 황 함량은 약 1 wt%로 관찰되었으며, 이를 효과적으로 저감하기 위해 폐폴리프로필렌과 폐폴리에틸렌을 1:1 비율로 혼합하여 사용하였다. 폐타이어와 폐폴리프로필렌 혼합 시료와 CaO를 첨가한 열분해 실험 결과, 열분해 오일 내 황 함량은 최대 약 0.4 wt%로 감소하였다. 이는 폐타이어 원료 내 황 함량(2.3 wt%) 대비 약 80%의 저감 효과를 확인하였다. GC-MS 분석 결과, 반응 온도의 증가에 따라 지방족 화합물의 비율은 감소하고 방향족 화합물의 비율은 증가하는 경향이 관찰되었다. 주요 검출 화합물로는 리모넨, 자일렌, 스타이렌 그리고 톨루엔이 검출되었으며, 미량의 황 화합물과 질소 화합물도 확인되었다.

The pyrolysis of waste tire (WT) was conducted by mixing waste polypropylene (WPP) and waste polyethylene (WPE) fractions with CaO as an additive to investigate their effects on oil yield and sulfur reduction. The application of the CaO additive to the WT/WPP mixture reduced the sulfur content in the pyrolysis oil from 2.3 to 0.4 wt%. This result corresponds to a sulfur reduction of up to 83% compared to raw waste tires. The optimum oil yield of 65.8 wt% was obtained from the WT/WPE mixture at 556 ℃.

Keywords: pyrolysis, waste tire, waste plastic, desulfurization, pyrolysis oil.

본 결과물은 현대자동차 재원으로, 친환경소재연구팀의 기초연구과제 지원을 받아 연구되었습니다(No. ROMS23028440000). 본 연구는 환경부(Ministry of Environment)와 한국환경산업기술원(Keiti)의 지원을 받아 수행한 연구과제입니다(2021003350010).

저자들은 이해상충이 없음을 선언합니다.

급속한 산업 발전과 자동차 산업의 지속적인 성장으로 인해 폐타이어의 발생량이 증가하고 있다.

대한 타이어산업협회에 따르면, 2023년 기준으로 국내에서 약 39만 톤의 폐타이어(waste tire, WT)가 발생하였다.1 타이어의 주요 구성 성분으로는 천연 고무(natural rubber, NR), 스타이렌-부타디엔(styrene-butadiene rubber, SBR) 그리고 카본 블랙이 있으며, 소량의 유기 및 무기 첨가제가 포함되어 있다.2 일반적으로 타이어 성능을 향상시키기 위해 가황 과정을 거치는데, 이 과정에서 황 결합으로 가교 된 이소프렌(isoprene), 부타디엔(butadiene), 스타이렌-부타디엔과 같은 긴 사슬 고분자가 형성된다.3 이러한 화합물들은 열화학적 저항성이 우수하여 처리하기 어려운 폐기물로 분류되며, 잔류성 고형 유기 오염물질로 간주한다.4 폐타이어는 주로 매립과 소각의 두 가지 방법으로 처리되어 왔다.5 매립은 생분해(biodegradation) 과정이 80–100년에 이르기 때문에 해충과 설치류의 서식지가 될 수 있어 환경 문제를 야기하며 매립지 관리에는 상당한 경제적 부담이 따른다. 타이어를 소각할 경우에는 H2S와 같은 황산화물과 휘발성 유기 화합물 그리고 벤조피렌(benzopyrene)과 같은 다환 방향족 탄화수소 등의 유해 물질이 방출된다. 이는 타이어에 약 72 wt%의 석유 기반 소재가 포함되어 있기 때문이며, 이러한 소재는 스타이렌-부타디엔 고무와 같은 합성 고무 및 플라스틱 화합물로 이루어져 있다.6 이러한 화합물들은 환경과 인체 건강에 심각한 위협을 가하므로 신중한 처리가 필요하다. 한편, 폐타이어로부터 리모넨(limonene), 톨루엔(toluene), 자일렌(xylene) 그리고 스타이렌(styrene) 등의 고부가가치 물질을 회수할 수 있는 실현 가능한 기술로서 열분해가 주목받고 있다.7 열분해 공정을 통해 오일, 가스 그리고 촤를 얻을 수 있다. 가스는 C1-C4 탄화수소로 구성되어 열분해 공정의 열원으로 사용 가능하며, 고체상 촤는 카본 블랙을 대체할 수 있다. 폐타이어로부터 생성된 열분해 오일은 높은 발열량(41–44 MJ/kg)을 가지고 있어 석유 연료를 대체할 수 있는 잠재력이 있는 것으로 알려져 있다.8 또한, 유연탄 및 목탄의 발열량이 28-30 MJ/kg 보다 높아 산업용 용광로 및 발전소에 적합한 액체 연료가 될 수 있으며 인화점이 낮고 밀도와 점도가 높은 것이 특징이다. 폐타이어로부터 생성된 열분해 오일 내 황 함량 범위는 일반적으로 약 1.5 wt%이며, 이는 증유 및 저유황 석탄의 황 함량과 비슷한 수치이다.9 디젤과 같이 연료유의 특성상 황 함량이 약 0.1 wt% 이하일 때 사용 가능하다.10 따라서 대체 연료로 사용하기 전에 정제가 필요하다.

폐타이어 열분해는 다양한 열분해 시스템을 사용하여 진행할 수 있다. 열분해 시스템 종류로는 고정층 유동층, 오거 그리고 로터리 킬른 반응기 등이 존재한다.11 각 반응기 운전 조건에 따라 회분식 그리고 연속식 시스템으로 분류된다. 회분식은 시료가 투입된 상태에서 반응기가 설정온도까지 도달되는 시스템이며, 연속식은 설정온도에 도달한 후 시료를 투입하는 시스템이다.12 그 중 고정층 반응기는 설치가 간단하고 운전비용이 저렴하여 소규모 실험실에서 운전이 가능하다는 장점이 있다.13 하지만, 열 전달이 고르지 않아 폐타이어 원료가 다른 온도에서 분해 될 수 있다는 단점이 존재한다. 유동층 반응기는 빠른 승온 속도와 높은 열 전달 효율을 가지고 있으며, 고정층 반응기와 달리 열 전달 효율로 인해 균일한 온도에서 분해반응이 일어난다는 장점이 있다.14 하지만 높은 운전비용과 입자 사이즈에 영향을 크게 받는다는 단점이 존재한다.15

그동안 연구자들은 폐타이어로부터 생성된 열분해 오일의 상용화를 위해 다양한 연구들이 수행하여 왔다. Wang 등은 450-600 ℃에서 고정층 반응기를 이용한 폐타이어 열분해 오일의 화학적 분류를 보고하였다. 그들은 반응 온도가 증가함에 따라 방향족 성분이 증가하고 지방족 성분이 감소하는 경향을 보고하였다.16 Choi 등은 오거 반응기와 유동층 반응기를 결합한 UOS(University of Seoul) 2단 폐타이어 열분해 공정을 도입하였다.17 그들은 반응 온도를 변수로 두고 오거 및 유동층 반응기의 반응 온도를 각각 ~355와 ~500 ℃로 설정하여 실험을 진행하였다. 이 공정을 통해 약 0.5 wt%의 황을 함유하는 열분해 오일을 얻은 것으로 보고하였다. Jeong 등은 폐타이어와 폐폴리프로필렌을 1:1 첨가하여 유동층 반응기를 이용한 급속 열분해를 실시한 결과, 열분해 오일 내 황 함량을 약 0.5 wt%까지 감소시킨 것으로 보고하였다.18 Kordoghli 등은 고정층 반응기를 이용하여 반응 온도 500 ℃에서 폐타이어와 CaCO3/OS 촉매를 적용하여 열분해를 수행하였다고 보고하였다.19 이 촉매는 굴 껍데기를 지지체로 하여 CaCO3 분말을 분산하여 제조하였다. 촉매를 사용하지 않은 경우 열분해 오일 내 황 함량이 약 1 wt%인 것에 비해, 촉매를 사용하였을 때 황 함량이 약 0.7 wt%까지 감소한 것을 발견하였다.

폐타이어 열분해 시 사용되는 촉매 중 CaO 촉매를 활용하였을 때, 이소피렌(isoprene)과 디-리모넨(D-limonene) 생성을 증진시키는 효과를 기대할 수 있다.20 또한, 폐타이어 고무 내 포함되어 있는 황 원자가 CaO 촉매에 의해 황화수소 라디칼이 형성되면서 H2S 및 SO2 형태의 가스로 배출되어 오일 내 황 저감 효과를 기대할 수 있다.20

본 연구에서는 폐타이어 내 황 함량을 저감하기 위하여 다양한 첨가제를 사용하여 고정층 반응기에서 열분해 실험들을 수행하였다. 첨가제로 폐폴리프로필렌(waste polypropylene, WPP) 및 폐폴리에틸렌(waste polyethylene, WPE)을 사용하였다. WPP 및 WPE 혼합 실험과 CaO도 함께 첨가한 실험을 통하여 열분해 오일 내 황 성분 저감에 미치는 영향을 고찰하였다.

시료 및 첨가제 특성. 본 연구에서 사용한 폐타이어는 국내 ㈜인코오텍(대한민국)에서 파쇄된 형태로 구매하였다. 열분해 반응의 원활한 진행을 위해 시료 크기를 약 1-2 mm 표준체로 선별하였다. 원소분석(CKIC, 5E-CHN2200, China)의 결과 탄소가 87.2 wt%로 주를 이루었으며, 황 함량은 2.3 wt%로 나타났다. 이는 타이어 제조 과정에서 가황제의 첨가된 결과로 판단된다. 그 외, 질소와 산소는 각각 0.5 그리고 4.3 wt% 검출되었다. 이는 타이어 제조 과정에서 사용된 폐놀계 항산화제 및 산화방지제에 기인한 것으로 판단된다. 공업분석(CKIC, 5E-MVC6700, China)에 따르면 시료 내 휘발분과 고정 탄소는 각각 62.7와 30.0 wt%로 검출되었다. 이는 Èepiæ 등이 분석한 결과, 유사한 결과로 나타났다.21 금속분석(ICP-MS 7900, Agilent, USA)의 경우 아연 함량은 약 2.7 wt%으로 가장 높은 수치를 나타냈다. 이는 시료 내 포함된 산화아연의 영향으로 분석되었다. 실험에서 사용된 WT 시료 특성을 Table 1에 나타내었다.

폐타이어에 첨가한 폐폴리프로필렌 및 폐폴리에틸렌은 ㈜쇼코코리아(대한민국)에서 구매하였다. 이들 폐플라스틱류는 2.5 × 4 mm2 재생 펠렛 형태의 필름 추출 등급으로 제공받았다. 실험 이전에 각 시료의 원소분석과 공업분석을 실시하였다. 두 시료 모두 탄소 함량이 약 80 wt%로 주를 이루었으며, 황은 검출되지 않았다. 또한, 휘발성 분율은 약 95 wt%로 대부분을 차지하였다. 분말 형태의 CaO 첨가제는 ㈜대정화금 (대한민국)에서 구입하였다. CaO는 열분해 실험 전 전기로를 통해 200 ℃에서 2시간 동안 처리하여 수분을 제거한 후 활용하였다.

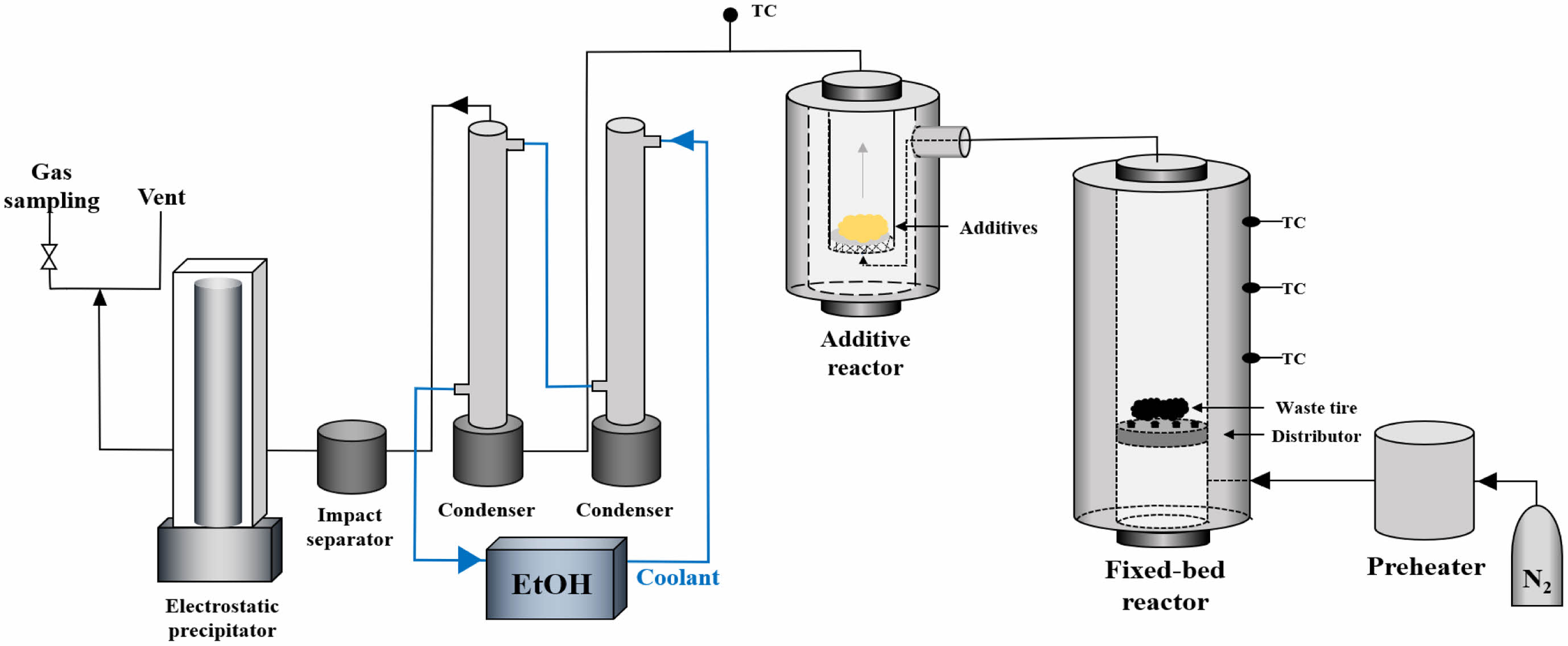

고정층 열분해. 고정층 열분해 시스템은 크게 예열기, 고정층 반응기, 첨가제 반응기 그리고 열분해 오일 회수 시스템으로 구성되었다. 본 실험에서 사용된 고정층 열분해 시스템의 개략도를 Figure 1에 나타내었다. 고정층 반응기는 내부 직경이 104 mm이며 높이가 410 mm인 316 SS 재질로 제작되었다. 열분해 반응기의 열 손실을 최소화하기 위해 외부 표면에 최대한 인접하게 단열재를 설치하였다. 반응 온도는 시료 투입구 위치에 있는 열전대(thermocouple)를 통해 측정된 수치의 평균값을 활용하였다. 운반 기체로 사용한 질소(N2) 가스는 약 750 ℃로 유지되는 예열기를 통과한 후 열분해 반응기 내부로 공급하게 하였다. 이 과정은 열분해 시스템 내 반응기 내부의 균일한 온도 유지 및 불활성 분위기 조성을 위해 실험 전 약 1시간 동안 수행하였다. 오일 회수 시스템은 에탄올을 냉매로 사용하는 콘덴서와 충격 분리기 그리고 전기 집진기로 구성하였다. 비점이 높은 오일을 포집하기 위하여 충격 분리기를 적용하였다. 전기 집진기는 코로나 방전을 통해 열분해 가스 내 에어로졸(Aerosol) 형태의 물질을 회수하기 위하여 사용하였다. 열분해 오일로 응축되지 않은 잉여 가스는 분젠 버너를 통해 연소시켜 배출하였다.

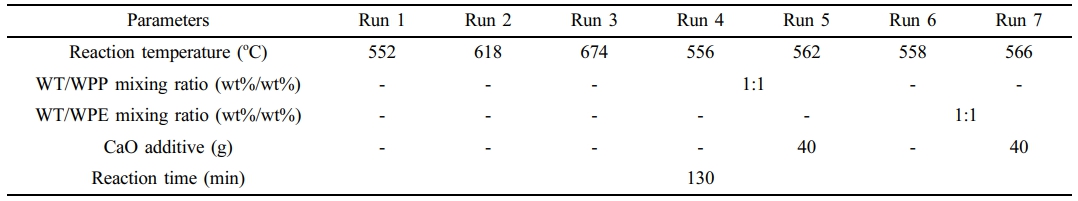

반응조건. WPP, WPE, CaO 첨가제 유무 그리고 열분해 반응 온도를 변수로 설정하였다. 반응 온도는 실험 조건에 따라 약 550-680 ℃ 범위에서 실험을 진행하였다. 열분해 실험 조건을 Table 2에 나타내었다. 모든 실험의 총 시료 투입량은 200 g으로 고정하였다. Runs 1-3까지는 폐타이어 단일 시료 조건에서 반응 온도를 변수로 두어 실험을 진행하였다. Runs 4와 5는 WT/WPP 혼합 시료를 사용하였으며, Runs 6과 7에서는 WT/WPE 혼합 시료를 활용하여 열분해 오일 내 황의 거동을 살펴보았다. 모든 혼합 시료는 실험 전 1:1 무게비로 물리적으로 혼합하여 열분해 반응기에 투입하였다. 질소(N2)는 2 L/min으로 일정하게 유지하였으며 운반 기체 투입량은 유량계를 통해 조절하였다. Runs 5와 7은 약 560-570 ℃의 반응 온도 조건에서 CaO 첨가제를 적용한 혼합 시료 열분해 실험을 진행하였다. CaO 첨가제는 실험 전 첨가제 반응기에 투입하였다.

원료 및 열분해 생성물 분석. 폐타이어 기초분해 특성을 분석하기 위해(thermogravimetric-fourier transform infrared spectroscopy, TG–FTIR, 4000, PerkinElmer, USA)을 사용하였다. Thermogravimetric analyzer(TGA) 내부에 10 mg의 원료가 담긴 알루미나 도가니를 넣고 가열하였다. 30 ℃/min의 승온 속도로 30분 동안 가열한 후 900 ℃에서 10분 동안 유지하는 방식으로 설정하였다. 운반 가스로 질소를 사용하였으며, 유량은 30 mL/min으로 유지하였다. 이는 TGA에서 원료가 가열되어 분해 온도에 도달할 때 발생하는 휘발성 가스가 운반 가스에 의해 FTIR로 유입됨에 따라 스캔이 시작된다. 이때, FTIR의 스캔 범위는 4000-650 cm-1이며, 해상도는 4 cm-1로 설정하였다. TG-FTIR의 동기화를 위해 TimeBase 프로그램을 사용하였다. 열분해 실험 후 회수된 열분해 오일은 PTFE 재질의 실린지 필터(Whatman, 25 mm/0.45 mm, UK)로 여과하여 분석하였다. 샘플링된 열분해 오일은 GC-MS(Gas chromatography mass-spectrometry, Agilent 7890A, 5975C, USA)를 사용하여 성분 분석을 실시하였다. 사용된 칼럼은 DB-5MS UI(USA)이며, 운반 가스로 헬륨을 사용하였다. 열분해 오일 내 황의 거동을 관찰하기 위해 원소 분석기(CKIC, 5E-CHN2200, China)를 사용하였다.

|

Figure 1 Schematic diagram of fixed bed system. |

|

Table 1 Main Properties of the Waste Tire Feedstock |

a as received basis, b by difference, c ash free basis |

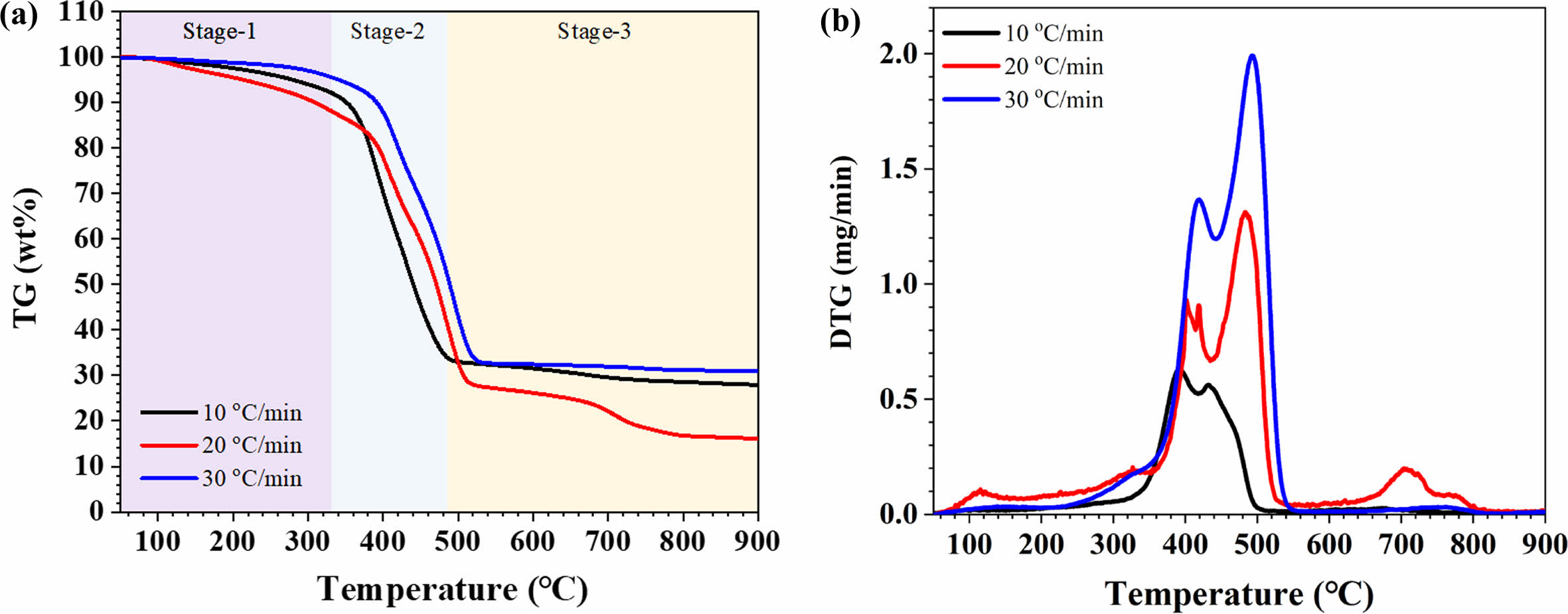

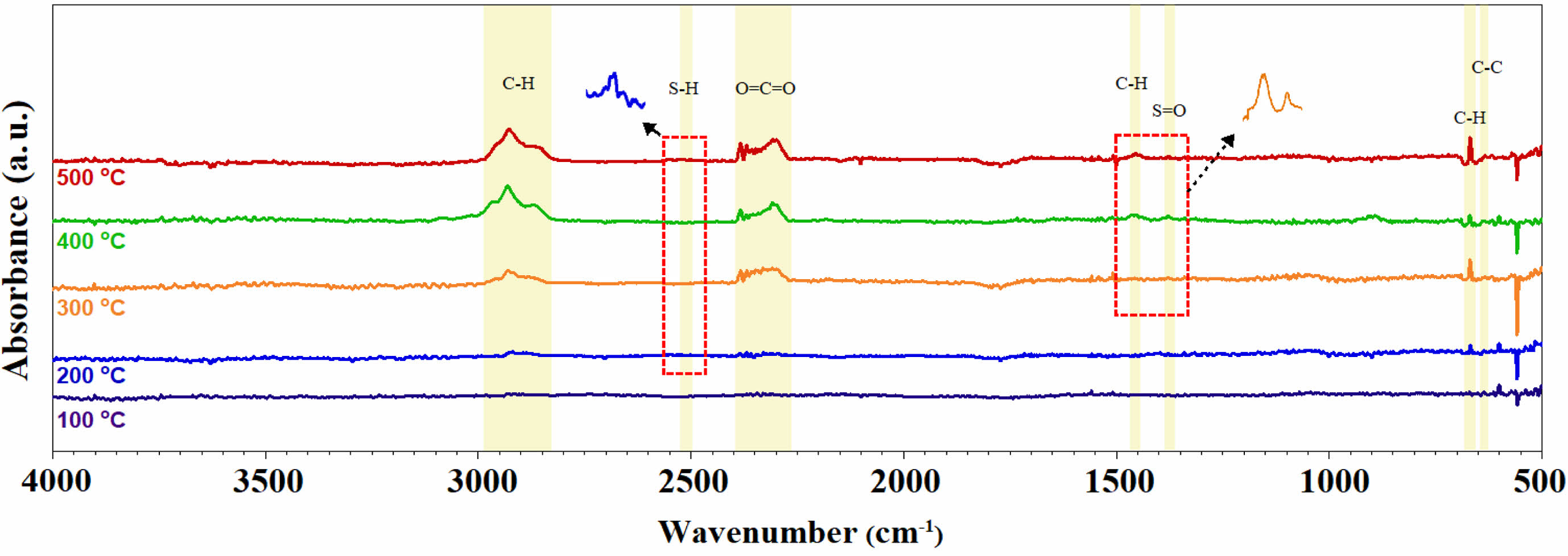

TG-FTIR 실험. 폐타이어 원료의 분해 특성을 관찰하기 위해 수행한 열중량 분석의 결과는 Figure 2에 나타내었다. Figure 2의 (a) 그래프는 온도에 따른 시료의 중량 변화를 나타내는 TG 곡선이며, (b) 그래프는 TG 곡선을 미분하여 열분해 속도를 명확히 보여주는 derivative thermogravimetry(DTG) 곡선이다. 본 실험은 10, 20 및 30 ℃/min의 승온 속도에 따른 폐타이어의 분해 거동을 관찰하였다. TG 및 DTG 분석 결과, 폐타이어 분해는 약 320-500 ℃의 범위에서 진행되는 것을 확인하였으며, 세 가지 주요 분해 영역으로 나뉘어 관찰하였다. Menares 등은 약 100-300 ℃ 범위에서 수분의 증발과 가소제의 휘발이 발생한다고 보고하였으며, Figure 2(a)에서도 동일한 현상이 관찰되었다.22 Danon 등은 폐타이어 원료의 분해 특성을 NR, polyisoprene(PI), butadiene rubber(BR) 그리고 SBR로 구분하여 분석한 결과를 보고하였다.23 이들은 약 300-400 ℃ 범위에서 NR과 PI의 분해가 진행되며, 약 400-500 ℃ 범위에서 BR과 SBR의 분해가 일어난다고 보고하였다. 본 실험에서 얻어진 TG 및 DTG 그래프에서도 NR과 SBR의 분해 특성이 유사하게 나타난 것을 확인하였다. 또한, 폐타이어 원료의 분해 공정이 약 520 ℃에서 완료되는 것으로 관찰되었으며, 최종 잔류량은 약 32 wt%로 확인되었다. 이는 폐타이어의 고정 탄소 및 회분 함량이 금속 분석 결과와 유사한 것으로 확인하였다. 20 ℃/min의 승온 속도에서 얻어진 가스 성분에 대한 FTIR 분석 결과를 Figure 3에 나타내었다. Figure 2(a)에서 볼 수 있듯이, 약 100 ℃ 부근에서 폐타이어 내 가소제 및 수분으로 인한 무게 감소가 나타났지만, FTIR 스펙트럼에서는 뚜렷한 피크가 나타나지 않는 것을 관찰하였다. 200 ℃에서는 C-H 및 C-C 피크가 각각 680과 700 cm-1에서 관찰되기 시작하였다. 이 흡수 피크는 각각 방향족 화합물인 벤젠의 C-H 및 C-C의 면 외 굽힘 진동(out-of-plane bending vibrations)에 해당되는 것을 관찰하였다. 또한, S-H 피크가 2550 cm-1 구간에서 관찰되었으며 온도가 증가함에 따라 흡수 피크의 세기가 증가하였다. Zhang 등은 황 화합물의 열분해로 인해 H2S가 방출될 때 S-H 피크가 발생한다고 보고하였다.24 또한 300 ℃에서 나타난 2700-3000 cm-1 범위에서의 강한 흡수 피크는 포화 지방족 탄화수소의 C-H 결합에서 발생하는 신축 진동(stretching vibration)에 기인된다고 보고하였다. Ding 등은 폐타이어 열분해 과정에서 2850-3000 cm-1의 C-H 피크가 발생하였다고 보고하였다. 이는 D-리모넨과 같은 고리형 올레핀(cyclic olefin)의 개환(ring opening) 및 재 고리화(re-cyclization) 반응을 통해 다량의 알칸 화합물을 생성한다고 보고하였다.25 2350-2400 cm-1에서 관찰된 O=C=O 피크는 열분해 과정에서 방출된 이산화탄소(CO2)로 인한 것으로 판단된다. Li 등은 폐타이어 열분해 시 300 ℃ 이상에서 C=O 및 COOH 등의 작용기를 가진 화합물이 생성되었다고 보고하였다.26 이는 원료 내 폐놀계 항산화제 및 산화 아연과 같은 산소 함유 화합물의 분해에 의해 발생한 것으로 판단된다. 1370 cm-1에서 관찰된 S=O 피크는 폐타이어 내 황 및 산소를 함유한 화합물의 반응으로 인하여 발생된 것으로 판단되며, Wang 등도 폐타이어 열분해를 수행한 결과 약 1400 cm-1에서 SO2 피크가 관찰되었다고 보고하였다.27 또한, 400 및 500 ℃에서 대부분의 작용기 그룹의 피크들이 온도 상승에 따라 흡수 피크의 세기가 커지는 것으로 관찰되었다.

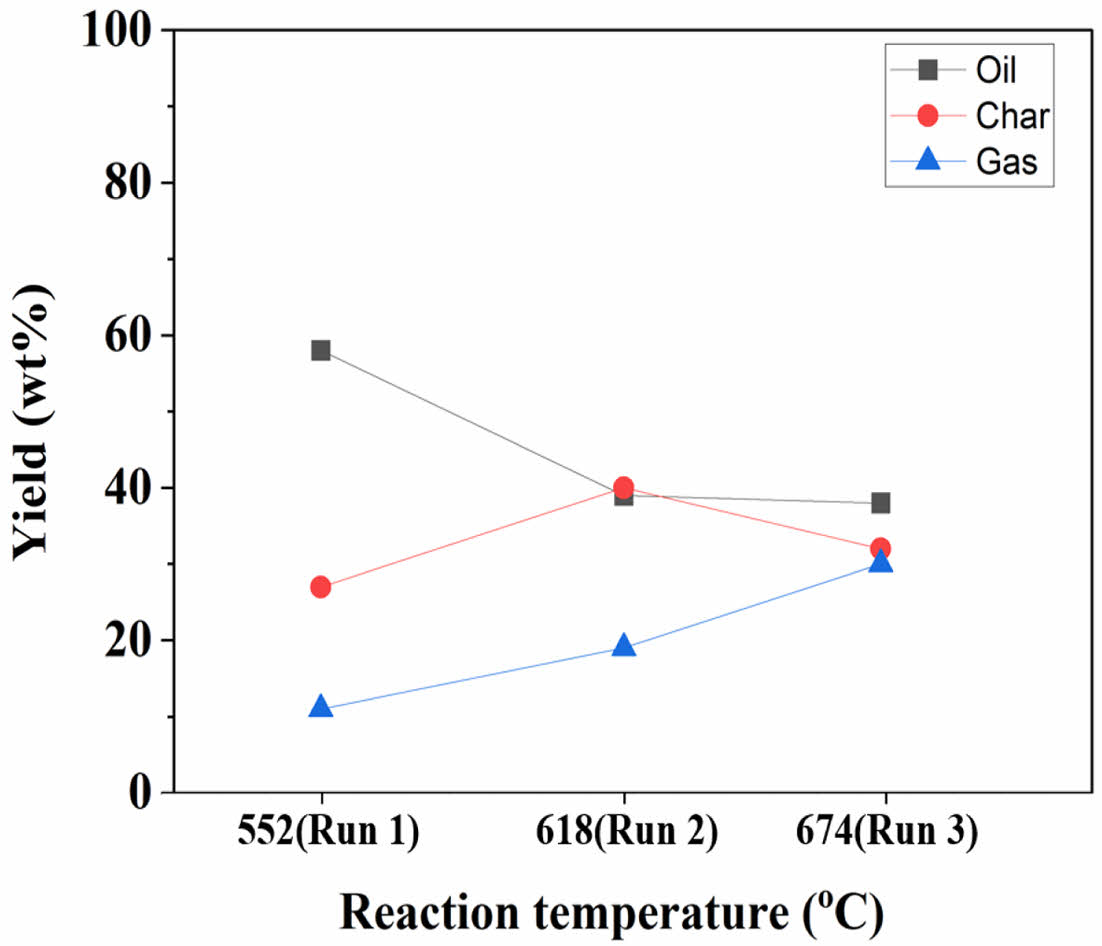

단일 시료 실험. 폐타이어 단일 시료 열분해 실험 후 생성된 열분해 오일, 촤 그리고 가스의 매스 밸런스를 Figure 4에 나타내었다. 열분해 오일과 촤는 총 시료량 대비 생성된 무게비로 산정할 수 있다. 기체 생성물의 수율은 총 시료량에서 나머지 생성물(오일 및 촤)의 양을 뺀 값으로 산출하였다. Run 1의 경우 폐타이어 실험의 최대 오일 수율은 552 ℃의 반응 온도에서 약 58 wt%로 나타났다. 반면에 반응 온도가 증가할수록 열분해 오일 수율이 감소하였다. 이는 열분해 온도가 높아짐에 따라 열분해 오일 입자들의 이차분해(secondary cracking) 반응으로 인하여 가스 발생량이 증가한 것으로 기인하였다.28

혼합 시료 실험. Runs 4-7까지는 WT/WPP 및 WT/WPE 시료를 물리적으로 1:1(wt%:wt%) 혼합하여 열분해를 수행하였다. 혼합 시료 실험 후 생성된 열분해 오일, 촤 그리고 가스는 Figure 5에 나타내었다. 최대 열분해 오일의 수율 조건은 반응 온도 558 ℃에서 WT/WPE 혼합 시료일 때, 약 65.8 wt%로 확인되었다. Dewi 등은 고정층 반응기를 활용한 폐타이어 열분해에서 폐타이어 시료에 low density polyethylene(LDPE) 75 wt%를 혼합하여 열분해 실험을 진행하였다.29 LDPE 혼합 실험 결과 열분해 오일의 수율은 54.9 wt%로 확인되었다. 이는 WT 단일 시료 실험 보다 오일 수율이 약 15 wt% 증진된 것으로 보고하였다. 본 실험에서도 WT/WPE 혼합 시료를 사용 시 단일 시료 보다 약 8 wt% 증진된 것을 확인하였다. Venturelli 등은 폐타이어와 폴리에틸렌 혼합 시료 실험에서 향상된 열분해 오일 수율은 고분자 화합물의 라디칼 반응을 통해 저분자로 유도함과 동시에 탈수소화 반응을 통해 고리형 알칸과 알켄의 형성으로 열분해 오일 수율이 증가하는 것으로 보고하였다.30 폐타이어와 폐폴리프로필렌 혼합 시료 열분해 실험의 경우에는 반응 온도 556 ℃ 조건에서 약 64.7 wt%의 열분해 오일이 생성되어 폐폴리에틸렌과 유사한 오일 수율을 나타내었다.

폐타이어 단일 시료 실험 따른 황 저감 실험. WT 단일 시료 열분해 생성물의 오일에 대한 원소 분석 결과를 Table 3에 나타내었다. Runs 1–3은 반응 온도가 증가함에 따라 열분해 오일 내 황 함량이 약 1–1.1 wt%로 범위로 유사하게 나타내는 것을 확인하였다. 이는 폐타이어 원료 내 황 함량에 비해 약 52% 감소되었지만, 저감 효과는 미미한 것으로 관찰되었다. Kaminsky 등은 분자 동역학 시뮬레이션을 통해 폐타이어의 열분해를 모사하였다. 이들은 HS와 같은 황 화합물 중간체가 H 원자의 이동으로 인해 안정성을 유지하는 것을 확인하였으며, 이로 인하여 열분해 오일 내 황 함량의 저감이 제한적인 것으로 보고하였다.31

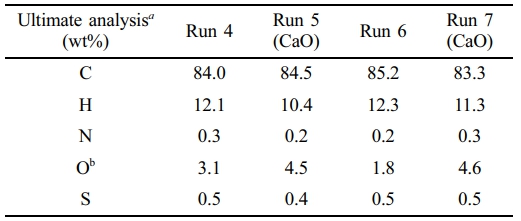

첨가제에 따른 실험 따른 황 저감 실험. 혼합 시료(Runs 4 및 6) 열분해 실험과 혼합 시료에 CaO 첨가제를 적용한 실험(Runs 5와 7)으로부터 생성된 열분해 오일의 원소 분석 결과를 Table 4에 나타내었다. WT/WPP 및 WT/WPE 혼합 시료(Runs 4와 6)로부터 생성된 열분해 오일 내 황 함량은 약 0.5 wt%로 분석되었다. 이는 WT 원료 내 황 함량(약 2.3 wt%)에 비해 약 70% 감소한 것으로 확인되었다. 또한, WT/WPP 혼합 시료에 CaO 첨가제를 적용한 Run 5의 열분해 결과, 황 함량이 약 0.4 wt%로 분석되었다. 이는 첨가제를 적용하지 않은 Run 4(WT/WPP)에 비해서 약 1000 ppm이 감소되는 것으로 확인되었다. WT/WPE 시료에 CaO 첨가제를 적용한 Run 7에서는 CaO 첨가제를 적용하지 않은 Run 6과 유사하게, 열분해 오일 내 황 함량이 약 0.5 wt%로 분석되었다. Agnihotri 등의 연구 결과에 따르면 CaO 첨가제는 600 ℃ 이상에서 탈황 특성을 나타내는 것으로 보고하였다.32 또한 Cao 등은 CaO 첨가시 황 함유 화합물과 반응하여 기체상 H2S와 SO2가 생성되며, 이들 물질은 고체상인 CaS와 CaSO4로 전환된다고 보고하였다.33

본 실험에서는 600 ℃ 미만에서 실험을 진행하여 CaO 첨가제의 효과가 미미한 것으로 사료되었다.

열분해 오일의 특성. GC-MS 분석 결과를 Table 5에 나타내었다. 80% 이상의 퀄리티로 확인된 데이터를 기반으로 하였으며, 각 성분의 피크 면적(area%)을 비교하여 분석을 수행하였다. Run 1(558 ℃)에서 생성된 열분해 오일 내 지방족 및 방향족 화합물의 함량은 각각 18.8과 46.6%으로 나타났다. 또한, Run 3(672 ℃)에서는 Run 1(558 ℃)에 비해서 지방족 화합물이 8.2%로 감소한 반면, 방향족 화합물이 72.9% 증가하였다. 이는 600 ℃ 이상에서 Diels-Alder 반응이 활발해지며 방향족 화합물로의 전환이 촉진되는 것으로 판단된다.34,35 특히, 리모넨의 경우 반응 온도가 증가함에 따라 열분해 오일 내 함량이 감소하는 경향을 확인하였다. 이는 반응 온도가 증가할수록 리모넨이 열분해(thermal cracking)되어 트리메틸벤젠(trimethylbenzene) 및 인단(indane) 등 다양한 방향족 화합물로 전환되는 것으로 판단된다.36 폐타이어로부터 생성된 열분해 오일 내 다환 방향족 탄화수소(polycyclic aromatic hydrocarbons, PAHs)에는 1-메틸나프탈렌(1-methylnaphthalene)과 나프탈렌(naphthalene) 등이 함유되어 있다. Run 3에서 PAHs의 함량이 6.1%로 분석되었으며, 반응 온도가 상승함에 따라 PAHs 함량이 증가하는 경향을 확인하였다. Ye 등도 폐타이어로부터 생성한 열분해 오일 내 나프탈렌과 벤조피렌 등의 PAHs가 높은 농도로 함유되어 있다고 보고하였다.37 이들은 폐타이어 열분해 시 주로 벤젠, C2H3 그리고 CH3로 해리되어 비닐 라디칼 첨가(vinyl radical addition) 등으로 인한 PAHs가 형성되는 것으로 확인하였다. 열분해 오일에서 검출된 황 화합물은 고무 산업에서 가황 촉진제로 널리 사용되는 벤조티아졸(benzothiazole)이 검출되었다. 주요 질소 화합물로는 고무의 산화 방지제로 사용되는 파라-아미노디페닐아민(p-aminodiphenylamine)이 검출되었다. Mirmiran 등의 연구에서도 폐타이어 열분해 오일 내에서 질소 화합물이 검출된 것으로 보고하였다.38 이러한 황 및 질소 화합물은 열분해 오일의 고부가가치화를 위해 추가적인 제거가 필요한 실정이다.

|

Figure 2 TG (a) DTG (b) curves of the waste tire feedstock. |

|

Figure 3 FTIR spectra of the waste tire feedstock. |

|

Figure 4 Mass balance of single WT pyrolysis oil. |

|

Figure 5 Mass balance of pyrolysis with additives. |

|

Table 3 Ultimate Analysis of Pyrolysis Oils From the Single WT Sample |

a as received basis, b by difference. |

|

Table 4 Ultimate Analysis of Pyrolysis Oils From WT/WPP and WT/WPE Mixtures |

a as received basis, b by difference |

본 연구에서는 고정층 반응기를 활용하여 폐타이어 열분해 오일 내 황 함량을 저감하고자 하였다. 폐타이어 단일 시료와 혼합 시료(첨가제: WPP, WPE 그리고 CaO)에 대한 열분해 실험은 약 550-630 ℃의 온도 범위에서 수행되었다. 그 결과 WT와 WPP를 1:1 무게비로 혼합하고 CaO 첨가제를 적용한 경우, 반응 온도 558 ℃에서 열분해 오일 내 황 함량을 약 0.4 wt%로 감소하였다. 이는 폐타이어 원료의 황 함량(약 2.3 wt%) 대비 약 83%의 저감 효과를 나타내었으며, 혼합 시료를 활용한 열분해 실험이 황 함량 저감에 효과적인 것을 확인하였다. 또한, WT/WPE 혼합 시료의 경우 반응 온도 556 ℃에서 약 65.8 wt%의 최대 열분해 오일 수율을 도출하였다. 이는 혼합 시료 내 WPP와 WPE의 비율을 조정함으로써 열분해 오일 내 황 저감과 수율 증진에 긍정적인 영향을 미칠 것으로 판단된다. 또한, 폐타이어로부터 생산한 열분해 오일 내 미량의 황 및 질소 화합물이 검출되었으며, 이는 열분해 오일의 품질 향상과 후속 정제 과정에서 고려해야 할 요소임을 확인하였다. 생성된 열분해 오일의 주요 성분으로는 리모넨, 톨루엔, 자일렌 그리고 스타이렌 등이 검출되었으며, 이러한 화학물질의 회수를 통해 부가가치 활용 가능성이 높아질 것으로 판단된다.

- 1. Korea Tire Manufacturers Association (KOTMA), https://kotma.co.kr (accessed Jan 22, 2025).

- 2. Quek, A.; Balasubramanian, R. Liquefaction of Waste Tires by Pyrolysis for Oil and Chemicals - A Review. J. Anal. Appl. Pyrolysis. 2013, 101, 1-16.

-

- 3. Martínez, J. D.; Puy, N.; Murillo, R.; García, T.; Navarro, M. V.; Mastral, A. M. Waste Tyre Pyrolysis–A Review. Renew. Sustain. Energy Rev. 2013, 23, 179-213.

-

- 4. Zhang, G.; Chen, F.; Zhang, Y.; Zhao, L.; Chen, J.; Cao, L.; Xu, C. Properties and Utilization of Waste Tire Pyrolysis Oil: A Mini Review. Fuel Process. Technol. 2021, 211, 106582.

-

- 5. Hoang, A. T.; Nguyen, T. H.; Nguyen, H. P. Scrap Tire Pyrolysis as a Potential Strategy for Waste Management Pathway: a Review. Energy Sources, Part A: Recovery, Utilization, and Environmental Effects 2020, 15, 6305-6322.

-

- 6. Unapumnuk, K.; Lu, M.; Keener, T. C. Carbon Distribution From the Pyrolysis of Tire-derived Fuels. Ind. Eng. Chem. Res. 2006, 45, 8757-8764.

-

- 7. Williams, P. T. Pyrolysis of Waste Tyres: A Review. Waste Manag. 2013, 33, 1714-1728.

-

- 8. Cunliffe, A. M.; Williams, P. T. Composition of Oils Derived From the Batch Pyrolysis of Tyres. J. Anal. Appl. Pyrolysis. 1998, 44, 131-152.

-

- 9. Wang, W. C.; Bai, C. J.; Lin, C. T.; Prakash, S. Alternative Fuel Produced From Thermal Pyrolysis of Waste Tires and Its Use in a DI Diesel Engine. Appl. Therm. Eng. 2016, 93, 330-338.

-

- 10. Czajczyńska, D.; Krzyżyńska, R.; Jouhara, H.; Spencer, N. Use of Pyrolytic Gas From Waste Tire as a Fuel: A Review. Energy, 2017, 134, 1121-1131.

-

- 11. Kim, D.; Han, M.; Kim, N.; Kim, J.; Jung, S. P. Waste Plastic Pyrolysis Industry: Current Status and Prospects. J. Korean Soc. Environ. Eng. 2024, 46, 395-407.

-

- 12. Sharuddin, S. D. A.; Abnisa, F.; Daud, W. M. A. W.; Aroua, M. K. A Review on Pyrolysis of Plastic Wastes. Energy Convers. Manag. 2016, 115, 308-326.

-

- 13. Papuga, S. V.; Gvero, P. M.; Vukić, L. M. Temperature and Time Influence on the Waste Plastics Pyrolysis in the Fixed Bed Reactor. Therm. Sci. 2016, 20, 731-741.

-

- 14. Milne, B. J.; Behie, L. A.; Berruti, F. Recycling of Waste Plastics by Ultrapyrolysis Using an Internally Circulating Fluidized Bed Reactor. J. Anal. Appl. Pyrolysis. 1999, 51, 157-166.

-

- 15. Hall, W. J.; Williams, P. T. Pyrolysis of Brominated Feedstock Plastic in a Fluidized Bed Reactor. J. Anal. Appl. Pyrolysis. 2006, 77, 75-82.

-

- 16. Wang, B.; Fu, Y.; Zheng, H.; Zeng, D.; Xiao, R. Catalytic and Noncatalytic Fast Pyrolysis of Waste Tires to Produce High-value Monocyclic Aromatic Hydrocarbons. J. Anal. Appl. Pyrolysis. 2021, 156, 105131.

-

- 17. Choi, G. G.; Oh, S. J.; Kim, J. S. Non-catalytic Pyrolysis of Scrap Tires Using a Newly Developed Two-stage Pyrolyzer for the Production of a Pyrolysis Oil with a Low Sulfur Content. Appl. Energy, 2016, 170, 140-147.

-

- 18. Jeong, J.; Lee, U.; Chang, W.; Oh, M.; Jeong, S. Energy Recovery via Pyrolysis of Waste Tire Rubber: Desulfurization Effect of Pyrolysis Oil by Adding Waste Polypropylene. J. Energy Eng.-ASCE, 2017, 26, 97-104.

-

- 19. Kordoghli, S.; Khiari, B.; Paraschiv, M.; Zagrouba, F.; Tazerout, M. Impact of Different Catalysis Supported by Oyster Shells on the Pyrolysis of Tyre Wastes in a Single and a Double Fixed Bed Reactor. Waste Manag. 2017, 67, 288-297.

-

- 20. Chen, Q.; Xu, F.; Zong, P.; Song, F.; Wang, B.; Tian, Y.; Qiao, Y. Influence of CaO on the Thermal Kinetics and Formation Mechanism of High Value-Added Products During Waste Tire Pyrolysis. J. Hazard. Mater. 2022, 436, 129220.

-

- 21. Čepić, Z.; Mihajlović, V.; Đurić, S.; Milotić, M.; Stošić, M.; Stepanov, B.; Ilić Mićunović, M. Experimental Analysis of Temperature Influence on Waste Tire Pyrolysis. Energies, 2021, 14, 5403.

-

- 22. Menares, T.; Herrera, J.; Romero, R.; Osorio, P.; Arteaga-Pérez, L. E. Waste Tires Pyrolysis Kinetics and Reaction Mechanisms Explained by TGA and Py-GC/MS Under Kinetically-controlled Regime. Waste Manag. 2020, 102, 21-29.

-

- 23. Danon, B.; Mkhize, N. M.; Van Der Gryp, P.; Görgens, J. F. Combined Model-free and Model-based Devolatilisation Kinetics of Tyre Rubbers. Thermochim. Acta. 2015, 601, 45-53.

-

- 24. Zhang, R.; Wang, H.; Ji, J.; Suo, Z.; Ou, Z. Influences of Different Modification Methods on Surface Activation of Waste Tire Rubber Powder Applied in Cement-based Materials. Constr. Build. Mater. 2022, 314, 125191.

-

- 25. Ding, K.; Zhong, Z.; Zhang, B.; Song, Z.; Qian, X. Pyrolysis Characteristics of Waste Tire in An Analytical Pyrolyzer Coupled With Gas Chromatography/mass Spectrometry. Energy Fuels, 2015, 29, 3181-3187.

-

- 26. Li, C.; Liu, Z.; Yu, J.; Hu, E.; Zeng, Y.; Tian, Y. Cross-interaction of Volatiles in Fast Co-pyrolysis of Waste Tyre and Corn Stover via TG-FTIR and Rapid Infrared Heating Techniques. Waste Manag. 2023, 171, 421-432.

-

- 27. Wang, Z.; Wu, M.; Chen, G.; Zhang, M.; Sun, T.; Burra, K. G.; Gupta, A. K. Co-pyrolysis Characteristics of Waste Tire and Maize Stalk Using TGA, FTIR and Py-GC/MS Analysis. Fuel, 2023, 337, 127206.

-

- 28. Čepić, Z.; Mihajlović, V.; Đurić, S.; Milotić, M.; Stošić, M.; Stepanov, B.; Ilić Mićunović, M. Experimental Analysis of Temperature Influence on Waste Tire Pyrolysis. Energies, 2021, 14, 5403.

-

- 29. Dewi, W. N.; Zhou, Q.; Mollah, M.; Yang, S.; Ilankoon, I. M. S. K.; Chaffee, A.; Zhang, L. Synergistic Interaction Between Scrap Tyre and Plastics for the Production of Sulphur-free, Light Oil From Fast Co-pyrolysis. Waste Manag. 2024, 179, 99-109.

-

- 30. Venturelli, M.; Falletta, E.; Pirola, C.; Ferrari, F.; Milani, M.; Montorsi, L. Experimental Evaluation of the Pyrolysis of Plastic Residues and Waste Tires. Appl. Energy, 2022, 323, 119583.

-

- 31. Kaminsky, W.; Sinn, H. Pyrolysis of Plastic Waste and Scrap Tires Using a Fluidized-bed Process. In Thermal Conversion of SolidWastes and Biomass; Jones, J. L., Radding, S. B., Takaoka, S., Baekens, A. G., Eds.; ACS: Washington D.C., 1980; pp 423-439.

-

- 32. Agnihotri, R.; Chauk, S. S.; Mahuli, S. K.; Fan, L. S. Mechanism of CaO Reaction with H2S: Diffusion Through CaS Product Layer. Chem. Eng. Sci. 1999, 54, 3443-3453.

-

- 33. Cao, C.; Ren, Y.; Wang, H.; Hu, H.; Yi, B.; Li, X.; Yao, H. Insights Into the Role of CaO Addition on the Products Distribution and Sulfur Transformation During Simulated Solar-powered Pyrolysis of Waste Tires. Fuel, 2022, 314, 122795.

-

- 34. Williams, P. T.; Besler, S. Pyrolysis-thermogravimetric Analysis of Tyres and Tyre Components. Fuel, 1995, 74, 1277-1283.

-

- 35. Pakdel, H.; Roy, C.; Aubin, H.; Jean, G.; Coulombe, S. Formation of Dl-limonene in Used Tire Vacuum Pyrolysis Oils. Environ. Sci. Technol. 1991, 25, 1646-1649.

-

- 36. Kruželák, J.; Sýkora, R.; Hudec, I. Sulphur and Peroxide Vulcanisation of Rubber Compounds–overview. Chem. Pap., 2016, 70, 1533-1555.

-

- 37. Ye, W.; Xu, X.; Zhan, M.; Huang, Q.; Li, X.; Jiao, W.; Yin, Y. Formation Behavior of PAHs During Pyrolysis of Waste Tires. J. Hazard. Mater. 2022, 435, 128997.

-

- 38. Mirmiran, S.; Pakdel, H.; Roy, C. Characterization of Used Tire Vacuum Pyrolysis Oil: Nitrogenous Compounds from the Naphtha Fraction. J. Anal. Appl. Pyrolysis, 1992, 22, 205-215.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2025; 49(4): 435-443

Published online Jul 25, 2025

- 10.7317/pk.2025.49.4.435

- Received on Dec 10, 2024

- Revised on Jan 23, 2025

- Accepted on Mar 5, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Soo-Hwa Jeong

-

Low-Carbon Emission Control R&D Department, Korea Institute of Industrial Technology,

89 Yangdaegiro-gil, Ipjang-myeon, Seobuk-gu, Cheonan-si, Chungcheongnam-do 31056, Korea - E-mail: pysoo80@kitech.re.kr

- ORCID:

0000-0002-3524-9979

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.