- Experimental and Simulation Study of Thermoforming Using PC/PMMA Multilayer Films

Chae Jun Lim, Chang-Whan Lee, Ki Ho Lee*, and Min-Young Lyu†

Department of Mechanical Information Engineering, Graduate School of Seoul National University of Science and Technology 232 Gongneung-ro, Nowon-gu, Seoul 01811, Korea

*i-components Co., Ltd., 23, Chupalsandan 1-gil, Paengseong-eup, Pyeongtaek-si, Gyeonggi-do, Korea- PC/PMMA 다층 필름을 이용한 열성형의 실험 및 해석적 연구

서울과학기술대학교 기계정보공학과, *㈜아이컴포넌트

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

This paper presents an experimental and simulation study on the thermoforming of PC/PMMA multilayer films. The thermoforming study was conducted using dome-shaped and cubic-shaped extruded molds. The thermoforming experiments were performed at various film heating temperatures under a constant vacuum pressure. The optimum thermoforming temperatures for the films were 165-175 ℃ for the dome shape and 175-185 ℃ for the cubic shape. The deformation characteristics were quantitatively analyzed by measuring the area stretch ratio and thickness distribution of the thermoformed films. In the thermoforming simulation, isotropic, orthotropic, and hyperelastic models were adopted as material models. The simulation results showed that the stress in the thermoformed product decreased while the strain tended to increase as the film heating temperature increased. The hyperelastic model showed the most similar tendency to the experimental results among the three material models. The experimental and simulation results obtained from this study are expected to provide useful guidelines for the thermoforming process optimization and product design for PC/PMMA multilayer films.

본 연구에서는 polycarbonate(PC)/polymethyl methacrylate(PMMA) 다층 필름의 열성형성에 대한 실험 및 해석을 수행하였다. 열성형의 연구는 돔 형상과 큐빅 형상으로 돌출된 금형에서 수행하였다. 열성형 실험은 일정한 진공압력 상태에서 다양한 필름의 가열온도에서 진행하였다. 필름의 최적 성형 온도는 돔 형상에서는 165-175 ℃, 큐빅 형상에서는 175-185 ℃로 나타났다. 열 성형된 필름의 면적 연신율과 두께 분포를 측정하여 변형 특성을 정량적으로 분석하였다. 열성형 해석에서는 소재의 물성으로 등방성, 직교 이방성, 초탄성을 적용하였다. 해석결과 필름의 온도 증가에 따라 성형품에 나타나는 응력은 감소하였고 변형률은 증가하는 경향을 보였다. 세 가지 물성 모델 중 초탄성 모델이 실험 결과와 가장 유사한 경향을 보였다. 본 연구의 실험 및 해석 결과는 PC/PMMA 다층 필름의 열성형 공정 설계 및 제품 디자인에 유용한 지침을 제공할 것으로 기대된다.

The thermoforming experiments were conducted at various film heating temperatures under a constant vacuum pressure. The optimum thermoforming temperatures for the films were 165–175 ℃ for the dome shape and 175–185 ℃ for the cubic shape. The hyperelastic model showed the most similar tendency to the experimental results.

Keywords: polycarbonate/polymethyl methacrylate multilayer film, vacuum thermoforming, area stretch ratio, thickness distribution, hyperelastic model.

이 연구는 산업통상자원부 및 산업기술평가관리원(KEIT)의 연구비 지원으로 수행되었습니다(20014372).

저자들은 이해상충이 없음을 선언합니다.

고분자 필름은 전자기기, 자동차, 포장, 의료 등 다양한 분야에서 활용되고 있다. 이러한 응용 분야에서는 기능성, 내구성 그리고 가공성을 동시에 갖춘 소재가 요구된다. 이에 따라 다양한 고분자 필름이 개발되고 있으며, 그 중에서도 서로 다른 특성을 가진 필름을 결합한 다층 필름이 주목받고 있다.1-3

Polycarbonate(PC)와 polymethyl methacrylate(PMMA)의 공압출(co-extrusion)을 통한 다층 필름은 이러한 복합적인 요구사항을 만족시킬 수 있는 소재 중 하나이다. PC는 투명하고 우수한 기계적 성질을 제공한다.4,5 PMMA는 우수한 광학적 특성과 표면 경도를 갖는다.6,7 이러한 특성 때문에 PC/PMMA 다층 필름은 디스플레이 커버, 자동차 내장재, 의료기기 등 다양한 분야에서 활용된다.8-11

PC/PMMA 다층 필름이 최종 제품으로 완성되기까지는 여러 가공 공정을 거쳐야 한다. 그 중에서도 열성형 공정은 평면 상태의 필름을 원하는 3차원 형상으로 만드는 데 필수적인 과정이다. 열성형 공정은 필름을 가열하여 연화시킨 후, 진공이나 압력을 가해 특정 형상의 금형에 밀착시켜 성형하는 기술이다. 이 과정에서 필름의 균일한 두께 분포, 표면 품질, 광학적 특성 유지 등이 중요한 요소로 대두된다.4,12,13 여러 고분자 소재를 활용한 필름의 기계적 물성을 파악한 연구가 많이 수행되었다. PC/PMMA 다층 필름의 충격시험과 인장시험을 통해 층 두께 증가에 따라 연성 현상을 관찰하고 온도에 따른 최적의 층 두께 비율을 제시한 연구가 있다.14-17 온도 변화에 따른 필름의 기계적 물성 측정에 관한 연구도 수행되었다. PC와 PET 필름의 온도 상승에 따른 물성 감소와 온도 의존성이 관찰되었으며, 인장 속도 증가 시 물성이 강화되는 경향이 확인되었다.18-21 압출 방향에 따른 물성 측정 연구에서는 linear low density polyethylene(LLDPE) 스트레치 필름의 machine direction(MD)와 transverse direction(TD) 방향에서 MD 방향의 강도와 탄성률은 증가하고 연신율은 감소하는 특성이 관찰되었다.22

필름 및 쉬트를 활용한 열성형 공정에서 공정 파라미터 제어를 통한 최적화 및 성형성에 영향을 미치는 주요 요인을 파악하는 연구도 많이 수행되었다.23-25 대부분의 연구는 형상 변화가 큰 플러그 보조 열성형 연구가 수행되었다.4,26 열성형 공정 매개변수 중 필름 온도, 금형 온도, 금형 형상이 두께 감소에 가장 큰 영향을 미치는 것으로 확인되었다. 또한 플러그 속도와 필름 가열 시간이 성형 품질에 미치는 영향에 대한 연구도 진행되었다.13,27 열성형 공정의 이해와 최적화를 위해 computer aided engineering(CAE)를 활용한 성형 공정 모사 연구도 활발히 진행되고 있다. 이러한 연구들은 실제 성형 조건과 합당한 경계 조건을 설정하여 해석을 진행하고, 그 결과로 얻어진 변형된 필름 형상의 두께 분포를 측정하여 실험 결과와 비교 분석하는 방식으로 수행되었다. 열성형 해석에 주로 활용된 물성 모델은 초탄성(hyperelastic)과 점탄성(viscoelastic) 모델이다. 초탄성 모델의 경우 Mooney-Rivlin, Yeoh, Ogden 모델 등을 이용한 구성방정식(constitutive equation)을 통해 해석이 수행되었다.28-30 점탄성 모델로는 G’sell 모델과 K-BKZ 모델 등이 사용되었다.31-34 그러나 기존 연구들은 주로 필름의 상온 기계적 물성파악과 열성형 공정에서의 두께 분포 분석에 초점을 맞추어 왔다. 유리전이온도(glass transition temperature, Tg) 이상의 고온에서 필름의 기계적 거동 및 특성에 대한 연구는 상대적으로 미흡하다. 또한 열성형 공정에서의 정확한 스트레치 평가를 위해서는 두께 분포뿐만 아니라 면적 연신에 대한 분석이 필요하다는 점이 간과되어 왔다.

본 연구에서는 PC/PMMA 다층 필름의 상온 및 고온에서의 기계적 물성과 거동을 실험과 해석으로 조사하였다. 진공 열성형 공정을 통해 필름 온도와 금형 형상 변화가 필름 변형에 미치는 영향을 파악하였다. 기존 연구와 달리 두께 분포와 면적 연신율을 종합적으로 고려하여 보다 정확한 성형성 평가를 시도하였다. 그리고 등방성, 직교 이방성, 초탄성 물성 모델을 적용한 열성형 공정 시뮬레이션을 수행하여 실험과 비교 분석하였다.

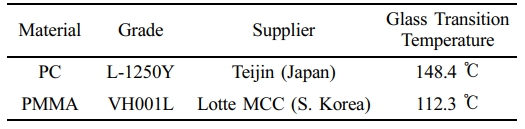

재료. 본 연구에서 사용한 필름은 PC/PMMA 다층 필름이다. PC와 PMMA의 그레이드는 각각 L-1250Y(Teijin Co, Ltd, Japan)와 VH001L(Lotte MCC Co, Ltd, S. Korea)이다. PC/PMMA 다층 필름의 glass transition temperature(Tg)를 측정하기 위해서 DSC(Discovery DSC-250, TA Instruments, USA)를 사용하였다. 필름을 상온에서 190 ℃까지 10 ℃/min의 승온 속도로 가열하며 측정하였다. PC와 PMMA의 Tg는 각각 148 ℃, 112 ℃로 측정되었다. PC/PMMA 다층 필름의 총 두께는 250 mm이고 PC와 PMMA층의 두께는 각각 215 mm와 35 mm로 구성되어 있다. 이는 Table 1에 나타나 있다.

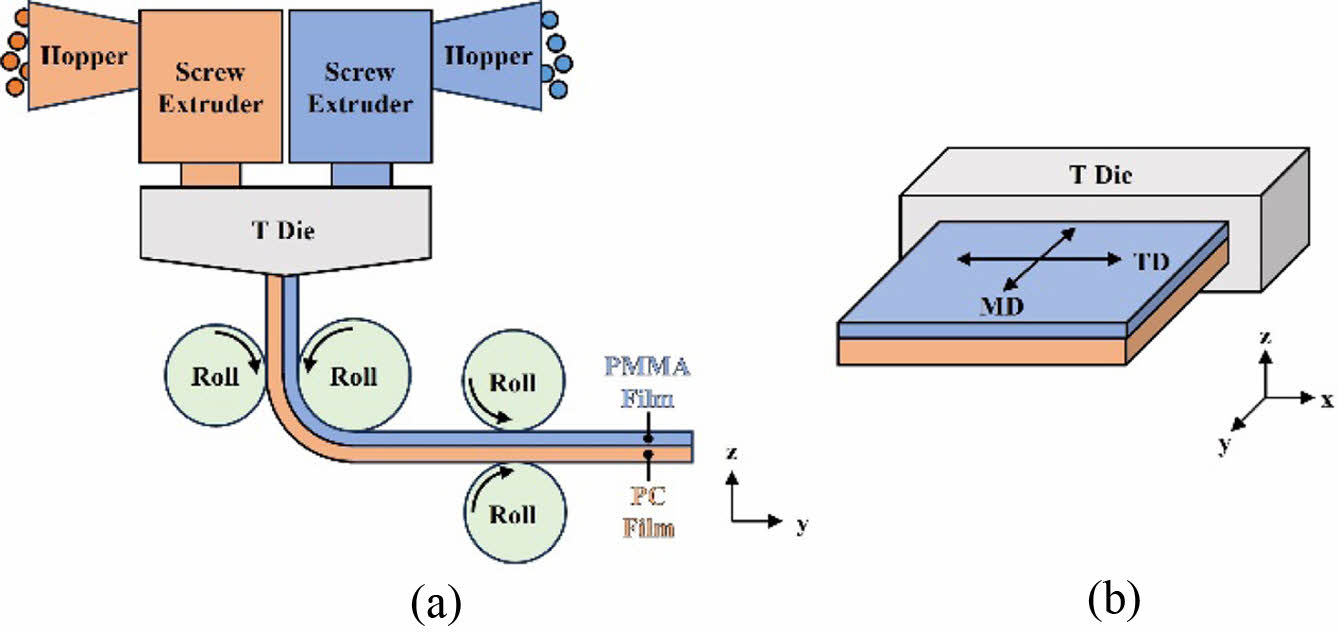

PC/PMMA 다층 필름은 공압출(co-extrusion) 공정을 통해 제작된다. 필름의 공압출 공정 과정은 Figure 1에 나타냈다. 다층 필름이 공압출 되는 과정에서 다이 내 에서의 유동 및 냉각 롤러에 의해 당겨지면서 필름 내 고분자 사슬은 흐름 방향인 MD 방향으로 정렬된다. 이 때 MD 방향의 고분자 사슬은 1차 공유 결합으로 이루어져 있다. 반면, MD 방향의 수직 방향인 방향에서는 고분자 사슬 간 결합으로 2차 결합인 Van der waals 결합으로 이루어져 있어 MD 방향보다 상대적 약한 결합력을 나타낸다. MD및 TD로 고분자 사슬의 정렬뿐 아니라 필름 제조 시 MD와 TD의 연신율이 달라서 기계적 물성 차이가 더 커진다. 이러한 방향에 따른 물성의 차이, 즉 이방성(anisotropic)은 필름을 활용하기 위한 열성형 시 성형성에 영향을 미친다.

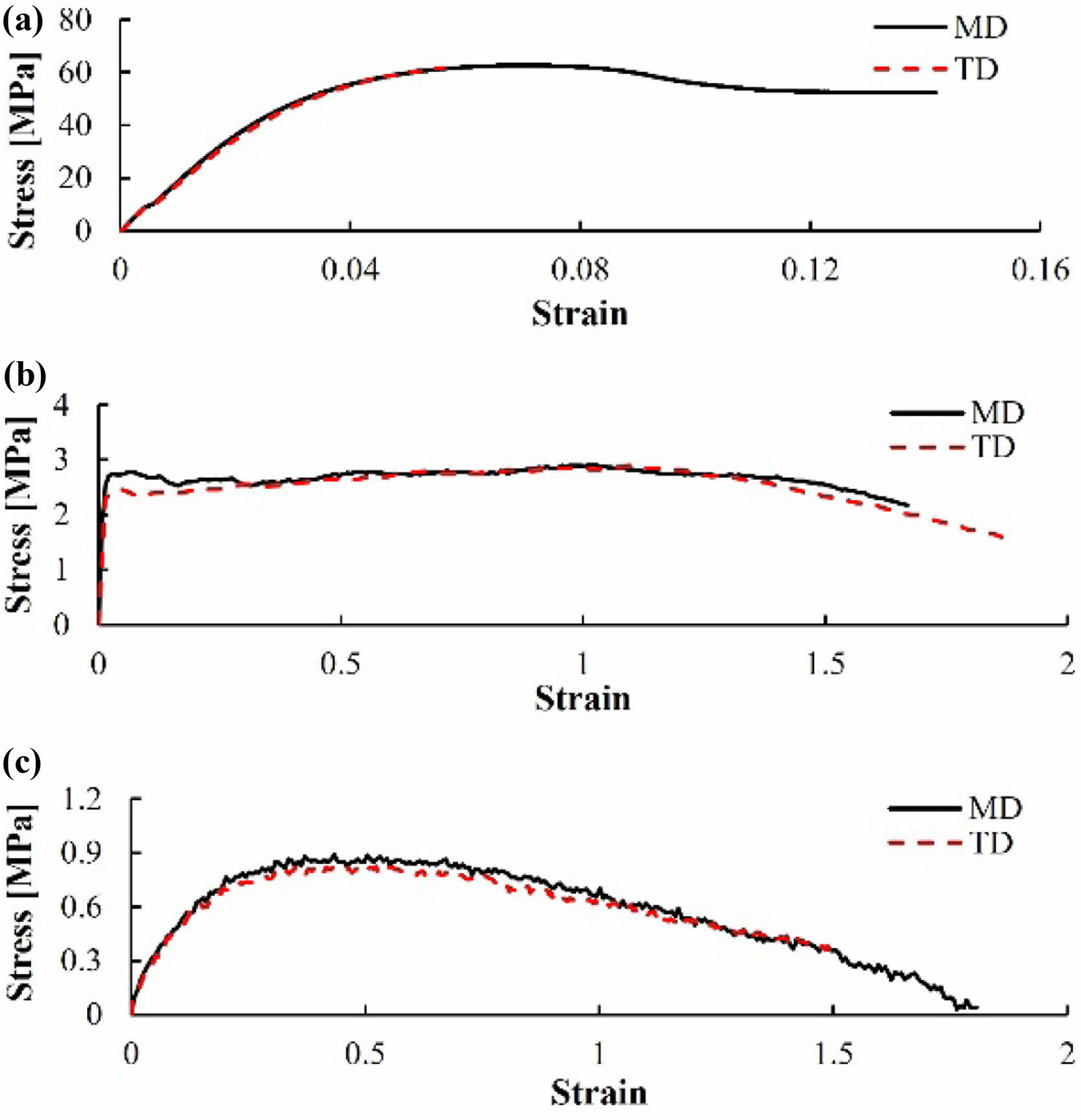

공압출로 제작된 PC/PMMA 필름의 25 ℃(상온), 165 ℃, 175 ℃에서 응력-변형률 곡선이 Figure 2에 나타나 있다. 175 ℃의 응력-변형률 곡선이 165 ℃에 비해 낮은 응력을 보이는데 이는 175 ℃의 높은 온도에서 분자사슬의 저항이 줄어들었기 때문으로 판단된다. Tg 이상에서도 온도에 따라 고분자 사슬의 저항이 달라서 응력-변형률 곡선이 다르게 나타남을 보여준다.

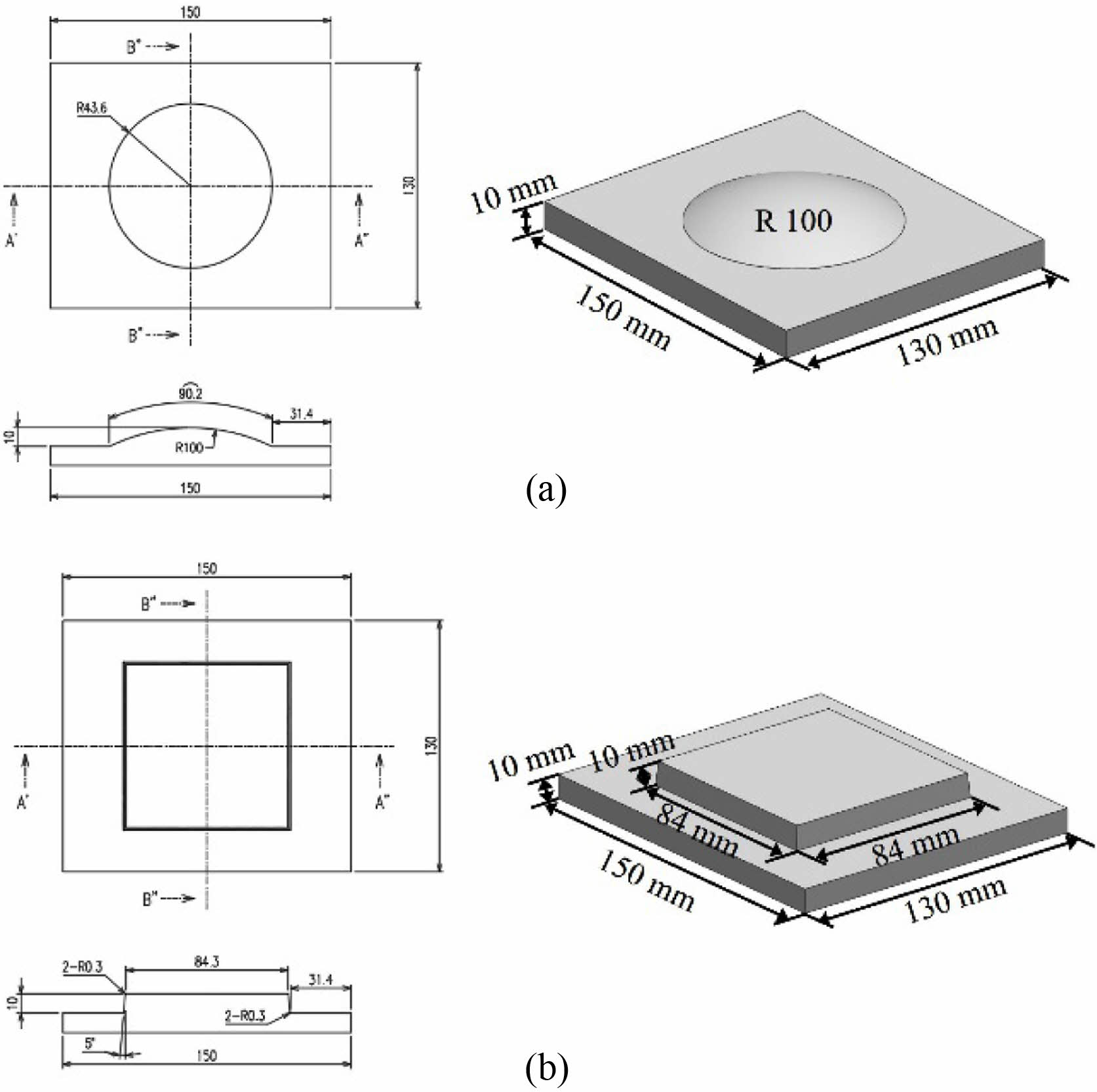

연구모델. PC/PMMA 다층 필름의 열성형성을 평가하기 위한 금형은 돔 형상과 큐빅 형상으로 이 두 가지의 모델이 Figure 3에 나타나 있다. 이 두 가지 연구모델을 기준으로 PC/PMMA 다층 필름이 열성형 시 변형이 어떻게 나타나는지 관찰하였다.

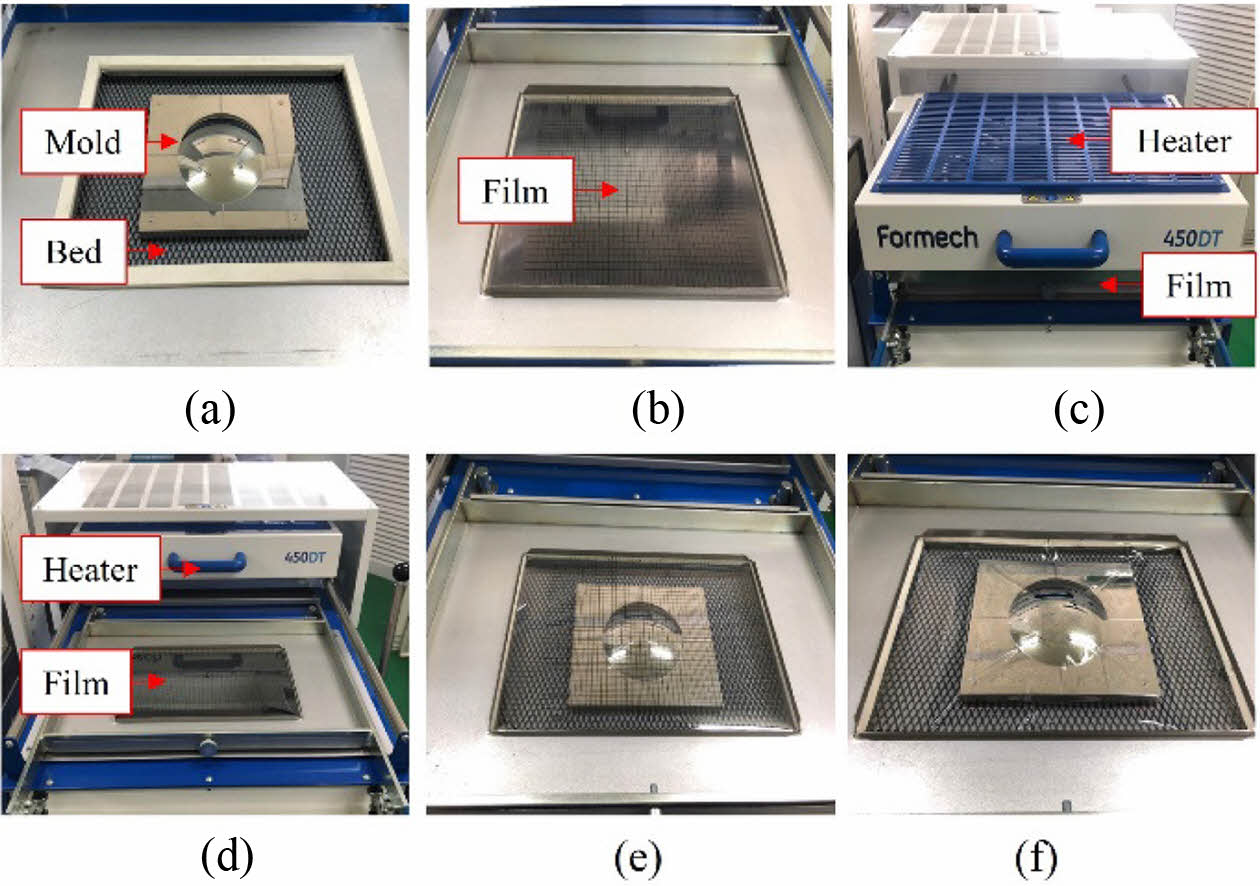

열성형 공정 및 공정조건. 다층 필름의 열성형성 평가를 위한 열성형 실험은 450DT(Formech, UK) 열성형 장비를 사용하여 수행하였다. 해당 장비의 최대 성형 면적은 430 × 280 mm이며, 최대 진공 압력은 0.085 MPa(25.5 inHg)이다.

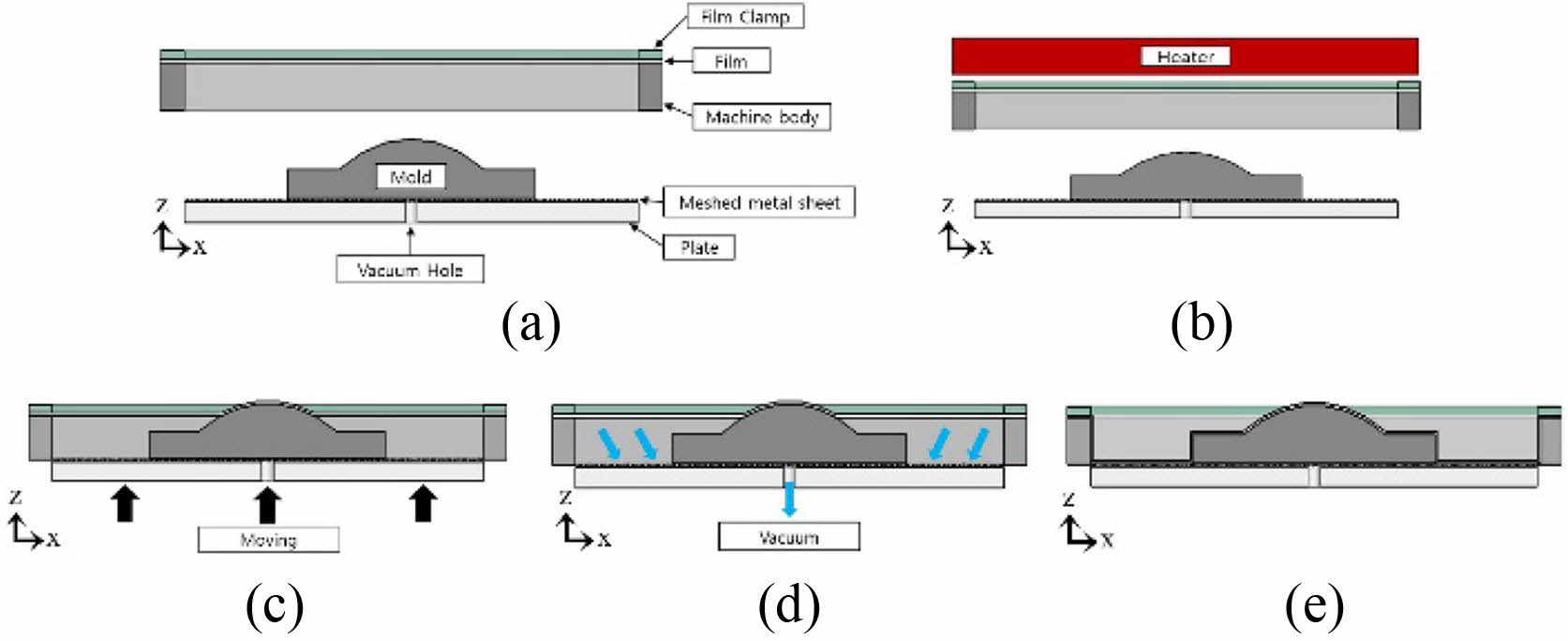

본 연구에서 적용된 진공 열성형 공정은 Figure 4에 나타나 있다. 공정은 열성형기 중앙부 베드에 금형을 위치시키며 시작된다. 열성형 대상 필름을 장비 중앙에 클램핑 방식으로 고정한 후, 히터를 이용하여 필름을 목표 성형 온도까지 가열한다. 가열이 완료되면 히터를 제거하고, 금형을 상승시켜 필름이 접촉하도록 한다. 금형 상승이 완료되면 금형이 올려져 있는 베드 아래에서 진공 압력을 적용한다. 성형이 완성되면 진공 압력 해제 후 냉각 과정을 거쳐 공정을 마무리한다.

열성형 공정 조건으로 돔 금형과 큐빅 금형 모두에 대해 성형 온도(필름의 가열 온도)는 150, 165, 175, 180 ℃로 설정하였다. 그 외의 조건은 고정조건으로, 금형 온도는 50 ℃, 진공 압력은 0.085 MPa, 진공 시간은 5 sec, 그리고 냉각 시간은 10 sec로 설정하였다. 성형 온도 범위는 이전의 연구에서 보고된 PC와 PMMA의 Tg인 148 ℃와 112 ℃ 이상에서 필름의 연신 특성이 향상된다는 결과를 바탕으로 선정하였다.35

성형품 평가 방법. PC/PMMA 다층 필름의 성형 상태를 평가하기 위해 편광 필름을 이용한 복굴절 이미지를 활용하였다. 복굴절 패턴은 성형 과정에서 발생하는 내부 응력에 의해 나타나는 현상이다.

본 연구에서는 이를 필름의 성형 완성도를 평가하는 도구로 활용하였다. 투명 필름의 성형 결과를 일반 시각으로 판별하기 어려운 점을 고려하여, 복굴절 패턴을 통해 성형의 완성도를 평가하였다. 즉, 복굴절 패턴이 연속적으로 나타나면 성형이 완성된 것이며 패턴의 불연속으로 나타나거나 패턴이 사라지면 성형이 완전히 이루어지지 않은 것이다. 즉 미성형 상태이다.

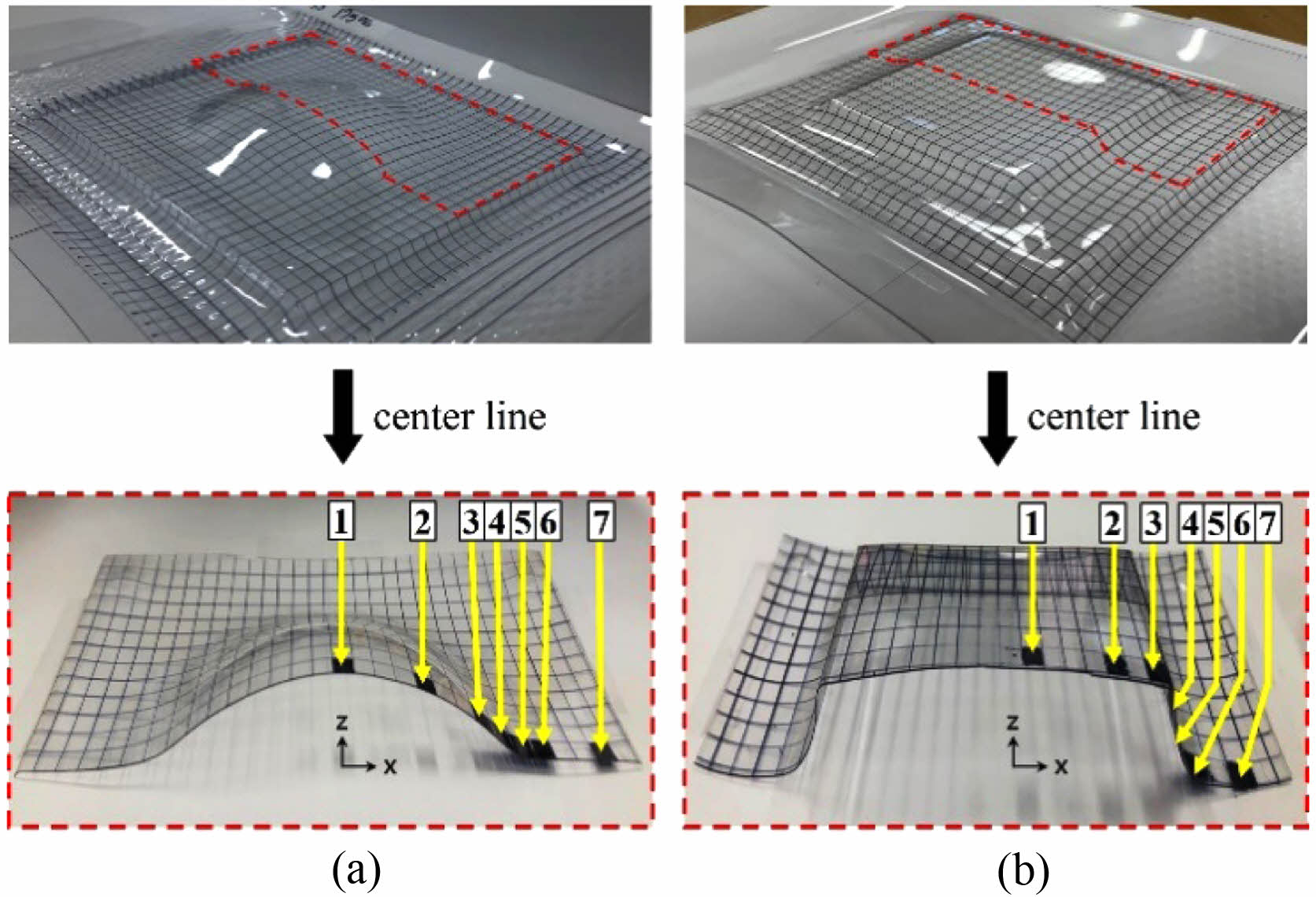

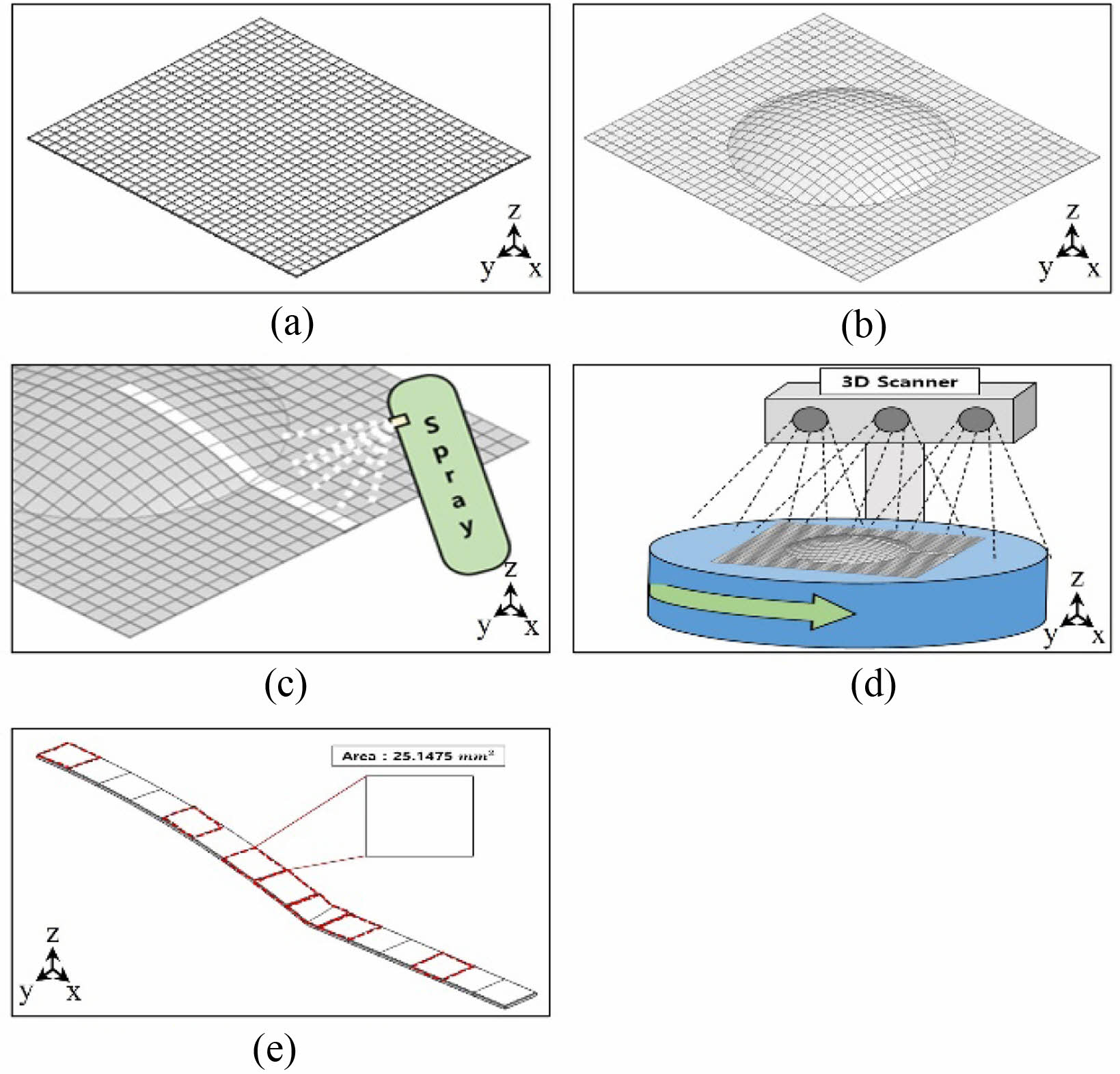

PC/PMMA 다층 필름의 열성형 전후 면적 연신율과 두께 분포 변화를 정량적으로 평가하기 위해 다음과 같은 측정 방법을 사용하였다. 열성형 전 PC/PMMA 다층 필름 표면에 5 × 5 mm 간격의 격자를 인쇄하여 변형 측정의 기준을 설정하였다. 열성형 전후 필름의 면적 연신율과 두께 비교는 시편의 중앙 라인에서 변형이 크게 발생하는 영역을 일곱 군데 선정하였으며, 이는 Figure 5에 나타나 있다.

면적 측정을 위해 열성형 된 필름에 스캔용 스프레이를 도포한 후 3D 스캐너(AICON Scanner SmartScan, South Korea)로 변형된 필름의 3D 데이터를 획득하였다. 이 3D 스캔 데이터는 Geomagic Design X(3D SYSTEMS, USA) 소프트웨어를 사용하여 분석하였다. 측정 과정이 Figure 6에 나타나 있다.

측정에서 면적 연신율 Ar(%)은 식 (1)을 이용하여 계산하였다.

여기서 A'는 성형 후 면적, A0는 성형 전 면적을 나타낸다. 성형 전 하나의 격자 면적은 25 mm2이다. 두께 측정은 열성형된 필름의 선정된 측정 위치에서 단면이 노출되도록 시편을 재단한 후, 광학현미경(Campose, Sometech, South Korea)을 사용하여 측정하였다. 이러한 측정 방법을 통해 PC/PMMA 다층 필름의 열성형 전후 면적과 두께의 변화를 분석하였다.

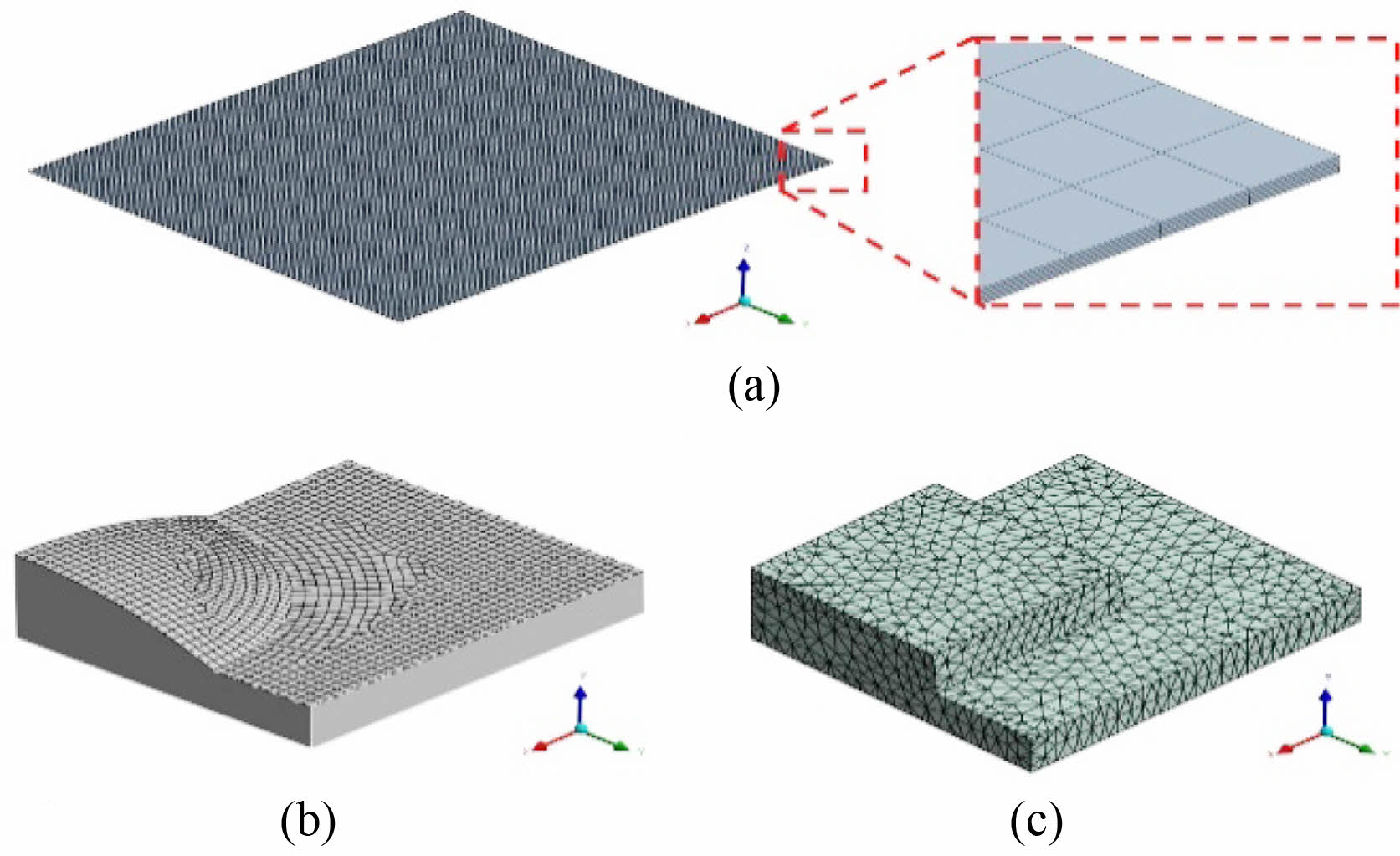

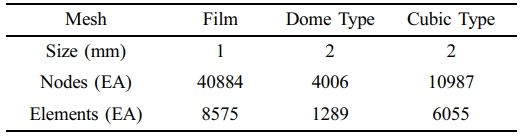

컴퓨터 해석. 해석에서는 상용 프로그램인 Ansys(Ansys, USA)를 이용하여 열성형 공정 중 PC/PMMA 다층 필름의 변형을 모사하였다. 필름과 금형 형상의 대칭성을 고려하여 형상의 1/4만 해석에 적용하였다. 필름과 연구 모델에서 생성된 메시 특성은 Table 2에 나타나 있다. 필름의 3차원 메시 타입은 사면체 요소로 설정하였다. 3차원 솔리드 메시 생성을 위해 필름의 두께 방향으로 다섯층으로 나누어 메시를 생성하였다. 연구모델인 금형에서의 메시는 금형 표면에 메시를 형성하였다. 해석을 위한 메시 형상이 Figure 7에 나타나 있다.

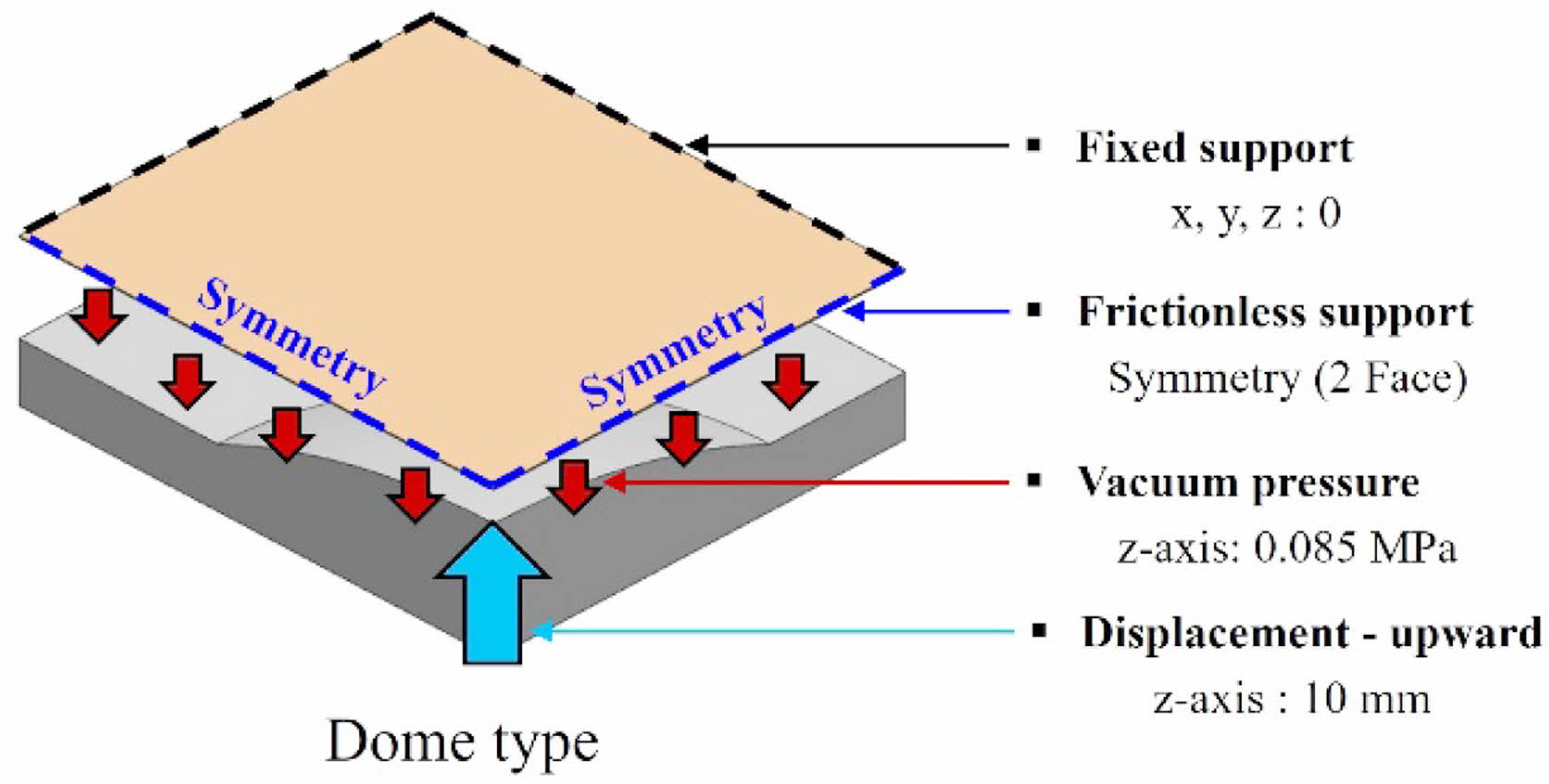

경계조건 및 공정순서. 해석을 위한 경계조건이 Figure 8에 나타나 있다. Dome type에서 경계 조건을 나타내고 있는데 Cubic type도 유사하다. 필름의 가장자리는 고정(fixed support)조건을 통해 고정하였다. 초기 필름과 금형 사이의 거리는 10 mm로 설정하였다. 금형의 상승은 remote displacement를 사용하여 구현하였다. 금형이 필름 방향으로 10 mm 상승 후 위치를 유지하도록 하였다. 금형 이동이 완료된 직후, 필름의 하부 면에 진공 열성형기의 최대 압력인 0.085 MPa를 적용하여 진공 성형 과정을 모사하였다. Figure 9에는 열성형 해석을 위한 공정 순서가 도식적으로 나타나있다.

열성형 과정에서 발생하는 필름과 금형 간의 접촉 조건은 마찰(frictional)을 적용하였다. 마찰계수(frictional coefficient)는 148 ℃에서 0.3, 165 ℃에서 0.4, 175 ℃에서 0.5로 설정하였다.36,37

물성모델. 본 연구에 사용한 필름의 응력-변형률 곡선을 기반으로 PC/PMMA 다층 필름의 열성형 공정을 모사하기 위해 물성을 일반 탄성모델인 등방성(isotropic), 직교 이방성(orthotropic) 그리고 초탄성 모델인 Mooney-Rivlin 모델을 사용하였다.

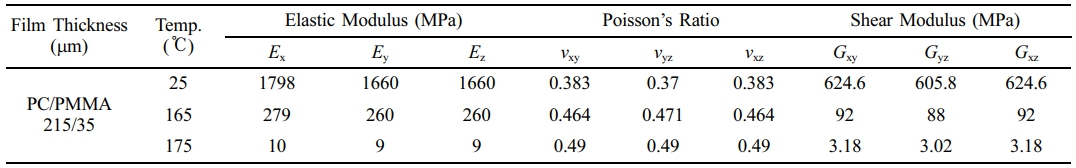

PC/PMMA 다층필름은 공압출 공정을 통해 제작된다. 이 과정에서 MD와 TD로 물성이 다르다. 이러한 특성을 고려하기 위해 직교 이방성 모델을 적용하였다.38,40 이 모델은 서로 수직인 세 주축 방향에서 독립적인 물성을 고려하여 더 정확한 재료 거동을 부여할 수 있다. 탄성계수(E)와 프와송비(ν)는 각 방향별 측정값을 사용하였다. 전단계수(G)는 다음 식 (2)과 같이 계산하였다.41,42

직교이방성 모델의 물성값이 Table 3에 나타나있다. 측정이 불가능한 두께 방향(z축) 물성은 TD 값으로 대체하였다.

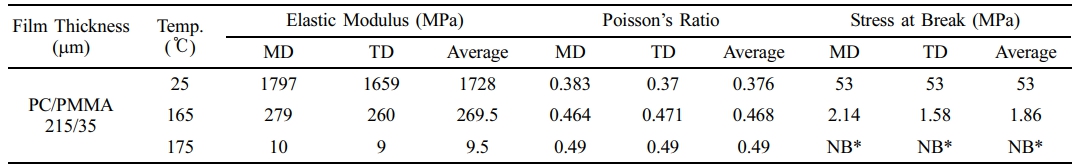

등방성 모델은 모든 방향에서 동일한 물리적 특성을 가정하여 해석의 복잡성을 줄이고 계산 효율성을 높이기 위해 채택하였다. 이 모델은 재료의 물성이 방향에 관계없이 일정하다고 가정하여 단순화된 해석을 가능하게 한다. 인장시험을 통해 측정한 MD와 TD의 물성값을 산술 평균하여 등방 물성으로 사용하였다. 평균 탄성계수(E), 파단강도(σ) 그리고 프와송비(n)가 Table 4에 나타나있다.

열성형 공정에서 PC/PMMA 다층 필름은 Tg 이상의 고온에서 큰 변형을 겪는다. 이 온도 범위에서 고분자 재료는 비선형적이고 복잡한 거동을 보인다. 일반적인 선형 탄성 모델로는 이를 정확히 표현하기 어렵다. 초탄성 모델은 열가소성 수지가 Tg 이상에서 보이는 대변형 및 비선형 거동을 효과적으로 표현할 수 있어 고온에서의 필름 변형을 더 정확하게 예측할 수 있다.28-30 초탄성 모델로 Mooney-Rivlin모델을 사용하였다. 165 ℃와 175 ℃에서의 인장시험 데이터를 이용하여 커브 피팅을 하여 해석하였다.

위와 같이 다양한 물성 모델을 사용하여 PC/PMMA 다층 필름의 열성형 과정에서 나타나는 복잡한 변형 거동을 종합적으로 분석하였다.

|

Figure 1 Schematic drawings of the co-extrusion process for multilayer films: (a) co-extrusion process; (b) isometric view. |

|

Figure 2 Stress-strain curves of PC/PMMA multilayer film at various temperatures: (a) room temperature (25 ℃); (b) 165 ℃; (c) 175 ℃. |

|

Figure 3 Two mold models used in this study: (a) dome type; (b) cubic type |

|

Figure 4 Thermoforming experiment procedure of PC/PMMA multilayer film: (a) set a mold on the bed; (b) film fixation; (c) film heating; (d) heater removal; (e) mold positioning; (f) vacuum application. |

|

Figure 5 Measurement locations of stretch ratio and thickness for thermoformed film: (a) dome type; (b) cubic type. |

|

Figure 6 Measurement of area stretch ratio using 3D scanner: (a) marking a grid on the film surface (5×5 mm); (b) deformed film gecometry after thermoforming; (c) spray on the area at measurement location; (d) scanning from multiple angles; (e) 3D CAD area extraction. |

|

Figure 7 Mesh generations for simulation: (a) film (quarter part); (b) dome mold (quarter part); (c) cubic mold (quarter part). |

|

Figure 8 Boundary conditions for computer simulation. |

|

Figure 9 Schematic drawings of vacuum forming procedure in simulation: (a) film setting; (b) film heating; (c) mold moving; (d) vacuum; (e) forming. |

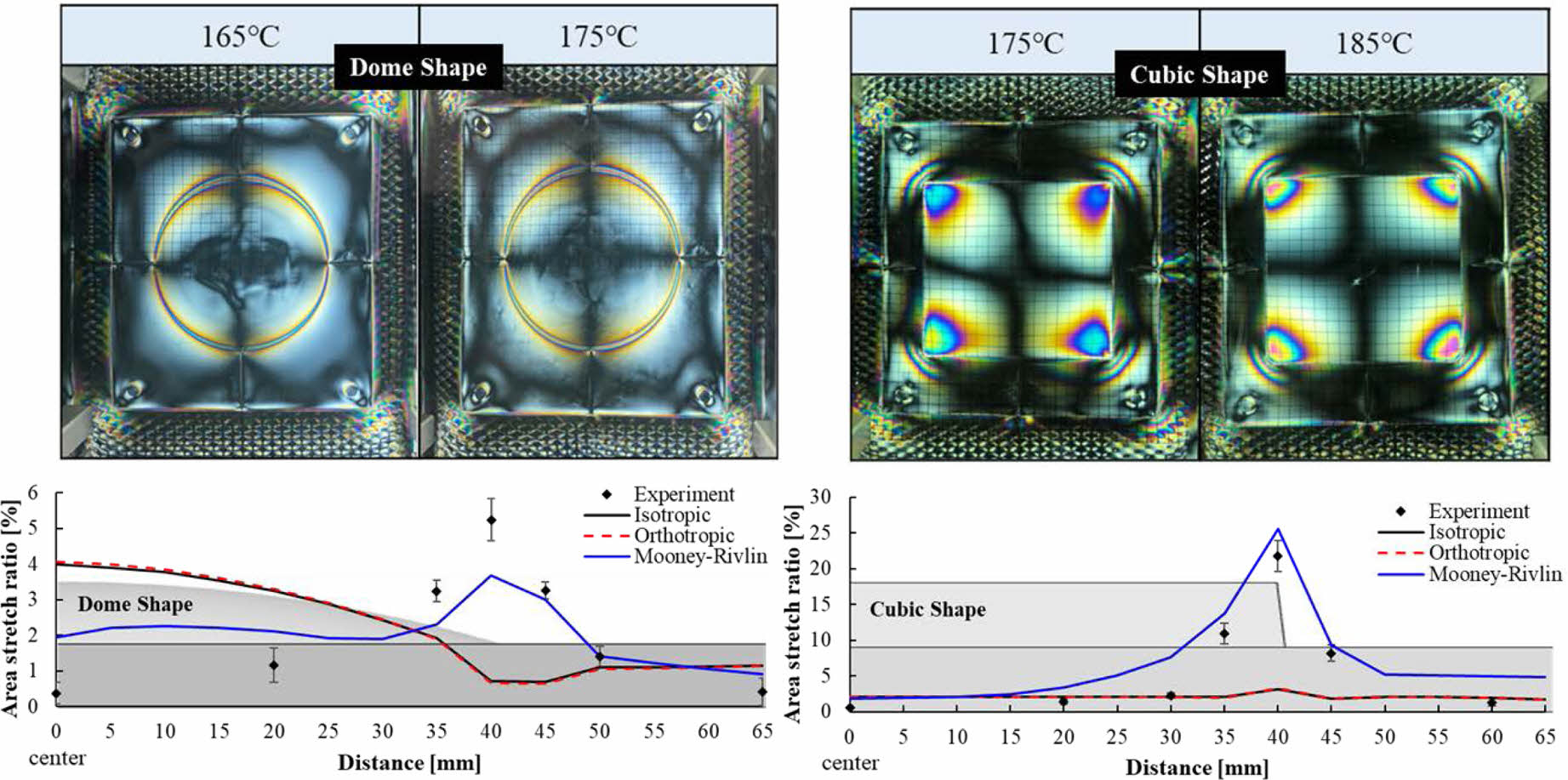

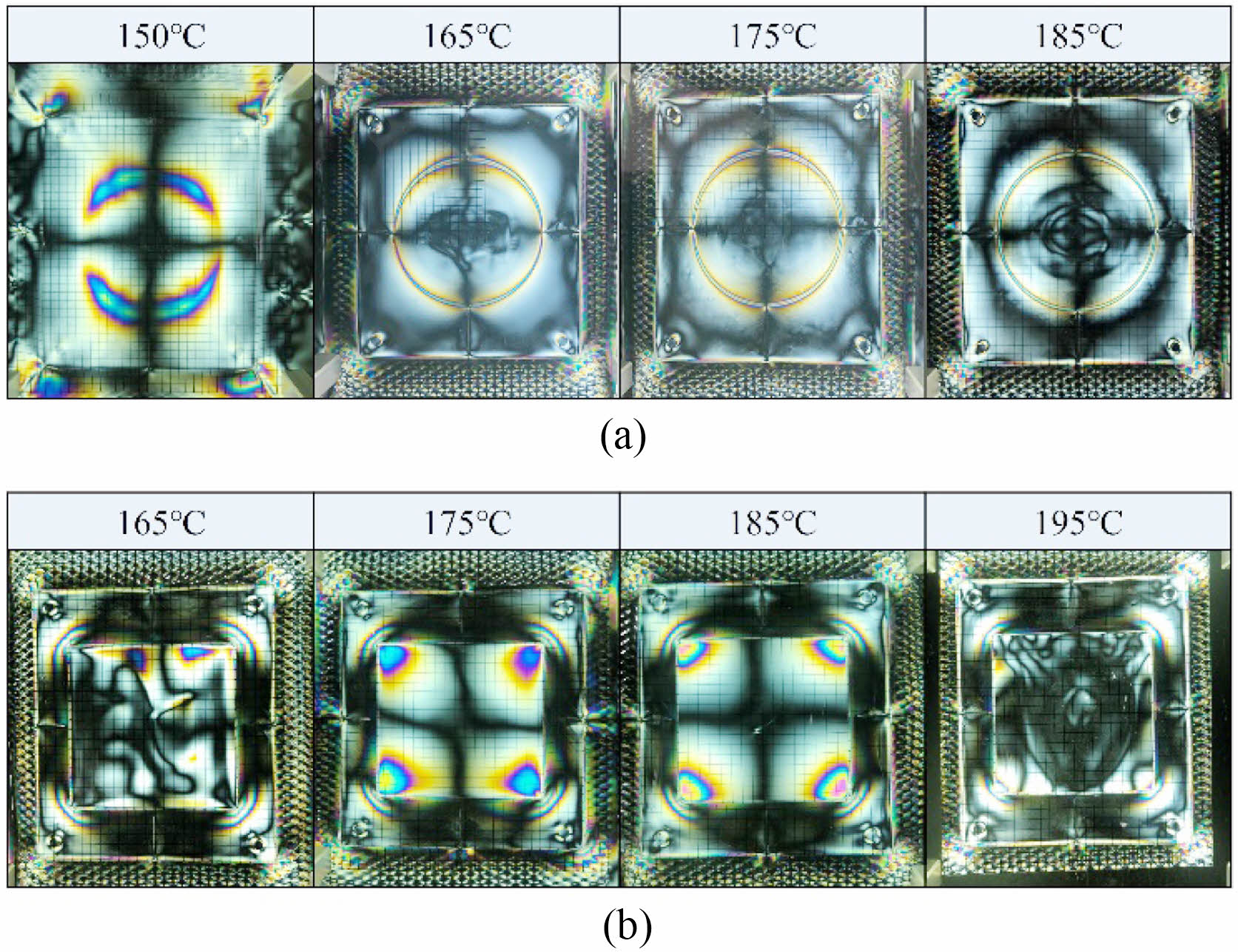

열성형 실험 결과. PC/PMMA 다층 필름의 열성형 특성을 평가하기 위해 돔 금형과 큐빅 금형을 사용하여 다양한 온도 조건에서 열성형을 수행하였다. 성형된 필름의 성형 완성도 및 외관 품질은 광탄성 장치를 통한 복굴절 패턴을 통해 정성적으로 평가하였다.

돔 금형으로 열성형된 필름의 복굴절 패턴 결과는 Figure 10에 나타나 있다. 돔 금형을 사용한 열성형 실험은 150, 165, 175, 185 ℃에서 수행하였다(Figure 10(a)). 150 ℃에서 성형된 필름은 불연속적인 복굴절 패턴을 보여 미성형 상태로 판단된다. 165, 175 ℃에서는 매우 균일하고 연속적인 복굴절 패턴이 관찰되었으며, 중심부에서 주변부로 이어지는 일정하고 대칭적인 색상 분포로 완전한 성형 상태로 판단된다. 185 ℃에서는 중앙부에 불연속적인 복굴절 패턴이 관찰되어 과도한 열로 인해 주름이 발생되었다고 판단된다.

큐빅 금형으로 열성형된 필름의 복굴절 패턴 결과는 Figure 10(b)에 나타나 있다. 큐빅 금형을 사용한 열성형 실험은 165, 175, 185, 195 ℃의 온도에서 수행하였다. 165 ℃에서는 불균일하고 불연속적인 복굴절 패턴으로 미성형 상태임이 확인되었다. 175 ℃와 185 ℃에서 성형된 필름들은 연속적인 복굴절 패턴을 보여 완전히 성형이 이루어진 것으로 판단된다. 큐빅 형상의 모서리와 면에 걸쳐 대칭적이고 균일한 복굴절 패턴을 보인다. 특히 모서리 부근에서 나타나는 선명한 색상 변화는 필름이 금형의 형상을 정확히 따라 성형되었음을 시사한다. 반면 195 ℃에서는 큐빅 형상의 모서리 부분에서 불규칙한 복굴절 패턴을 보이는데 이는 높은 성형온도로 필름에 주름이 발생한 것으로 판단된다.

열성형 적정 온도는 돔 형상에서는 165-175 ℃, 큐빅 형상에서는 175-185 ℃로 판단된다. 변형이 크게 일어나는 큐빅 형상에서는 높은 성형 온도가 더 적합하게 나타났다. 이 온도 범위에서 필름은 금형에 균일하게 밀착되어 완벽한 성형을 보였다. 특히 복잡한 형상의 모서리 부분에서도 안정적인 성형 특성을 보였다.

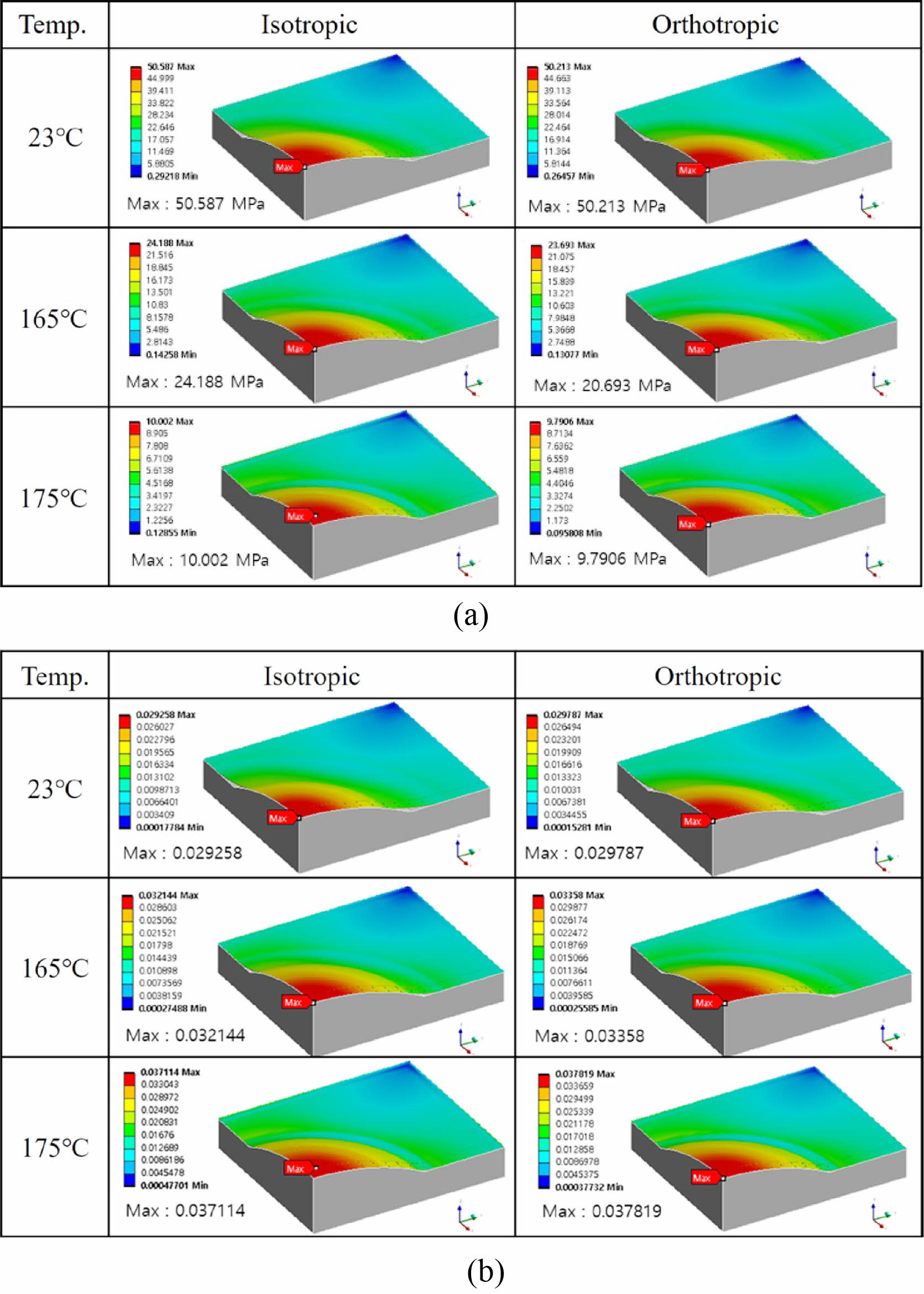

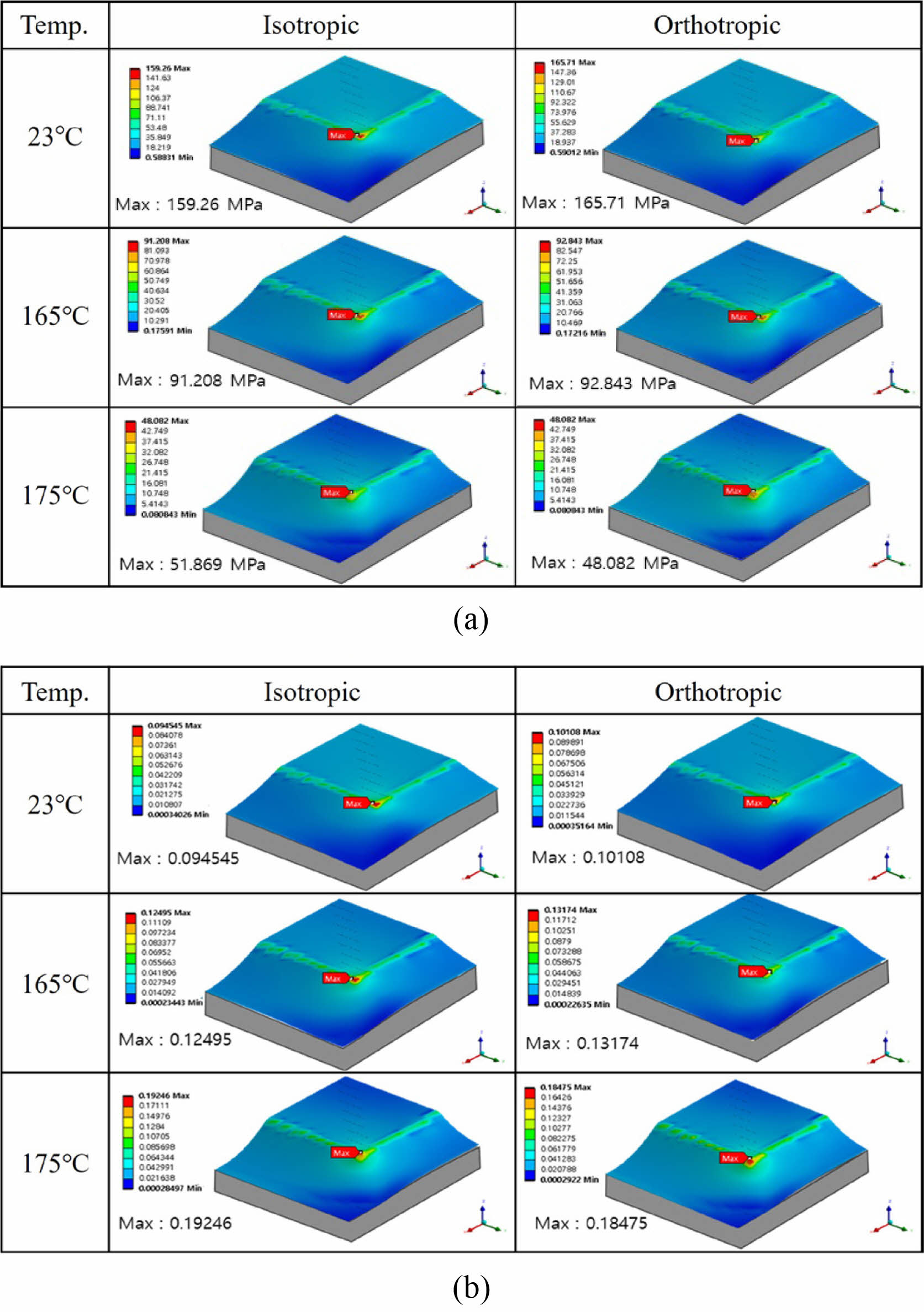

열성형 해석 결과. PC/PMMA 필름의 열성형 특성을 평가하기 위해 돔 형상과 큐빅 형상 금형을 사용하여 상온(25, 165, 175 ℃)에서의 물성값을 이용하여 컴퓨터 해석을 수행하였다. 각 형상에 등방성 및 직교 이방성 모델을 적용하여 등가 응력(equivalent stress)과 등가 탄성 변형률(equivalent elastic stain)을 분석하였다.

돔 형상 금형으로 성형된 필름의 결과는 Figure 11에 나타나 있다. 등방성 모델의 최대 응력은 돔 정점에서 나타났으며 상온, 165, 175 ℃에서 각각 50.59, 24.19, 10.00 MPa로 나타났다. 직교 이방성 모델에서는 동일 위치에서 50.21, 20.69, 9.79 MPa로 관찰되었다. 성형 온도가 증가할수록 최대 응력은 크게 감소하였다. 최대 등가 탄성 변형률은 등방성 모델에서 0.029258, 0.032144, 0.037114, 직교 이방성 모델에서 0.029787, 0.033580, 0.037819를 보였다.

큐빅 형상 금형으로 성형된 필름의 결과는 Figure 12에 나타나 있다. 등방성 모델의 최대 응력은 큐빅 모서리에서 나타났으며 상온, 165, 175 ℃에서 각각 199.26, 91.21, 51.87 MPa로 나타났다. 직교 이방성 모델에서는 165.71, 92.84, 48.08 MPa를 보였다. 돔에서와 같이 성형 온도가 증가할수록 최대 응력이 크게 감소하였다. 최대 등가 탄성 변형률은 등방성 모델에서 0.094545, 0.124950, 0.192460, 직교 이방성 모델에서 0.101080, 0.137740, 0.184750으로 측정되었다.

두 형상 모두에서 온도 증가에 따라 최대 응력은 감소하고 최대 변형률은 증가하는 경향을 보였다. 이는 온도 상승에 따른 재료의 강성 감소와 유연성 향상에 기인한 것으로 판단된다. 응력과 변형률의 분포는 금형 형상에 따라 특징적인 패턴을 보였다. 돔 형상에서는 정점에 집중되는 현상이 관찰되었다. 반면, 큐빅 형상에서는 모서리 부분에서 높은 응력 집중이 나타났다. 큐빅 형상의 경우, 모서리 부분의 설계가 제품의 품질과 성형성에 크게 영향을 미칠 수 있음을 시사한다. 두가지 모델에서 모두 최대 응력이 파단응력 이하로 나타나서 성형 중 필름이 찢어지지 않을 것으로 예측되었다.

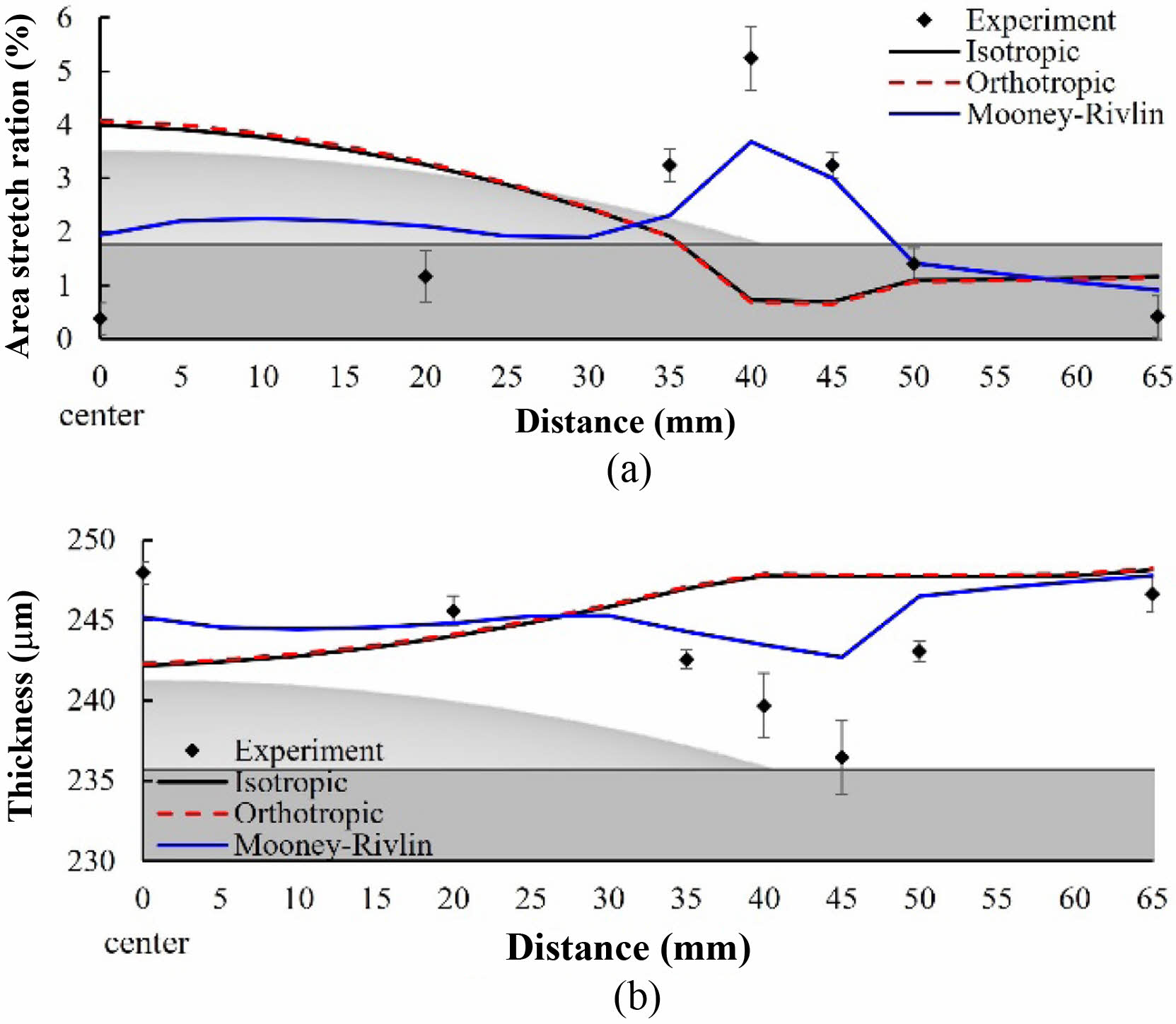

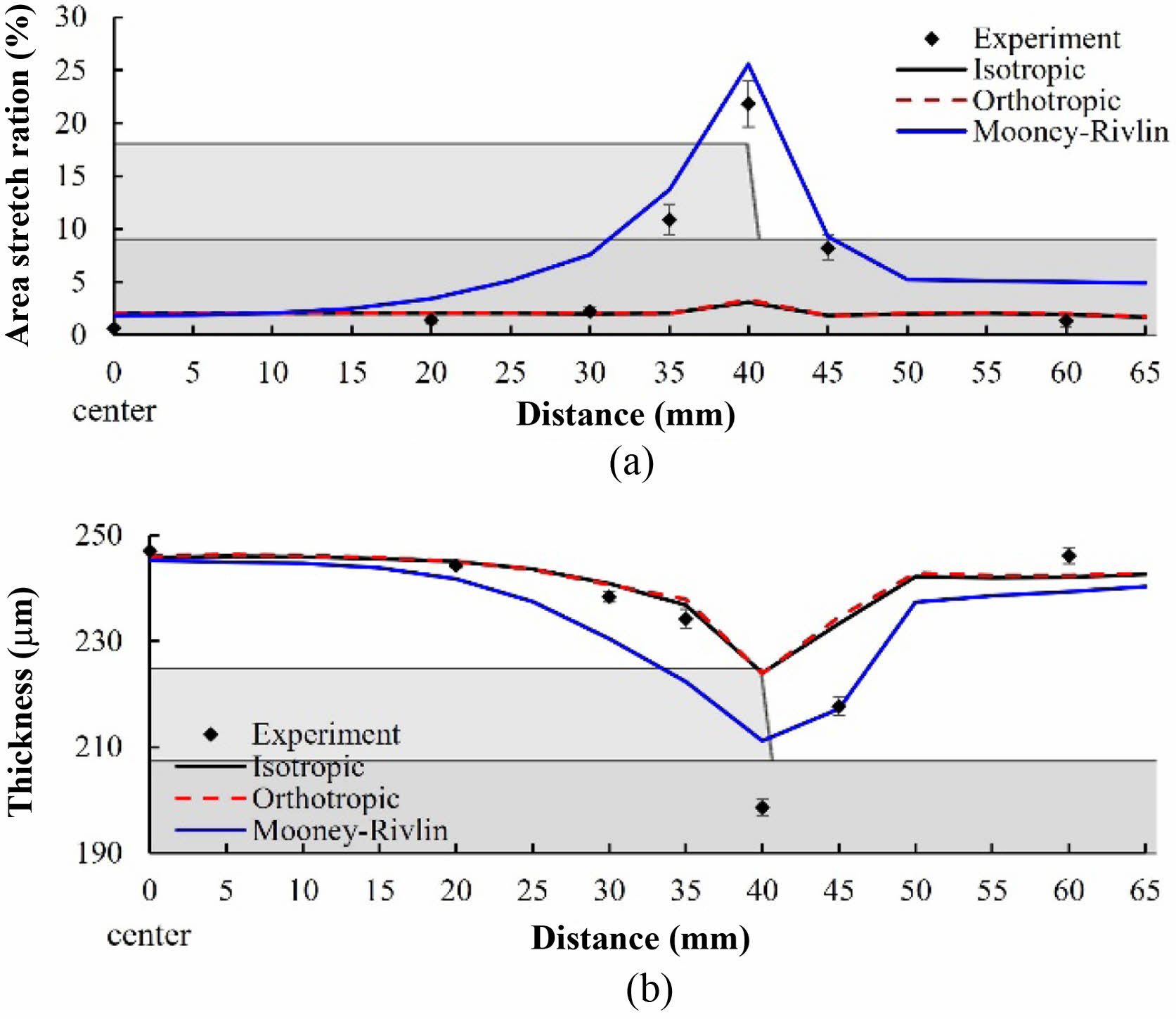

실험과 해석의 비교. PC/PMMA 다층 필름의 열성형 공정에 대한 실험 및 해석 결과를 비교하였다. 돔 형상은 165 ℃, 큐빅 형상은 175 ℃에서 성형된 필름의 중앙 단면에서 면적 연신율과 두께 분포를 측정하여 세가지 물성 모델의 해석 결과와 비교하였다. 측정 위치에 따른 필름의 변형 거동을 직관적으로 파악할 수 있도록 그래프의 배경에 금형의 단면 형상을 표시하였다.

돔 형상의 경우(Figure 13), 중심부에서 주변부로 이동할수록 점진적인 면적 연신율 증가와 두께 감소가 관찰되었다. 특히 돔의 곡률이 급격히 변하는 중앙에서 30-45 mm 구간에서 면적 연신율의 급격한 증가와 두께의 현저한 감소가 관찰되었다.

큐빅 형상에서도(Figure 14) 중심부에서 주변부로 갈수록 면적 연신율 증가와 두께 감소 경향이 관찰되었다. 모서리 부분인 중앙에서 35-45 mm 구간에서 최대 면적 연신율과 최소 두께가 측정되었다. 이 부분에서 필름의 과도한 변형이나 파손 가능성이 높음을 시사한다.

이러한 실험 결과와 세 가지 물성 모델의 해석 결과를 비교 분석하였다. 돔 형상으로 성형된 필름의 면적 연신율과 두께가 Figure 13에 나타나 있다. 면적 연신율의 경우 등방성 모델과 직교이방성 모델은 유사한 결과를 보였다. 그러나 이 두 모델은 초탄성 모델과는 큰 차이를 보였다. 돔 금형의 중심부인 0-30 mm구간에서는 세 모델 모두 실험 결과와 큰 차이를 보였다. 그러나 곡률이 급격히 변하는 구간인 30-45 mm에서 초탄성 모델이 실험 결과와 유사한 경향을 보였다. 두께 분포의 경우 등방성과 직교이방성 모델이 유사한 결과를 보였고 초탄성 모델과는 차이를 보였다. 초탄성 모델이 실험과 유사한 경향을 보였으나 값의 차이는 크다. 초탄성 모델에서 0-30 mm 구간에서는 실험값은 낮게 예측하였고 그 이후의 구간에서는 실험값보다 크게 예측하였다.

큐빅 형상으로 성형된 필름의 면적 연신율과 두께가 Figure 14에 나타나 있다. 면적 연신율의 경우 등방성 모델과 직교이방성 모델이 유사한 결과를 보였다. 그리고 큐빅의 모서리 부분을 제외한 영역에서 실험과 유사한 값을 보였다. 초탄성 모델은 대체적으로 전 영역에서 실험과 유사한 면적 연신율을 보였다. 두께 분포의 경우에는 등방성 모델과 직교이방성 모델에서 큐빅의 모서리를 제외한 영역에서 실험과 유사한 값을 보였다. 초탄성 모델은 전 영역에서 실험과 유사한 경향의 두께 분포를 보였으나 값에는 차이를 보였다.

돔 형상의 경우, 금형 상승 시 금형 윗 부분의 둥근 일부가 필름과 접촉하여 필름의 작은 면적이 고정된다. 이후 진공 압력이 가해질 때 필름이 넓은 영역에서 스트레치 되면서 스트레치 양이 적어 두께감소가 작다. 반면 큐빅 형상의 경우, 금형 상승 시 코어 윗면이 평평하여 필름과 넓은 면적으로 접촉하여 필름이 고정되고, 이후 진공 압력이 가해지면서 큐빅 금형의 모서리 부분에서 스트레치가 집중적으로 크게 일어난다. 이로 인해 모서리 부분에서 두께 감소가 매우 크게 발생한다. 필름 소재가 초탄성 현상을 보이는 구간이 스트레치가 큰 구간이고 초탄성 모델은 이 부분을 표현하고 있어서 상대적으로 스트레치가 많이 일어나는 큐빅 금형에서 실험과 해석 결과가 더 잘 일치하는 것으로 판단된다.

두 형상 모두에서 초탄성 모델인 Mooney-Rivlin 모델이 실험과 일치하는 경향을 보였으며 돔 형상보다는 큐빅 형상에서 더 일치하였다. 고온의 열성형에서는 필름의 이방성이 많이 해소되고 소재가 비선형 탄성을 보이기 때문에 초탄성 모델이 소재의 거동을 잘 표현했다고 판단된다. 따라서 PC/PMMA 다층 필름의 복잡한 변형 거동, 특히 급격한 기하학적 변화와 높은 온도 조건에서의 변형을 모사할 때 재료의 초탄성 특성을 고려하는 것이 유용하다고 판단된다.

|

Figure 10 Birefringence images of thermoformed PC/PMMA films at various temperatures: (a) dome type mold; (b) cubic type mold. |

|

Figure 11 Isotropic and orthotropic thermoforming simulation results in dome type mold: (a) equivalent stress; (b) equivalent strain. |

|

Figure 12 Isotropic and orthotropic thermoforming simulation results in cubic type mold: (a) equivalent stress; (b) equivalent strain. |

|

Figure 13 Area stretch ratio and thickness distribution in dome type thermoforming film: (a) area stretch ratio; (b) thickness. |

|

Figure 14 Area stretch ratio and thickness distribution in cubic type thermoforming film: (a) area stretch ratio; (b) thickness. |

본 연구에서는 PC/PMMA 다층 필름의 열성형 공정에 대한 실험 및 해석을 수행하였다. 실험 결과, 최적 성형 온도는 돔 형상에서 165-175 ℃, 큐빅 형상에서는 175-185 ℃ 범위로 확인되었다. 이 온도 범위에서 필름은 균일한 복굴절 패턴을 보이며 우수한 성형 품질을 나타냈다. CAE 해석 결과, 온도 증가에 따라 최대 응력은 감소하고 최대 변형률은 증가하는 경향을 보였다.

실험을 통한 면적 및 두께 분포 분석 결과, 형상에 따른 특징적인 면적 연신율 및 두께 분포 패턴이 관찰되었다. 돔 형상에서는 중심부에서 주변부로 갈수록, 특히 곡률 변화가 큰 구간에서 면적 연신율 증가와 두께 감소가 뚜렷했다. 큐빅 형상에서는 모서리 부분에서 최대 면적 연신율과 최소 두께가 측정되었다.

실험과 해석 결과의 비교 분석에서, 초탄성 모델인 Mooney-Rivlin 모델이 등방성과 직교이방성 모델에 비해 실험 결과와 더 유사한 예측을 보였다. 돔 형상의 경우, 곡률이 급격히 변하는 돔의 시작 구간에서 초탄성 모델이 실험에서 관찰된 면적 연신율과 급격한 두께 감소를 가장 잘 예측하였다. 큐빅 형상에서는 초탄성 모델이 실험과 더 잘 일치하였으며 모서리 부분의 급격한 면적 연신율과 두께 분포를 잘 예측하였다. 따라서 초탄성 특성을 고려한 Mooney-Rivlin 모델이 고온에서 PC/PMMA 다층 필름의 복잡한 변형 거동을 예측하는데 유용하였다.

- 1. Shin, Y. B.; Ju, Y. H.; Seo, I. S.; Lee, C.-R.; Kim, Y.-n.; Kong, K. j.; Kim, J.-W. Modified Inverted Layer Processing of Ultrathin Touch Sensor Impregnating Ag Nanowires with Both Enlarged Surface Coverage of Conductive Pathways and Ultralow Roughness. Electron. Mater. Lett. 2020, 16, 247-254.

-

- 2. Hwang, B.-Y.; Choi, S.-H.; Lee, K.-W.; Kim, J.-Y. Highly Stretchable and Transparent Electrode Film Based on SWCNT/Silver Nanowire Hybrid Nanocomposite. Compos. B. Eng. 2018, 151, 1-7.

-

- 3. Kim, H.-K.; Lee, S.; Yun, K.-S. Capacitive Tactile Sensor Array for Touch Screen Application. Sens. Actuator. A Phys. 2011, 165, 2-7.

-

- 4. Chen, S.-C.; Huang, S.-T.; Lin, M.-C.; Chien, R.-D. Study on the Thermoforming of PC Films Used for in-mold Decoration. Int. Commun. Heat Mass Transf. 2008, 35, 967-973.

-

- 5. Ghobadnam, M.; Mosaddegh, P.; Rezaei Rejani, M.; Amirabadi, H.; Ghaei, A. Numerical and Experimental Analysis of HIPS Sheets in Thermoforming Process. Int. J. Adv. Manuf. Technol. 2015, 76, 1079-1089.

-

- 6. Zidan, H. M.; Abu-Elnader, M. Structural and Optical Properties of Pure PMMA and Metal Chloride-doped PMMA Films. Physica B Condens. Matter. 2005, 355, 308-317.

-

- 7. Lalande, L.; Plummer, C. J. G.; Månson, J.-A. E.; Gérard, P. Microdeformation Mechanisms in Rubber Toughened PMMA and PMMA-based Copolymers. Eng. Fract. Mech. 2006, 73, 2413-2426.

-

- 8. Velasco, D. S.; De Moura, A. P.; Medina, A. N.; Baesso, M. L.; Rubira, A. F.; Cremona, M.; Bento, A. C. Preparation, Characterization, and Spectroscopic Properties of PC/PMMA Doped Blends: Study of the Effect of Rare-earth Doping on Luminescence, Quenching Rate, and Lifetime Enhancement. J. Phys. Chem. B. 2010, 114, 5657-5660.

-

- 9. Xu, Y.; Qin, J.; Shen, J.; Guo, S.; Lamnawar, K. Scratch Behavior and Mechanical Properties of Alternating Multi-layered PMMA/PC Materials. Wear 2021, 486, 204069.

-

- 10. Srinivasan, K. P.; Muthuramalingam, T.; Elsheikh, A. H. A Review of Flexible Printed Sensors for Automotive Infotainment Systems. Arch. Civ. Mech. Eng. 2023, 23, 67.

-

- 11. Anwer, A. H.; Khan, N.; Ansari, M. Z.; Baek, S. S.; Yi, H.; Kim, S.; Noh, S. M.; Jeong, C. Recent Advances in Touch Sensors for Flexible Wearable Devices. Sensors 2022, 22, 4460.

-

- 12. McCool, R.; Martin, P. J. The Role of Process Parameters in Determining Wall Thickness Distribution in Plug‐assisted Thermoforming. Polym. Eng. Sci. 2010, 50, 1923-1934.

-

- 13. Ayhan, Z.; Zhang, Q. H. Wall Thickness Distribution in Thermoformed Food Containers Produced by a Benco Aseptic Packaging Machine. Polym. Eng. Sci. 2000, 40, 1-10.

-

- 14. Tzeng, G. C.; Chen, R. H. On Flow Layer Uniformity in the Co-extrusion of Polymer Multilayer Film. Adv. Mat. Res. 2014, 939, 381-387.

-

- 15. Arabeche, K.; Delbreilh, L.; Adhikari, R.; Michler, G. H.; Hiltner, A.; Baer, E.; Saiter, J. M. Study of the Cooperativity at the Glass Transition Temperature in PC/PMMA Multilayered Films: Influence of Thickness Reduction from Macro-to Nanoscale. Polymer 2012, 53, 1355-1361.

-

- 16. Arabeche, K.; Delbreilh, L.; Saiter, J. M.; Michler, G. H.; Adhikari, R.; Baer, E. Fragility and Molecular Mobility in Micro-and Nano-layered PC/PMMA Films. Polymer 2014, 55, 1546-1551.

-

- 17. Xu, Y.; Qin, J.; Shen, J.; Guo, S.; Lamnawar, K. Scratch Behavior and Mechanical Properties of Alternating Multi-layered PMMA/PC Materials. Wear 2021, 486, 204069.

-

- 18. Hashemi, S. Temperature and Deformation Rate Dependence of the Work of Fracture in Polycarbonate (PC) Film. J. Mater. Sci. 2000, 35, 5851-5856.

-

- 19. Phillips, C. O.; Claypole, T. C.; Gethin, D. T. Mechanical Properties of Polymer Films Used in in-mould Decoration. J. Mater. Process. Technol. 2008, 200, 221-231.

-

- 20. Ray, S. S.; Bousmina, M.; Maazouz, A. Morphology and Properties of Organoclay Modified Polycarbonate/poly(methyl methacrylate) Blend. Polym. Eng. Sci. 2006, 46, 1121-1129.

-

- 21. Butzbach, G. D.; Wendorff, J. H. Polycarbonate-poly(methyl methacrylate) Blends: the Role of Molecular Interactions on Miscibility and Antiplasticization. Polymer 1991, 32, 1155-1159.

-

- 22. Bhushan, B.; Ma, T.; Higashioji, T. Tensile and Dynamic Mechanical Properties of Improved Ultrathin Polymeric Films. J. Appl. Polym. Sci. 2002, 83, 2225-2244.

-

- 23. Dong, Y.; Lin, R. J. T.; Bhattacharyya, D. Finite Element Simulation on Thermoforming Acrylic Sheets Using Dynamic Explicit Method. Polym. Polym. Compos. 2006, 14, 307-328.

-

- 24. Nied, H. F.; Taylor, C. A.; Delorenzi, H. G. Three‐dimensional Finite Element Simulation of Thermoforming. Polym. Eng. Sci. 1990, 30, 1314-1322.

-

- 25. Nam, G. J.; Lee, J. W.; Ahn, K. H. Three‐dimensional Simulation of Thermoforming Process and Its Comparison with Experiments. Polym. Eng. Sci. 2000, 40, 2232-2240.

-

- 26. McCool, R.; Martin, P. J. The Role of Process Parameters in Determining Wall Thickness Distribution in Plug‐assisted Thermoforming. Polym. Eng. Sci. 2010, 50, 1923-1934.

-

- 27. Yoo, Y. G.; Lee, H. S. Effects of Processing Conditions on Thickness Distribution for a Laminated Film During Vacuum-assisted Thermoforming. Trans. Mater. Process. 2011, 20, 250-256.

-

- 28. Rivlin, R. S. Large Elastic Deformations of Isotropic Materials IV. Further Developments of the General Theory. Philos. Trans. Royal Soc. A 1948, 241, 379-397.

-

- 29. Yeoh, O. H. Characterization of Elastic Properties of Carbon-black-filled Rubber Vulcanizates. Rubber Chem. Technol. 1990, 63, 792-805.

-

- 30. Ogden, R. W. Large Deformation Isotropic Elasticity–on the Correlation of Theory and Experiment for Incompressible Rubberlike Solids. Proc. R. Soc. Lond. A Math. Phys. Sci. 1972, 326, 565-584.

-

- 31. Sala, G.; Di Landro, L.; Cassago, D. A Numerical and Experimental Approach to Optimise Sheet Stamping Technologies: Polymers Thermoforming. Mater. Des. 2002, 23, 21-39.

-

- 32. Kim, G.; Lee, K.; Kang, S. Prediction of the Film Thickness Distribution and Pattern Change During Film Insert Thermoforming. Polym. Eng. Sci. 2009, 49, 2195-2203.

-

- 33. G'sell, C.; Jonas, J. J. Determination of the Plastic Behavior of Solid Polymers at Constant True Strain Rate. J. Mater. Sci. 1979, 14, 583-591.

-

- 34. Novotný, P.; Sáha, P.; Kouba, K. Fitting of K-BKZ Model Parameters for the Simulation of Thermoforming. Int. Polym. Process 1999, 14, 291-295.

-

- 35. Son, H. M.; Lee, C. W.; Yoon, S. H.; Lee, K. H.; Lyu, M. Y. Mechanical Properties at Room and Elevated Temperatures According to the Thickness Ratio of Coextruded Film Using Polycarbonate and Acrylic Resin. Polym. Korea 2023, 47, 757-765.

-

- 36. Takaffoli, M.; Hangalur, G.; Bakker, R.; Chandrashekar, N. Thermo-visco-hyperelastic Behavior of Polycarbonate in Forming of a Complex Geometry. J. Manuf. Process 2020, 57, 105-113.

-

- 37. Collins, P.; Lappin, J. F.; Harkin-Jones, E. M. A.; Martin, P. J. Effects of Material Properties and Contact Conditions in Modelling of Plug Assisted Thermoforming. Plast. Rubber Compos. 2000, 29, 349-359.

-

- 38. Hao, X. T.; Chan, N. Y.; Heck, C.; Tanigaki, N.; Paige, M. F.; Dunstan, D. E.; Smith, T. A. “Log-Rolling” Alignment in Friction-Transferred Light-Emitting Conjugated Polymer Thin Films. Macromolecules 2010, 43, 10475-10480.

-

- 39. Guadagno, L.; Naddeo, C.; D'Aniello, C.; Di Maio, L.; Vittoria, V.; Acierno, D. Cast‐extruded Syndiotactic Polypropylene Films: Preliminary Structural and Mechanical Results. Macromol. Symp. 2002, 180, 23-32.

-

- 40. Kierfeld, J.; Baczynski, K.; Gutjahr, P.; Kühne, T.; Lipowsky, R. Modelling Semiflexible Polymers: Shape Analysis, Buckling Instabilities, and Force Generation. Soft. Matter. 2010, 6, 5764-5769.

-

- 41. Kim, J. H.; Ahn, B. K.; Ruy, W. S. Numerical Analysis of Orthotropic Composite Propellers. J. Ocean Eng. Technol. 2019, 33, 377-386.

-

- 42. Gibson, R. F. Principles of Composite Material Mechanics; CRC press: New York, 2007.

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2025; 49(4): 479-488

Published online Jul 25, 2025

- 10.7317/pk.2025.49.4.479

- Received on Jan 17, 2025

- Revised on Mar 3, 2025

- Accepted on Mar 4, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Min-Young Lyu

-

Department of Mechanical Information Engineering, Graduate School of Seoul National University of Science and Technology 232 Gongneung-ro, Nowon-gu, Seoul 01811, Korea

- E-mail: mylyu@seoultech.ac.kr

- ORCID:

0000-0001-7554-2072

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.