- Development of Measurement Technology for Uptake and Diffusivity of Hydrogen Gas in Peroxide-Crosslinked EPDM Polymer Composites Blended with Fillers using Image Analysis Algorithm of Cylinder Water Level

Ji Hun Lee*, **,†

, Sang Koo Jeon**, Myung Chan Choi***, and Seung Yeon Kim****

, Sang Koo Jeon**, Myung Chan Choi***, and Seung Yeon Kim*****Department of Measurement Science, University of Science and Technology, Deajeon 34113, Korea

**Hydrogen Energy Materials Research Center, Korea Research Institute of Standards and Science, Daejeon 34113, Korea

***Korea Institute of Materials Convergence Technology, 152, Danggamseo-ro, Busanjin-gu, Busan 47154, Korea

****Department of Electronic Engineering, Kyung Hee University, 1732 Deogyeong-daero, Giheung-gu, Yongin, Gyeonggi-do 17104, Korea- 실린더 수위의 이미지 분석 알고리즘을 이용한 충전제가 함유된 페록사이드 가교 EPDM 고분자 복합체의 수소 기체 충전량 및 확산도 측정 기술 개발

*과학기술연합대학원대학교 한국표준과학연구원 측정과학전공, **한국표준과학연구원 수소에너지소재연구팀, ***한국소재융합연구원 탄성소재연구단, ****경희대학교 전자공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Polymer O-rings are used for gas sealing in high-pressure hydrogen vessels and transfer pipes at hydrogen refueling stations. In this study, a technique was developed to measure the hydrogen uptake and diffusivity of these polymer O-ring materials. After hydrogen is charged into the polymer material under high-pressure hydrogen environments up to 90 MPa, the pressure is reduced, and the material is placed into the empty space of a cylinder partially submerged in water. Due to the pressure difference, the hydrogen inside the polymer material is released. The released hydrogen causes a decrease in the water level inside the cylinder, corresponding to an increase in the hydrogen gas volume. To measure these volume changes in real-time, an algorithm that analyzes the brightness of the crescent-shaped water level image inside the cylinder was developed, allowing for precise real-time tracking of the water level. Using the volume change data, the amount of released hydrogen gas in moles is calculated by applying the ideal gas law. By applying this data to a self-developed diffusivity analysis program, the hydrogen uptake and diffusivity of the polymer material can be quantitatively evaluated. This technology was applied to evaluate hydrogen uptake and diffusivity in peroxide-crosslinked ethylene propylene diene monomer (EPDM) composites containing carbon black and silica fillers. The relationship between filler types and the hydrogen uptake/diffusivity of EPDM composites, was measured across a pressure range of 2 MPa to 90 MPa. The effects of fillers and pressure on hydrogen uptake and diffusivity were studied. Additionally, the correlation between the physical stability of EPDM composites and their hydrogen uptake/diffusivity was investigated. A positive proportional relationship was found between the volume expansion of the EPDM composite and the hydrogen uptake/diffusivity, while a negative proportional relationship was observed between the polymer's density and its hydrogen uptake/diffusivity.

수소 충전소의 고압 수소 용기와 이송용 배관의 가스 씰에는 고분자 오링이 사용된다. 본 연구에서는 이러한 고분자 오링 소재의 수소 충전량과 확산도를 측정할 수 있는 기술을 개발하였다. 최대 90 MPa의 고압 수소 환경에서 고분자 소재에 수소를 충전한 후 감압하고, 이를 물이 부분적으로 잠긴 실린더의 빈 공간에 넣으면 압력 차에 의해 고분자 소재 내부의 수소가 방출된다. 방출된 수소는 실린더 내부의 수위를 감소시키며, 이는 수소 가스 부피의 증가에 해당한다. 이러한 부피 변화를 실시간으로 측정하기 위해, 실린더 내부 초승달 형태의 수위 이미지를 밝기 분석하는 알고리즘을 개발하여 수위를 정밀하게 실시간 추적할 수 있다. 수위 변화, 즉 부피 변화 데이터를 기반으로 이상기체 상태 방정식을 적용하여 방출된 수소 기체의 몰 수를 계산한다. 이를 자체 개발한 확산도 분석 프로그램에 적용함으로써 고분자 소재의 수소 충전량과 확산도를 정량적으로 평가할 수 있다. 이러한 기술을 이용하여 고분자 소재의 물성 향상을 위한 카본블랙과 실리카 충전제가 함유된 페록사이드 가교된 ethylene propylene diene monomer(EPDM) 복합체 고분자 소재의 충전제의 종류 및 중량비 변화에 대한 EPDM 소재의 수소 충전량 및 확산도를 2-90 MPa 까지 측정하였다. 충전제와 압력의 영향에 대한 수소 충전량과 확산도 관계를 연구하였다. 또한 EPDM 고분자 복합체의 물리적 안정성과 수소 충전량 및 확산도의 상관성을 조사하였다. EPDM 복합체의 부피팽창과 수소 충전량과 확산도 사이에 양의 비례적인 관계가 발견되었고, 반면 고분자 소재의 밀도와 수소 충전량과 확산도는 음의 비례관계를 얻었다.

In hydrogen refueling stations, polymer O-rings are used for high-pressure hydrogen containers and transfer pipes to prevent gas leakage. A technology has been developed to measure the hydrogen uptake and diffusivity of the polymer materials used in these O-rings.This technology was applied to evaluate hydrogen uptake and diffusivity in peroxide-crosslinked ethylene propylene diene monomer (EPDM) composites containing carbon black and silica fillers. The relationship between filler types and the hydrogen uptake/diffusivity of EPDM composites, was measured across a pressure range of 2 MPa to 90 MPa. The effects of fillers and pressure on hydrogen uptake and diffusivity were studied.

Keywords: image analysis algorithm, polymer, hydrogen uptake, hydrogen diffusion, uncertainty, volumetric measurement.

본 논문은 2025년도 한국표준과학연구원의 수소스테이션 신뢰성 평가기술 개발 재원으로 지원을 받아 수행된 연구입니다(한국표준과학연구원-2025-GP2025-0014). 본 연구는 2024년도 산업통상자원부(MOTIE)의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(No. RS-2024-00449107).

저자들은 이해상충이 없음을 선언합니다.

수소는 분자 크기가 작고 가장 가벼운 기체로 빠르게 확산하는 성질로 인해 고분자 소재에 쉽게 침투하여 블리스터 파괴를 발생시키거나, 탄성이 저하되는 등 물성의 열화를 야기한다.1-10 반면 고압에서 고분자 소재에 흡착된 수소는 압력 제거 시 고분자 소재에 여러 변화를 일으킬 수 있다. 즉, 압력 감소로 수소가 급격히 탈착되는 과정에서 고분자 구조가 변형될 수 있으며, 이는 고분자의 물리적 물성(부피 및 밀도) 및 기계적 물성(인장강도, 경도 및 영구 압축 중음율)에 영향을 준다. 수소와의 반응으로 고분자 사슬이 분해되거나, 구조적 손상이 발생할 수 있다. 또한, 흡착된 수소가 탈착되면서 고분자의 부피 팽창이나 수축이 순차적으로 일어나고, 이로 인해 고분자 소재의 내구성이나 안정성에 영향을 준다고 알려져 있다.11-15

한편 수소 충전소, 수소전기차 등의 고압 수소 저장 용기와 수소 배관 등의 인프라 설비는 최대 90 MPa까지의 고압 수소 가스를 충전하여 수소차에 연료를 공급한다. 수소용기의 고압 수소 가스 실을 위한 오링 고분자 소재를 사용된다. 고압 수소 저장 용기의 라이너 소재로는 high density polyethylene(HDPE), 고압 수소 가스 실링 소재로는 acrylonitrile butadiene rubber(NBR), ethylene propylene diene monomer(EPDM), fluoroelastomer(FKM)의 고분자 소재들이 주로 사용되고 있다,16-25 고압 수소 가스의 충방전시 고분자 소재의 마모 및 온도/압력 반복 싸이클 등에 의한 열화 손상이나 판단으로 인한 가스가 누출되지 않도록 고분자 소재에 대한 안전성을 반드시 확보해야 한다. 즉 수소 가스의 누출에 의한 폭발이 발생되지 않고 안전성을 확보하기 위해서는 폴리머 소재의 수소 침투 및 확산 특성과 관련된 물성 변화와 물리적 안전성 정확하게 평가하는 기술의 개발이 매우 중요하다.26-30

이러한 고분자 소재의 수소 투과량과 확산도 측정을 위해 thermo desorption system(TDS), gas chromatography(GC),31-35 질량 분석법,36-39 압력 측정법,40-41 부피분석법42-49 등을 활용한 소재에 수소를 일정 시간동안 충전하고 시료를 꺼내어 측정하는 ex-situ 방법으로 수소 충전량과 확산도를 평가한 연구들이 많이 있다.50-58 한편 다른 방법은 in-situ 방법인데, 이는 고압 환경에서 원형 시트 형태의 고분자 시편을 두 개의 고압부와 저압부로 이루어진 셀 사이에 끼워서 압력차를 구동력으로 수소가 투과하는 것을 이용하여 투과도와 확산도를 얻는 차압법(differential pressure method)이다. 이 방법을 이용하여 고분자에서 수소의 용해도, 확산도, 투과도 등의 투과 특성을 평가할 수 있다.59-65

본 연구에서는 독창적이고 간편한 방법으로 수소의 투과 특성을 평가할 수 있는 ex-situ 방법을 개발하였다. 먼저 고분자 시료를 고압 수소 챔버에서 충전 후에 감압하여 꺼낸다. 이 시료를 수조에 잠긴 실린더내에 놓으면 고분자 소재에서 방출되는 수소에 의해 실린더의 수위가 점점 감소한다. 이를 디지털 카메라를 이용한 초승달 형상의 수위의 밝기의 위치를 추적하여 방출하는 수소량의 정량적인 값을 실시간 측정하는 방법이다. 이 결과를 확산도 분석 프로그램을66-69 이용하여 고분자 시료의 투과특성의 중요한 수소의 충전량과 확산도를 얻는다. 본 기술을 이용하여 각종 충전제를 함유한 페록사이드 가교된 EPDM 복합체의 2 MPa부터 90 MPa 압력까지 일정 시간 동안 고압 수소를 충전하여 수소 충전량과 확산도를 측정하였으며, 이 결과를 EPDM 복합체의 충전제의 조성비와 비교하여 해석하였다. 수소 충전량과 확산도와 물리적 안정성과의 상관연구를 수행하였다.

시료 배합. 에틸렌 프로필렌 디엔 고무(EPDM, 다우화학사, Nodel® IP 4760P, 미드랜드, 텍사스, 미국)는 65 wt%의 에틸렌과 5.0 wt%의 에틸리덴 노르보르넨(ENB)를 포함하며, 순수 EPDM 고무의 구성 요소로 사용하였다. 카본블랙(CB) 및 실리카 충전제(Si)가 함유된 EPDM 시료의 화학 조성에 대한 배합 레시피는 Table 1에 나타내었으며, 여기에는 충전제가 전혀 추가되지 않은 순수 EPDM Neat 1개, 카본블랙 충전제가 포함된 6개 시료, 실리카 충전제가 포함된 3개 시료가 포함된다. 두 종류의 카본블랙을 사용하였는데, 첫 번째 카본블랙은 고마모성 퍼니스(high abrasion furnace, HAF, N330)이고, 두 번째 카본블랙은 반강화 퍼니스(semireinforcing furnace, SRF, N774)로, 입자 크기는 각각 28-36 nm와 65 nm이다.

HAF CB와 SRF CB의 비표면적은 각각 76 m2/g과 30 m2/g 이다. 상업용 침전 실리카(Zeosil® 175 MP)는 비표면적이 175 m2/g으로, 벨기에 솔베이(Solvay)에서 공급되었다. 경화제는 20, 40, 60 phr의 충전제가 포함된 형태로 제조되었다. 여기서 phr은 parts per hundred rubber의 약자로 고무의 무게가 100 g 일때 충전제의 중량을 의미한다. 간편한 표시를 위해 충전제가 혼합된 EPDM 복합체는 EPDM Hx, EPDM Sy, EPDM Siz로 명명되며, 여기서 x, y, z는 각각 HAF, SRF, Silica 충전제의 phr 함량을 나타낸다. 예를 들어, EPDM H40은 40 phr의 HAF CB가 포함된 EPDM 복합체를 의미한다.

EPDM 복합체를 준비하기 위해 두 단계의 혼합이 사용되었다. 첫 번째 혼합 단계(마스터배치)에서는 내부 믹서(Banbury 로터 2개 장착)와 개방 롤 밀(모델: PK-RM20140930, 제조사: Pungkwang CO., 화성, 한국)을 사용하였다. 첫 번째 단계에서는 EPDM 고무, 강화 충전제(카본 블랙과 실리카), 가공 보조제(ZnO와 스테아르산)를 내부 믹서(3L kneader, 모리야마 Co., 도쿄, 일본)에서 혼합하였다. 채우기 계수는 0.8로 고정되었으며, 믹서의 시작 온도는 80 ℃로 설정하였다. 로터 속도는 30 rpm으로 설정하였다. EPDM 복합체는 3L kneader에 넣고 3분 동안 혼합한 후, 강화 충전제와 가공 보조제를 10분 동안 추가하여 혼합하였다.

두 번째 혼합 단계에서는 개방 롤 밀을 사용하여 마스터배치 복합체에 경화제와 가속제를 추가하였다. 롤 사이의 니프(nip) 간격은 3 mm로 설정하였으며, 마스터배치는 롤러에 넣고 1분 동안 혼합하였다. 이후 황, TBBS, MBT가 추가되어 약 2분 동안 혼합하였다. 믹서의 니프를 열고, 완성된 배치는 원통형 시트 형태로 절단하였다. 혼합 시간은 모든 복합체에서 동일하게 유지하였고, 경화 시트는 수압 프레스를 사용하여 160 ℃에서 최적 경화 시간을 기준으로 압축 성형하여 3 mm 두께로 준비하였다.

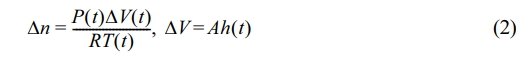

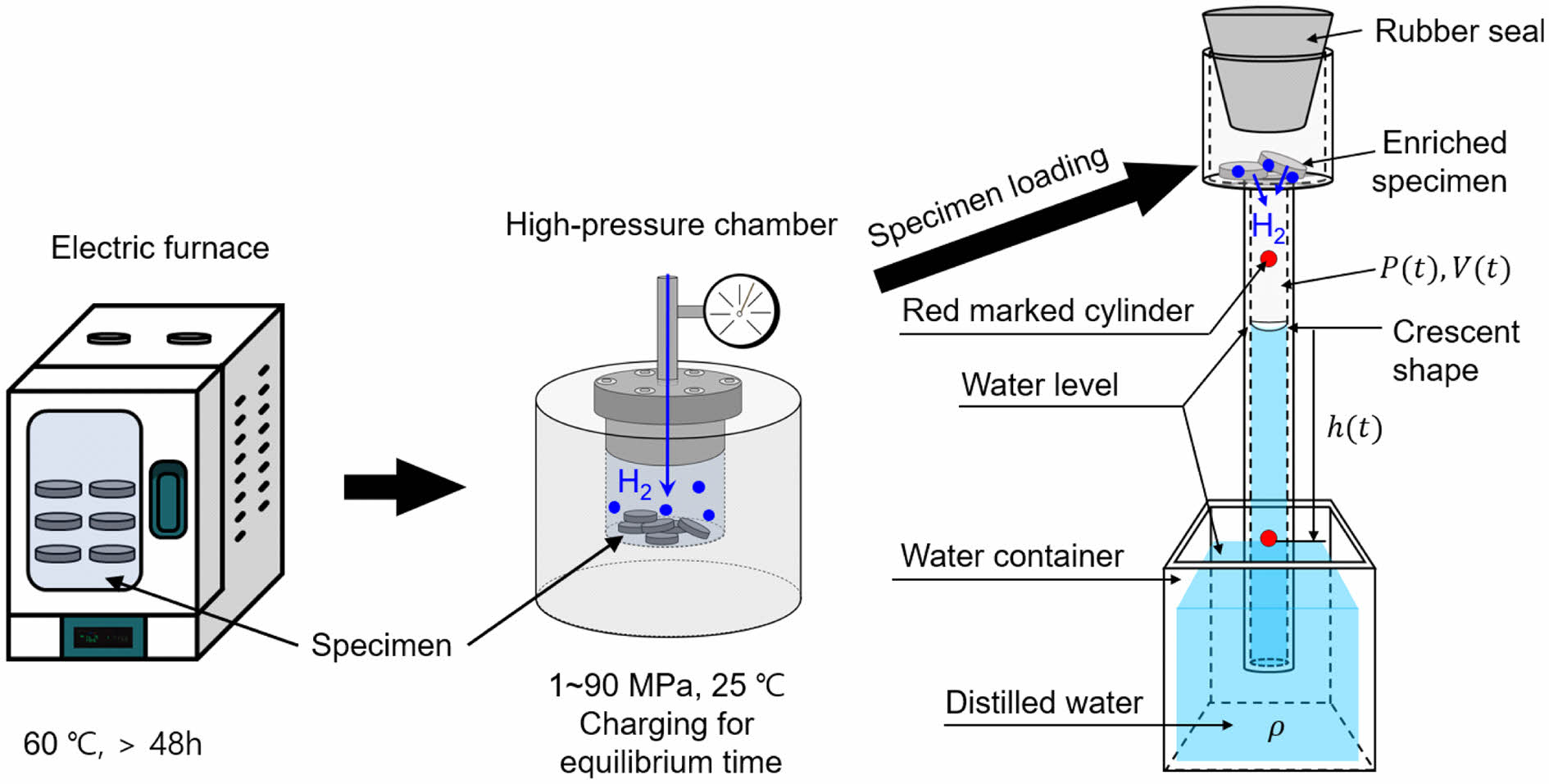

측정 절차. 고압 수소 가스 씰을 위한 오링의 소재로 사용하는 고분자 소재에서는 배합 과정을 거쳐서 제작이 완료되면 휘발성 유기화합물 등의 여러 종류의 탈기체(outgassing)가 상온에서 방출된다. 고분자에서 수소 기체만이 방출되게 하여 측정의 정확도를 높이기 위해서는 탈기체의 영향을 제거해야 하며 이를 위해 열처리가 필요하다. CSA CHMC 2에서는70 60 ℃, 48시간 이상의 열처리를 하도록 권고하고 있다. 전기로를 사용하여 열처리 과정을 포함하여 고분자 소재에서 수소 기체의 충전량 및 확산도 측정 절차는 다음과 같다(Figure 1).

a) 먼저 측정을 하기 전에 고분자 시편 내부의 탈 기체를 방출시키기 위해 Figure 1의 왼편의 전기로(electric furnace)에서 60 ℃, 48시간 이상 열처리를 진행한다. 열처리 후 고분자 질량 변화가 전자저울과 메스실린더를 사용하여 하루 동안 측정하여 10 wt·ppm/일 이내가 되었음을 확인한다.

b) 열처리가 완료된 고분자를 Figure 1 중간의 고압 수소 용기(high pressure chamber)에 넣어 원하는 압력에서 24시간 동안 충전 한다. 이때 가압 속도는 1 MPa/s로 유지한다. 두께가 10 mm 이상인 두꺼운 고분자 시편의 경우 수소 기체가 서서히 충전되기 때문에 포화 평행에 도달할 때까지는 시간이 더 걸리므로 48시간 이상 충전이 필요할 수 있다.

c) 고압 수소 용기에서 고분자 시료를 충전후 대기압으로 감압 후 고압 수소 용기를 열어 시편을 꺼낸 후 Figure 1의 오른편의 실린더의 윗부분에 고분자 시편을 넣는다. 그 후 실리콘 고분자(silicon plug)로 실린더를 밀봉하게 되면 고분자에서 방출되는 수소 기체로 인해 수위가 서서히 내려가기 시작한다. 이때부터 실린더의 수위 변화를 자체 개발한 이미지 분석 알고리즘을 이용하여 실시간으로 측정한다. 한편 고압 수소 용기의 내부 압력이 대기압에 도달했을 때의 시간을 0으로 하므로, 감압 후 측정을 시작하기까지의 시간지연(time lag)이 발생한다. 수소 총 충전량은 시간 지연을 보상해 준 값을 취한다.

d) 실린더의 수위가 더 이상 내려가지 않으면 측정을 종료한다. 두꺼운 고분자 시편의 경우 수소 기체가 서서히 방출되기 때문에 수일 정도는 측정할 수 있다. 측정시간은 고분자 시편의 확산도에 의존한다.

측정 원리. 감압 후 고분자에서 방출되는 수소 기체량은 Figure 1의 자체 개발한 실린더의 수상 포집 방법을 이용하여 수위의 변화량을 이미지 분석 프로그램을 이용하여 실시간으로 측정함으로써 얻는다. 먼저 Figure 1의 고압 수소 용기에 고분자 시편을 넣고 가압을 하면 수소 기체가 고분자 시편 내부로 확산하여 들어가는 현상이 발생한다. 이러한 용해-확산 현상이 평형 상태에 도달하기 위해 충분한 24시간 동안 수소를 충전한 후 대기압으로 감압을 하게 되면 고분자 시편 내부로 용해(침투)되었던 고압의 수소가 시편 외부로 서서히 방출된다. 이때 수소 기체 분자는 물에 잘 용해되지 않는 성질을 이용하여 Figure 1의 자체 제작한 실린더 윗부분의 비어 있는 공기 공간에 고분자 시편을 삽입한 후 실리콘 고분자로 밀봉하면 수소 기체가 실린더 내부의 물을 아래로 밀어내며 Figure 1의 오른편에 초승달 형상(crescent shape)의 수위(h)가 내려가게 된다. 마노미터 원리에 의해 감압 후 시간 변화에 따른 실린더 내부 비어있는 공간의 압력[P(t)]은 대기압과 수주압의 차이로 얻을 수 있다.

여기서 P0는 대기압, r는 25 ℃에서의 물의 밀도, g는 중력가속도, h(t)는 시간 변화에 따른 실린더 수위의 측정값이다. 또한 h(t)를 측정하여 실린더 내부의 수소 기체에 해당하는 부피를 구한 후, 수소가 상온 및 대기압 조건에서 이상기체 거동을 따르는 특성을 고려하여 이상기체 상태 방정식(PV = nRT)을 이용하면 수소 기체의 몰수(Δn)는 아래와 같다.

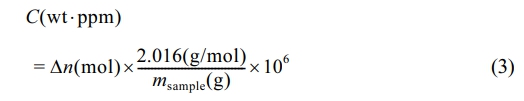

여기서 R은 기체상수(8.20544×10-5 m3·atm/(mol·K)), T(t) 실린더 내부의 시간에 따른 온도이고 A는 실린더 내부 단면적이다. 식 (2)의 몰 수의 측정으로 방출되는 수소 기체의 상대적인 질량(C)은 아래와 같다.

여기서 2.016(g/mol)은 수소 기체의 몰 질량이고, msample(g)은 사용한 시편의 질량이다.

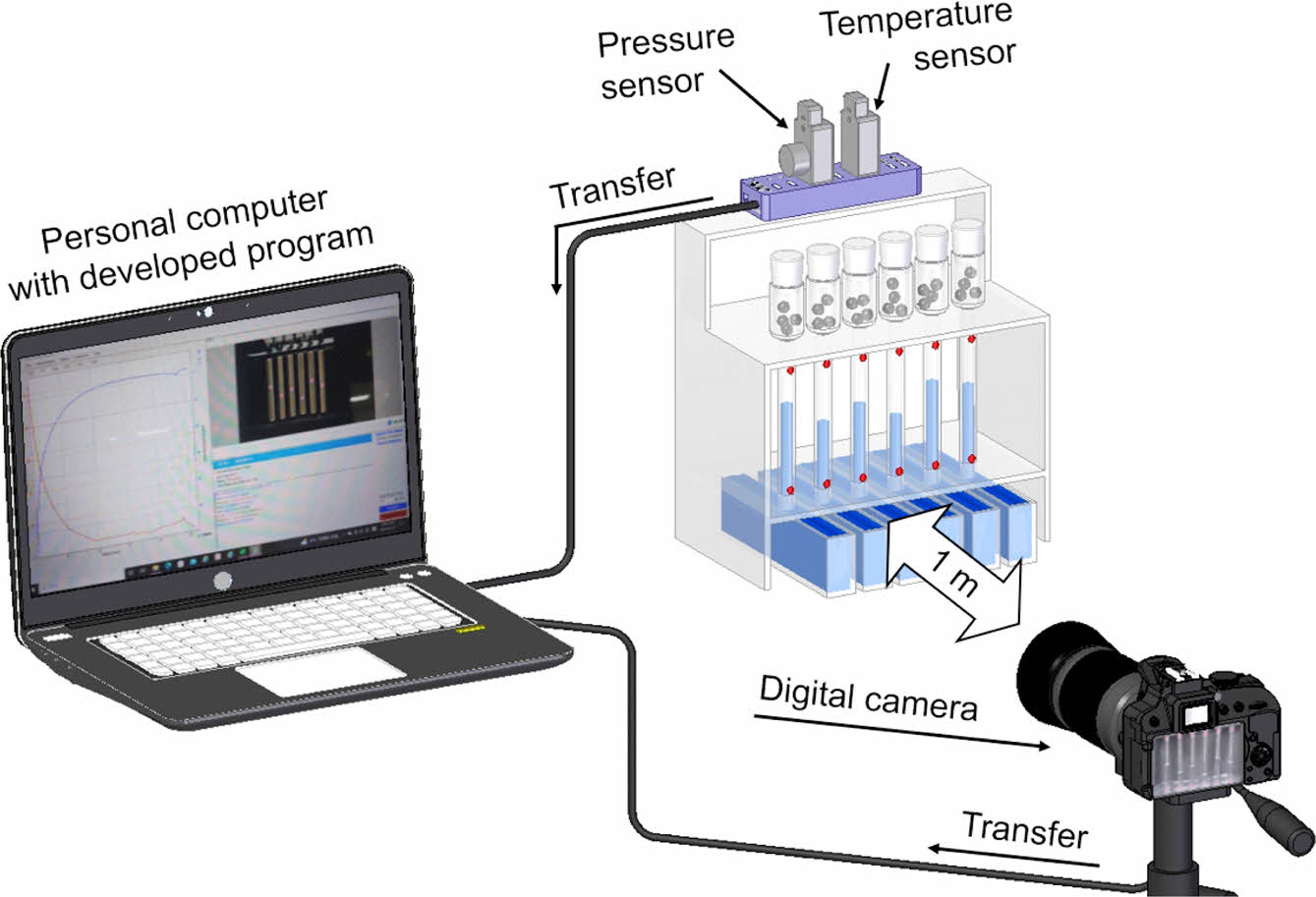

앞에서 개발한 방법을 이용하여 측정 효율을 높이기 위해 기술을 보다 더 업그레이드하였다. Figure 2는 6개의 채널에서 동시에 간섭없이 수위 측정을 위해 개발된 수위 센싱 시스템을 보여준다. 이 시스템은 6개의 유리 실린더, 1개의 온도 센서(UA10, DEKIST Co., Ltd., 용인, 한국), 1개의 압력 센서(UA52, DEKIST Co., Ltd.), 1대의 디지털 카메라(D800, Nikon Co., 도쿄, 일본) 및 개발된 프로그램을 운영하는 컴퓨터로 구성된다. 증류수가 채워진 용기에 부분적으로 잠긴 유리 실린더는 시료에서 방출된 수소로 인한 초승달 모양의 수위 변화를 측정하는 데 사용되었다. USB형 온도 센서와 압력 센서를 이용하여 얻은 온도와 압력은 수소로 충전한 시료에서의 수소 충전량을 식 (2)와 (3)을 이용하여 계산하는 데 사용된다. 디지털 카메라는 실린더에서 1 m 떨어진 곳에 설치되어 수위 이미지 왜곡 효과를 최소화하였다. 또한, 촬영된 이미지와 측정된 온도/압력은 실시간으로 개인용 컴퓨터로 전송된다.

수소 충전량 및 확산도 분석 프로그램. Figure 2에서 얻은 시료에 대한 방출 수소의 몰수의 실시간 측정데이터에서 식 (3)을 이용하여 얻은 상대적인 수소의 질량으로부터 수소의 충전량과 확산도를 얻는 방법과 이론을 간단히 설명하고자 한다. 고압 수소로 충전한 고분자 시편을 대기압으로 감압하면, 시편 내부와 외부의 압력 차이로 인해 초기에 수소 방출이 급격히 되다가 서서히 감소하게 된다. 이와 같은 비정상 상태(non-steady state)에서는 확산하는 수소 기체의 농도는 시간에 따라 변하게 되므로 고분자 시편 내부의 수소 기체 농도의 변화율은 확산 속도와의 관계를 나타내는 Fick’s 확산 제2법칙을 따르게 된다.71-73

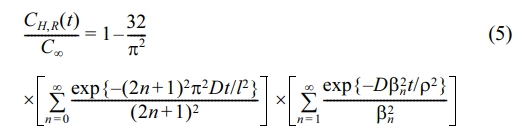

여기에서 D는 시험편 내의 기체 확산계수, c는 기체의 농도이다. 또한 원통형 모양의 시료인 경우 식 (4)의 Fick’s 확산 제2법칙의 해는 다음과 같이 복잡한 무한 급수로 이루어져 있다.74-76

식 (5)에서 CH,R(t)는 원통형 고분자 시료에 수소가 균일하게 분포되어 있다가 외부로 확산할 때 시간 t에서의 수소 방출량이다. l은 원통형 고분자 시료의 두께이며, ρ는 반지름, βn은 0차 베셀함수의 근이다. C∞와 D는 각각 수소의 충전량과 확산도이다.

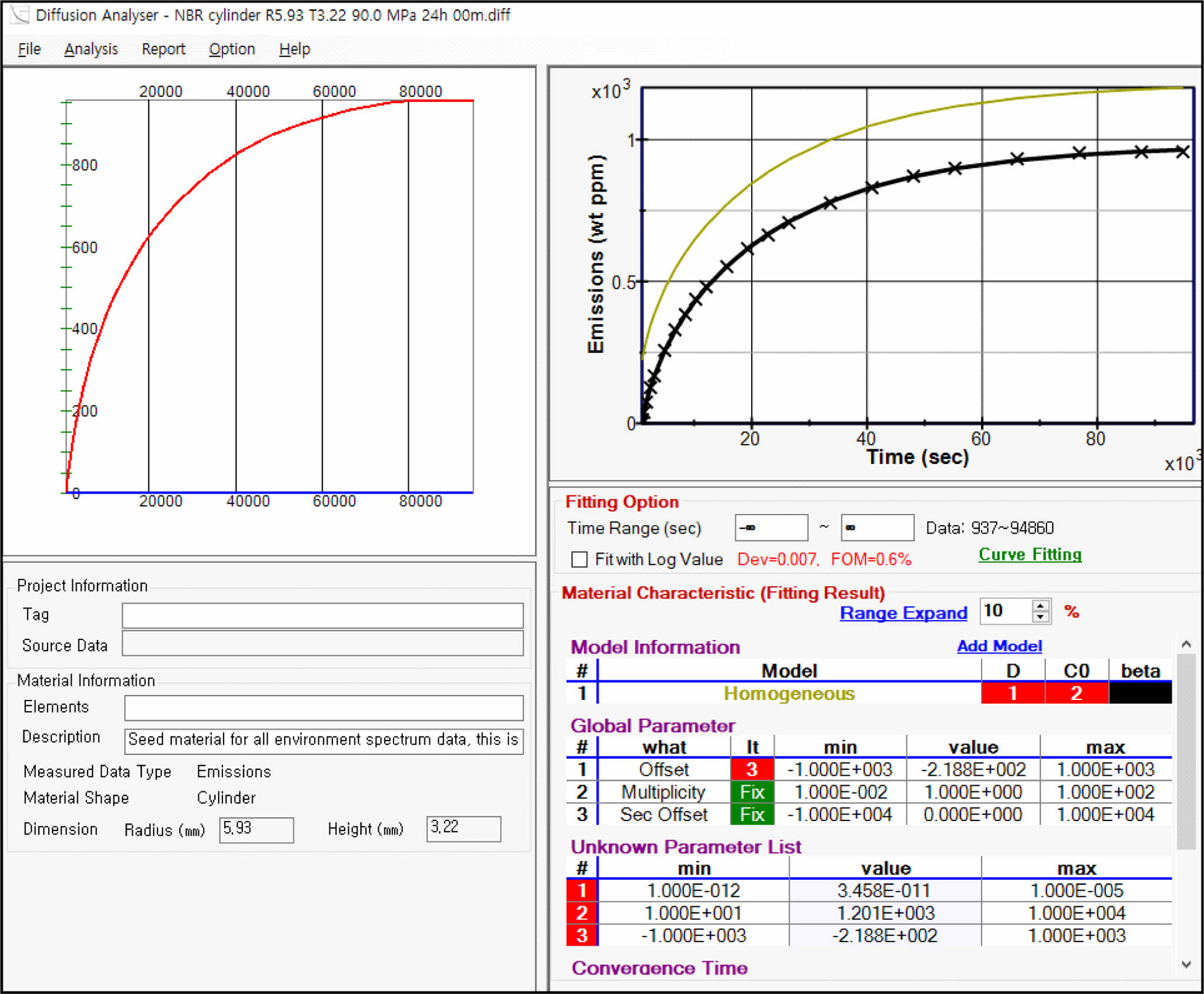

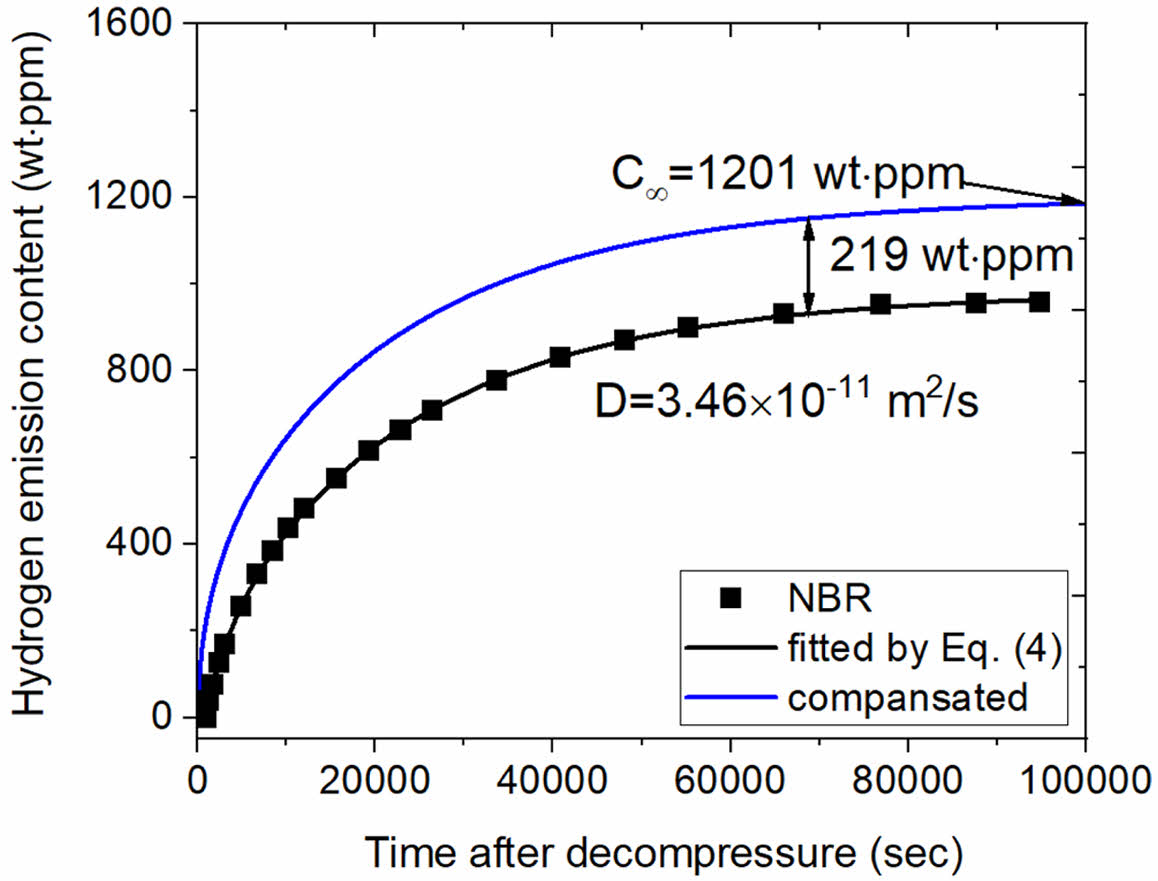

식 (3)에서 얻은 상대적인 수소의 질량을 식 (5)에 넣고 계산하여 수소의 충전량과 확산도를 얻는다. 한편 식 (5)은 항이 무한히 많은 무한급수의 전개식이기 때문에 전용 확산도 분석 프로그램을 이용하여 계산을 해야 한다. 그리고 측정 시작 전 시간지연 동안 방출된 수소 기체의 양을 보상하여 수소 충전량과 확산도를 구할 수 있도록 offset하는 기능이 포함되었다. Figure 3는 확산도 분석 프로그램을 이용하여 분석한 수소의 충전량(C∞)과 확산도(D)의 분석 예시를 보여준다. 왼쪽 아래에 원통형 모양의 시편의 반경(radius)과 두께(height)를 입력한 후, 오른쪽 중간에 위치한 curve fitting을 실행하여 오른쪽 아래에 보인 것과 같이 식 (3)에서 구한 각 시간에서의 방출 수소량을 식 (5)에 대입하여 최소자승법으로 각 매개변수를 최적화하여 계산하면 수소 확산계수와 수소 충전량 값을 얻을 수 있다. 즉, D=3.458×10-11 m2/s, C∞=1201 wt․ppm의 값을 얻는다. 여기서 오른쪽 맨아래 값은 offset 값이며, 이것은 시간지연 동안 빠져나간 수소량(wt․ppm)을 의미한다. 위의 방법으로 90 MPa 압력에서 수소를 충전한 EPDM 시료의 수소 충전량(C∞), 확산도(D) 그리고 offset(219 wt·ppm) 값을 분석하여 Figure 4에 다시 나타내었다.

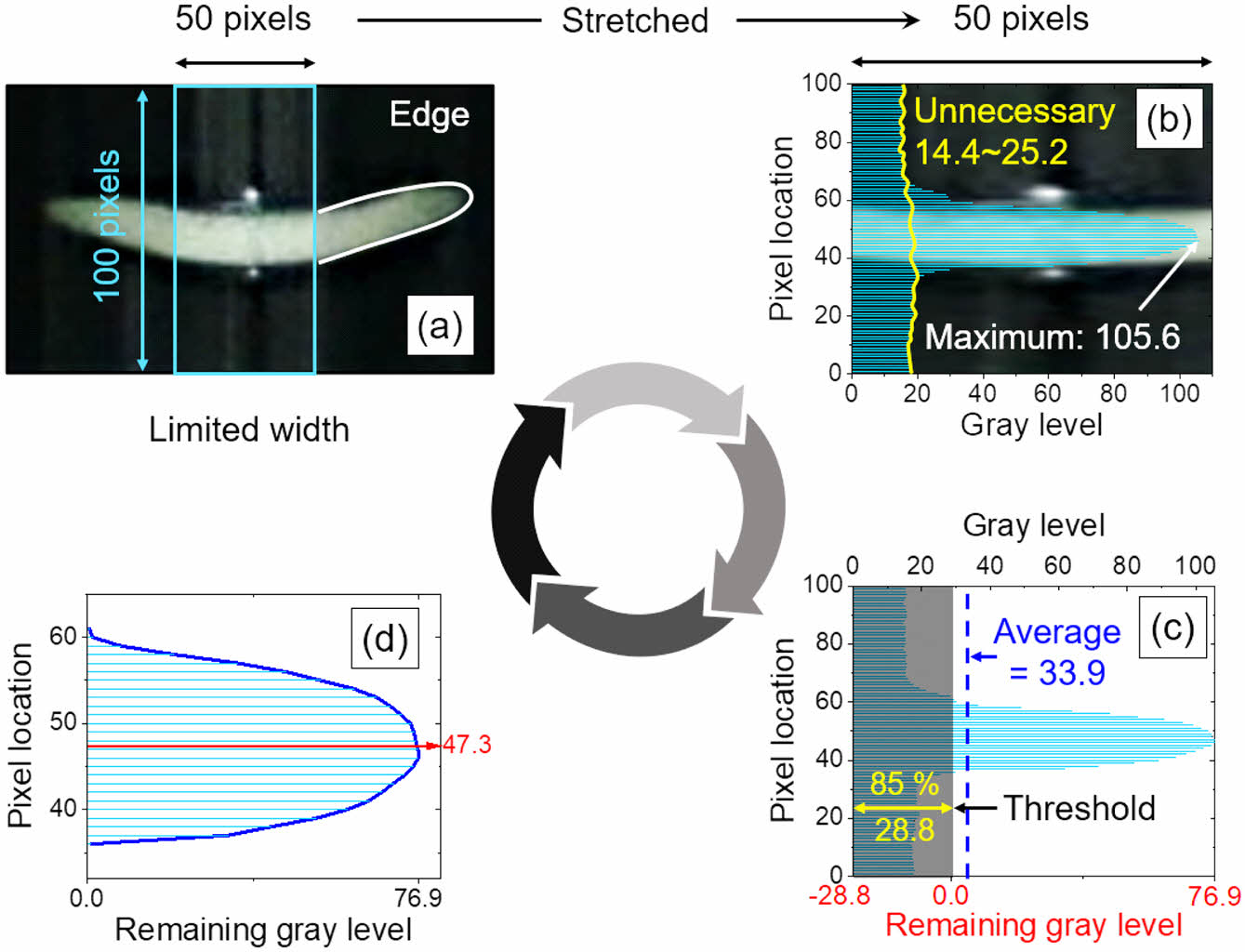

수위의 이미지 분석 알고리즘. Figure 5는 초승달 모양의 수위 ROI(Region of Interest)의 밝기 중심(CB)을 계산하여 수위의 정확한 위치를 결정하는 이미지 분석 알고리즘을 설명하고, 그 과정은 (a), (b), (c)와 (d) 순차적인 과정에 해당한다.

1) Figure 5(a)의 검은색 사각형은 수위 ROI의 중심 50 픽셀 너비와 100 픽셀 높이만의 밝기 분석 영역으로 제한된 것을 나타낸다. 초승달 모양의 수위 가장자리는 밝기가 희미하고 부분 변형이 밝기 분석에 영향을 미칠 수 있다. 따라서 우리는 수위 ROI의 밝기 분석 너비를 50픽셀과 100픽셀로 제한하여 가장자리의 영향을 제거하였다.

2) 수위의 밝기 분석 결과는 0(검은색)에서 255(흰색)까지의 회색 수준(gray level)으로 표현할 수 있다. Figure 5(b)는 x 축 50픽셀 너비로 제한된 이미지에서 y 축 0에서 99까지 각 픽셀에 대응하는 100개의 회색 수준을 나타낸다. 회색 수준의 크기는 파란색 막대로 표시된 수평 히스토그램으로 표현된다. 히스토그램 뒤에 있는 이미지는 Figure 5(a)의 제한된 너비 이미지를 x축을 따라 늘린 것이다. Figure 5(b)의 히스토그램에 따르면 가장 밝은 위치는 50픽셀 위치에서 최대 회색 수준인 105.6으로 나타난다. 또한, 제한된 너비 이미지의 어두운 영역에서 14.4에서 25.2까지에 해당하는 불필요한 회색 수준이 관찰되었다.

3) 정확한 수위 결정을 위해 불필요한 회색 수준은 임계값을 설정하여 제거하였다. Figure 5(c)와 같이 임계값은 100개의 회색 수준의 평균(33.9)의 85%인 28.8로 정했고, 임계값 이하의 회색 수준은 제거되었다. 평균의 85%에 해당하는 임계값은 실험실 조명으로 인한 불필요한 회색 수준으로 제거되어야 한다. 임계값 제거 후, 남은 회색 수준은 임계값을 0으로 시작하여 생성되고, 이 과정을 거친 후, 픽셀 위치와 남은 회색 수준을 사용하여 수위 결정을 위한 CB 분석이 수행된다.

4) CB는 흰색 초승달 모양 수위 이미지에서 밝기의 평균 위치를 나타내는 픽셀 위치이다. Figure 6(d)는 픽셀 위치와 남은 회색 수준을 분석하여 결정된 초승달 모양에서 CB의 픽셀 위치(LCB)를 나타냅니다. LCB는 다음의 방정식을 사용하여 계산된다.

여기서 i는 픽셀 위치를 나타내고, GLi는 i에 해당하는 회색 수준이다. 따라서 Figure 5(a)에서 y 축의 100개의 픽셀위치으로 수위가 결정된다고 가정할 때, Figure 6(d)의 빨간 화살표로 표시된 56.6의 픽셀 위치(LCB)는 수위로 결정된다.

|

Figure 1 A procedure for evaluating hydrogen uptake and diffusivity using volumetric measuring system with cylinder and image analysis algorithm. |

|

Figure 2 Developed water level sensing system using image analysis algorithm for simultaneous measurement of six channels from six specimens. |

|

Figure 3 Diffusion analysis program for evaluating hydrogen uptake and diffusivity using Eq. (5). |

|

Figure 4 Application example of diffusion analysis program. |

|

Figure 5 Sequence used to determine the water level by center of brightness (CB) through image brightness analysis of the water level ROI: (a) Image with the water level ROI limited to 50 pixels wide and 100 pixels high; (b) 100 gray levels for each vertical pixel from 0 to 99 in the limited width image; (c) Setting the threshold and removing unnecessary background; (d) Water level determined by CB analysis of pixel location versus remaining gray levels. |

|

Figure 6 Comparison of mass, volume and density of peroxide-crosslinked EPDM composites before and after exposure to 90 MPa hydrogen. |

|

Table 1 Chemical Compositions of Peroxide-crosslinked EPDM Polymer Composites Blended with HAF CB, SRF CB, and Silica Fillers |

St/A: Stearic acid, DCP: Dicumyl peroxide (crosslinking agent), TAC: Triallyl cyanurate, Si-69: Silane coupling agent, PEG: Polyethylene glycol. |

수소 충전 전후의 EPDM 폴리머 복합체의 물리적 안정성 변화. 수소 충전소에서 사용되는 고분자 실링재료는 극단적인 수소압력 변화와 온도변화에 노출되고 있고, 특히 고압 수소하에서 폴리머 고분자 오링속으로 침투된 수소의 거동으로 인해 쉽게 파절될 수 있어 심각한 수소누출 사고로 이어질 수 있다. 특히 수소전기차 충전소의 안전성 확보를 위해 고무 실링재료의 수소 침투 확산 및 탈출 거동이 실링 소재의 물리적 성질에 미치는 영향을 조사하는 것이 중요하다.

고압 수소에 노출된 고분자 소재는 부피 팽윤현상을 보이는 것으로 보고되고 있는데77-80 대부분의 연구는 수소장입후 상압에서 꺼내어 부피변화를 조사하는 ex-situ 방식이다. 가압 중 나타난 약간의 부피 팽창현상은 수소장입에 따른 시료 부피팽윤(swelling)과 가압에 의한 매트릭스 압축현상이 동시에 결합되어 나타난 결과이다. 따라서 순수하게 수소장입에 의한 팽윤량은 감압직후 부피증가량과 같다고 할 수 있다.

한편 고분자 소재는 고압 수소 환경에서 압력 제거후 감압 될 때 내부로부터 방출되는 수소로 인해 과도한 부피팽창(volume swelling)으로 인한 파괴 현상이 발생한다. 따라서 고분자 소재 내부에서의 수소 기체의 확산 거동을 연구하기 위해 수소가 고분자 내부로 침투함으로 인해 변하는 질량, 부피, 밀도 등의 기본적 물리적 물성을 측정할 필요가 있다. 또한 EPDM 등의 고분자를 제작할 때 고분자의 열적, 전기적 특성과 기계적인 물성 향상을 위해 카본 블랙과 실리카가 충전제로 사용되고 수십 중량비(phr)까지의 많은 충전제가 첨가되고,75 이러한 충전제의 종류 및 중량비에 따라 수소 침투-확산 특성에 차이가 발생할 것으로 판단된다. 이에 따른 고분자의 기본물성 변화와의 수소 충전량 및 확산도의 연관성 연구를 위해 90 MPa 압력에서 수소를 충전하기 전과 충전 후 10종 시편의 질량, 부피 및 밀도 변화를 조사하여 Figure 6에 나타내었다.

Figure 6에서 보인바와 같이 페록사이드로 가교된 EPDM 복합체에서 20, 40, 60 phr 의 중량비로 배합한 EPDM H-series, S-series, Si-series와 충전제가 첨가되지 않은 EPDM neat의 질량, 부피 및 밀도는 가압 전과 감압 후 1시간이 경과했을 때 측정한 값을 얻었다. 충전제의 종류 및 중량비 변화에 대해 질량 변화율은 EPDM Si60이 최대 0.17%로 변했고, 다른 시료는 변화가 거의 없었다. 반면에 부피 측정에서는 충전 전후 변화율이 EPDM neat 시료가 가장 크게 변했고, 변화률이 +52%로서 부피 팽창률이 증가하는 현상을 관측할 수 있었다. 밀도는 질량 값을 부피 값으로 나누어 얻을 수 있으므로 부피 변화 거동의 역수 방향으로 변하고, 즉 밀도가 충전후 감소하게 되고 EPDM neat 시료가 가장 많이 변했고, 변화율이 –34%였다. 이러한 물리적 안정성의 변화와 수소 충전량과 수소확산도와의 상관성을 뒤에서 다시 보여주었다.

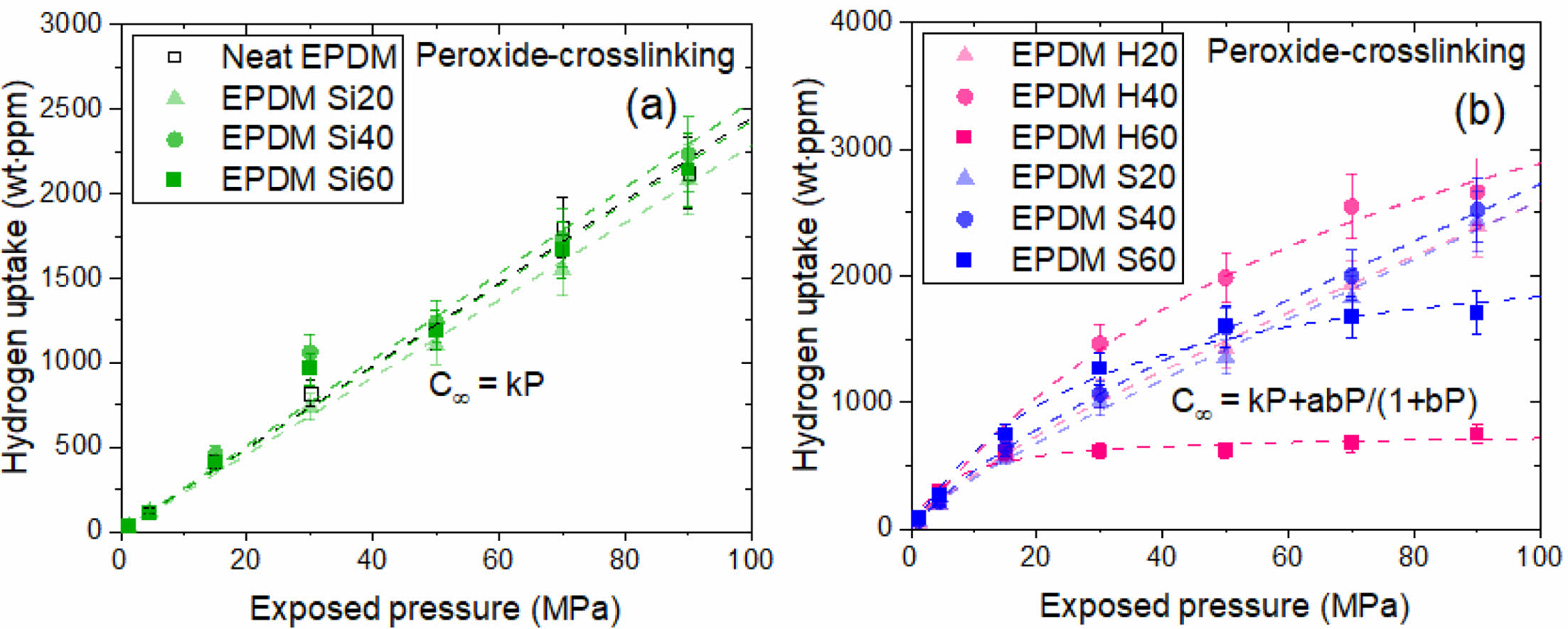

압력과 충전제에 따른 수소 충전량 및 확산도 측정 결과 및 분석. 10종의 EPDM 복합체에 대해 2-90 MPa 압력에서 충전한 후 실린더-이미지 분석 알고리즘을 이용하여 감압 후의 수소 충전량과 확산도를 Figure 2를 이용하여 측정하였다. 그 측정 결과를 Figure 3의 확산도 분석 프로그램에 적용하여 수소 충전량(hydrogen uptake)과 확산도(diffusivity)를 구하였다. 총 10종의 EPDM 복합체에 대해 압력 변화에 대해 얻은 수소 충전량을 Figure 7에 나타내었다. Figure 7(a)는 압력에 따른 EPDM Neat, EPDM Si20, EPDM Si40, EPDM Si60 수소 충전량이고 Figure 7(b)는 EPDM H20, EPDM H40, EPDM H60, EPDM S20, EPDM S40, EPDM S60의 압력에 따른 수소 충전량이다.

Figure 7(a)는 EPDM neat와 EPDM Si-series의 수소 흡착량은 90 MPa까지 압력에 선형적으로 비례한다. 즉, 수소 충전량은 C∞=k×P(k: solubility)로 표시되는 Henry의 법칙을 따른다. 이 거동은 수소 분자가 폴리머 매트릭스에 흡수되기 때문으로 해석된다. 반면 Figure 7(b)에서 보듯이 EPDM H-series와 EPDM S-series의 수소 흡착량은 어떤 압력 이상에서 Henry 법칙에서 벗어나는데 이는 카본블랙 충전제 필터 표면에 흡착된 수소에 기인한다. 따라서 모든 카본 블랙 충전제가 포함된 EPDM 복합체에서 이중 흡착이 관찰된다. 시료가 압력이 증가함에 따라 90 MPa까지의 수소 흡착량은 이중 모드 흡착 행동은 다음과 같이 설명된다.

여기서 C∞는 총 수소 흡수량을 나타낸다. 첫 번째 항은 메트릭스의 수소 흡수를 설명하는 헨리 법칙을 나타내며, 헨리 법칙 계수 k가 포함된다. 두 번째 항은 충전제의 수소 흡착과 관계되는 Langmuir 모델35,36을 나타낸다. 여기서 a는 최대 흡착량(또는 용량 매개변수), b는 흡착 평형 상수(또는 Langmuir 구멍 친화도 매개변수)입니다. 식 (7)에 따른 총 10종의 시료에 대한 피팅을 하여 구한 k, a, b, R2을 Table 2에 나타내었다. 여기서 R2은 제곱연관계수(sqaured correlation coefficient)이고, 그 값이 0.95 이상으로 실험값이 식 (7)과 잘 부합함을 보여준다.

EPDM H40 시편은 다른 시편보다 큰 수소 충전량 값을 가지며, HAF 카본블랙 표면에 수소 기체가 흡착되는 포집(trapping) 현상이 이러한 결과의 원인 중 하나일 것으로 해석된다.

한편 10종의 EPDM 복합제에 대해 90 MPa 확산도는 Figure 8에 나타내었는데 EPDM Neat 시료의 확산도가 제일 빠르게 측정되었고, 카본블랙 충전제와 실리카 충전제의 중량비가 클수록 확산도가 감소함을 알수 있었다. 이는 충전제로 인해 고분자 매트릭스 내부의 굴곡률(tortuosity)가 커져서 수소의 확산 흐름을 방해하기 때문에 생기는 현상이다.

한편 Figure 8은 90 MPa에서 EPDM neat와 충전제가 함유된 EPDM 복합체에서 충전제 함량에 따른 확산도와 투과도을 나타낸 그래프이다. Figure 8(a)와 (b) 모두 충전제가 함유됨에 따라 확산도와 투과도가 감소하는 현상이 발견되었다. 이는 충전제는 H2의 확산경로의 증가 즉 굴곡률(tortuosity)를 증가시켜 H2 확산을 억제된다. 이로 인해 충전제가 포함된 EPDM의 확산계수와 투과계수는 충전제 유형에 관계없이 충전제 함량이 증가함에 따라 감소하였다. 실리카 충전제가 포함된 EPDM은 충전제 함량에 따라 확산도와 투과도가 선형적으로 감소한다는 것을 Figure 8의 피팅결과로 보여 준다. 이는 충전제의 함량이 증가함에 따라 확산도와 투과도가 점진적으로 감소하고 추가적인 상호작용이나 다른 매개변수의 도입이 없음을 의미한다. 그러나 카본블랙을 혼합한 EPDM 복합체에서 확산도와 투과도에 미치는 효과는 충전재 함량에 따라 지수적으로 감소했으며, 즉 P=~exp(−밀도)와 같은 관계를 보인다. 카본블랙을 혼합 EPDM 복합체의 효과는 실리카 혼합 EPDM 복합체보다 크게 나타난다. 이는 카본블랙 혼합 EPDM 복합체에서 추가적인 효과, 즉 강한 폴리머-충전제 상호작용이나 카본블랙 인터페이스에서 H2의 흡착이 투과도 거동의 원인으로 작용한다는 것을 의미한다.

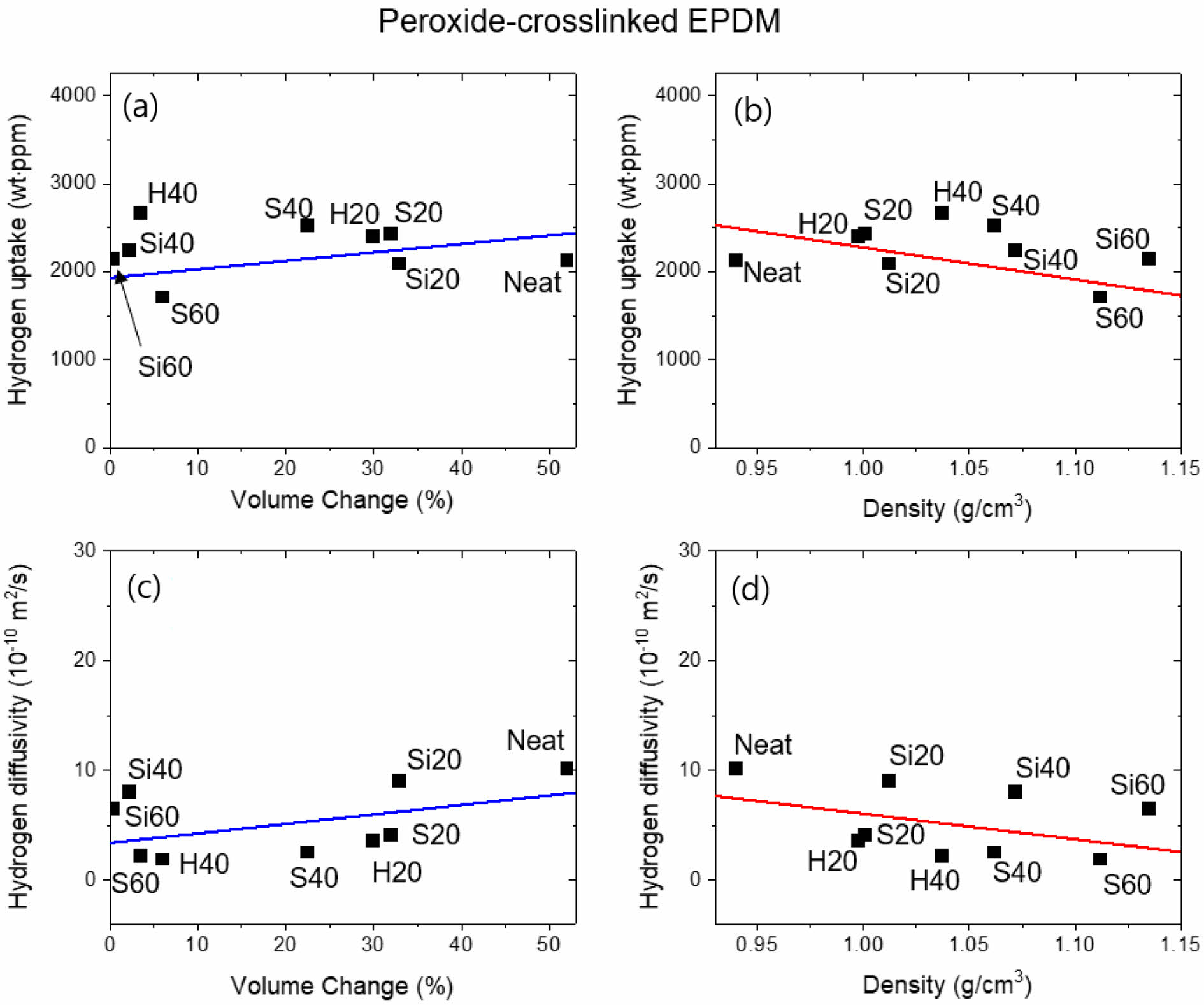

기본물성(부피와 밀도)의 변화율 측정과 수소 충전량과 확산도와의 관련성을 조사하기 위해서 앞서 90 MPa 조건에서 얻은 수소 충전량(Figure 7)과 확산도 결과(Figure 8)를 시편 종류에 따른 충전 전후의 부피 변화율(Figure 6의 중간)과 밀도 변화율(Figure 6의 오른편)에 대해 최소자승 회귀분석을 하였다. Figure 9 순수 EPDM과 페록사이드 가교된 혼합 EPDM 복합체의 부피와 밀도 변화에 따른 수소 장입량과 확산도 변화를 나타낸다. Figure 9(a)와 (c)에서 볼 수 있듯이, EPDM 복합체에서 부피와 수소 충전량과 확산도와 사이에는 양의 선형 관계가 나타났으며, 이는 부피가 증가함에 따라 장입량과 확산도 점진적으로 증가하고 추가적인 상호작용이나 다른 매개변수의 도입이 없음을 의미한다. 그러나 Figure 9(b)와 (d)에서 EPDM 복합체에서 밀도가 수소 장입량과 확산도에 미치는 효과는 충전재 함량에 따라 음의 선형관계가 발견되었다.

|

Figure 7 Hydrogen uptake versus exposed pressure in peroxide-crosslinked EPDM composites. |

|

Figure 8 (a) Average diffusivity; (b) permeability of hydrogen vs filler content at 90 MPa in peroxide-crosslinked EPDM composites. |

|

Figure 9 Correlations between: (a) hydrogen uptake and volume change rate; (b) hydrogen uptake and density change rate; (c) hydrogen diffusivity and volume change rate; (d) hydrogen diffusivity and density change rate in peroxide-crosslinked EPDM composites. |

|

Table 2 Fitting Results of the Sorption Model for Peroxidecrosslinked Neat EPDM and EPDM Composites Filled with HAF CB, SRF CB and Si Fillers According to Eq. (7) |

본 연구에서는 카본블랙과 실리카 충전제가 배합된 EPDM 복합체 고분자 시편을 제작하여 고압 수소 용기에 일정시간 충전 후 감압하여 꺼내면 수소 가스가 방출되기 시작하는데, 이때 자체 제작한 실린더를 이용하여 실린더의 수위 변화를 디지털 카메라와 영상 분석알고리즘을 개발하여 실시간으로 측정하였다. 측정 결과를 확산도 분석 프로그램을 이용하여 수소의 충전량과 확산도를 분석하는 기술을 개발하였다. 이는 고분자 소재에 대한 수소의 투과 특성을 ex-situ로 평가할 수 있는 방법으로 6개 시료를 동시에 간섭없이 측정할 수 있는 아주 효율적인 기술이다. 충전제로서 두 종류의 카본 블랙, 실리카 및 충전제가 없는 EPDM neat에 대한 평가결과는 다음과 같이 요약할 수 있다.

1) EPDM neat 시료와 EPDM Si-series 시료를 수소 충전량은 충전제의 중량비에 관계없이 90 MPa까지 모두 압력에 비례하는 Henry의 법칙을 따르고, 단일 흡착모델를 만족한다는 것을 보여준다. 이는 수소 분자가 폴리머 매트릭스에 흡수(absorption)되기 때문으로 해석된다. 또한 실리카 중량비에 의한 수소 충전량의 차이는 거의 없이 일정하였다.

2) 두 종류의 카본블랙 충전제를 함유한 EPDM H-series와 EPDM S-series 복합체의 수소 충전량은 헨리 법칙과 랭뮤어 법칙과 관련되는 이중 흡착 모델을 따랐다. 카본 블랙이 함유된 EPDM 복합체에서의 수소 흡수는 고분자 네트워크에 의한 흡수와 카본 블랙 충전제에 의한 흡착의 기여를 가진다. 이는 두 카본 블랙간의 각 충전제의 표면적에 관계된다.

3) 10종의 EPDM 복합체에 대해 90 MPa에서의 확산도와 투과도는 EPDM neat 시료의 확산도가 제일 빠르게 관측 되었고, 카본블랙과 실리카 충전제의 중량비가 클수록 확산도가 감소함을 알 수 있었다. 실리카 충전제가 포함된 EPDM 복합체에서 확산도와 투과도와 밀도 사이에는 음의 선형 관계가 나타났으며, 카본블랙을 함유한 EPDM 복합체에서 충전재 함량이 증가함에 따라 지수적으로 감소하였다. 카본 블랙이 함유된 EPDM 복합체에서 그 효과는 실리카 함유한 EPDM 복합체보다 크게 나타났다. 이는 카본블랙을 함유한 EPDM 복합체에서 추가적인 효과, 즉 강한 폴리머-충전재 상호작용이나 카본블랙 인터페이스에서 H2의 흡착이 투과도 거동의 원인으로 작용한다는 것을 의미한다.

4) 고분자의 시료의 부피팽창과 수소 충전량/수소 확산도 양의 비례적인 관계가 존재한다는 결과를 보여주었고, 밀도와 수소충전량/수소 확산도는 음의 비례적인 상관관계를 보여줌을 발견할 수 있었다. 이는 고분자 소재의 물리적인 물성들을 조절하면 수소 장입량과 확산도의 예측 모델이 가능하다는 것을 의미한다.

한편 실린더-수상포집방법은 실린더의 수위를 변화를 부피로 변환하여 측정하는 방식이므로 주위의 온도와 압력 환경에 매우 민감하지만, 온도와 압력에 의한 변화를 보상이 가능한 기술이다. 이 방법은 장치가 실린더, 디지털 카메라, 증류수만으로 구성되었기 때문에 간편하고 저렴하다는 장점이 있으며 또한 온도와 압력만 측정할 수 있기 때문에 현장에서 측정이 가능하다. 차후에 본 방법의 불확도를 줄이는 방향에 대한 연구와 다른 방법과 상호 비교를 통한 일치도를 확보하여 유효성 검증을 해야 할 것으로 판단된다.

- 1. Liu, C.; Zhang, R.; Tian, L.; Pei, Y.; Li, Y. Research Progress on Compatibility of Non-Metallic Pipes in Hydrogen Environment. Nat. Gas Ind. 2022, 42, 145-156.

- 2. Smith, D. B.; Frame, B. J.; Anovitz, L. M.; Makselon, C. Feasibility of Using Glass-Fiber-Reinforced Polymer Pipelines for Hydrogen Delivery. Proceedings of the ASME 2016 Pressure Vessels and Piping Conference, Vancouver, Canada, July 17-21, 2016.

-

- 3. Lee, C. H.; Jung, J. K.; Kim, K. S.; Kim, C. J. Hierarchical Channel Morphology in O-Rings after Two Cycling Exposures to 70 MPa Hydrogen Gas: A Case Study of Sealing Failure. Sci. Rep. 2024, 14, 5319.

-

- 4. LePree, J. Strengthening the Weakest Link. Chem. Eng. 2009, 116, 19-22.

- 5. Kim, G.-H.; Moon, Y.-I.; Jung, J.-K.; Choi, M.-C.; Bae, J.-W. Influence of Carbon Black and Silica Fillers with Different Concentrations on Dielectric Relaxation in Nitrile Butadiene Rubber Investigated by Impedance Spectroscopy. Polymers 2022, 14, 155.

-

- 6. Yuan, S.; Zhang, S.; Wei, J.; Zhu, Y.; Wang, H. Materials Selection, Design, and Regulation of Polymer-Based Hydrogen Barrier Composite Coatings, Membranes, and Films for Effective Hydrogen Storage and Transportation: A Comprehensive Review. Int. J. Hydrogen Energy 2024, 91, 555-573.

-

- 7. Li, G.; Zhang, J.; Chai, J.; Ni, Z.; Yan, Y. Cryogenic Mechanical Performance and Gas-Barrier Property of Epoxy Resins Modified with Multi-Walled Carbon Nanotubes. Int. J. Hydrogen Energy 2024, 89, 738-745.

-

- 8. Chauhan, P. S.; Bhatt, G.; Bhattacharya, S. Leakage Monitoring in Inflatable Space Antennas: A Perspective to Sensitive Detection of Helium and Nitrogen Gases. In Energy, Environment, and Sustainability; Springer: Singapore, 2019; pp 209-222.

-

- 9. Menon, N. C.; Kruizenga, A. M.; Alvine, K. J.; San Marchi, C.; Nissen, A.; Brooks, K., Behaviour of Polymers in High Pressure Environments as Applicable to the Hydrogen Infrastructure. Proceedings of the ASME 2016 Pressure Vessels and Piping Conference, Vancouver, Canada, July 17-21, 2016.

-

- 10. Itou, H.; Tsurumaki, S.; Moriga, T.; Matsukuma, Y.; Minemoto, M. Study on Deterioration Mechanism of Polymer Electrolyte Fuel Cell. Kagaku Kogaku Ronbunshu 2009, 35, 184-190.

-

- 11. Moon, Y.; Lee, H.; Jung, J.; Han, H. Direct Visualization of Carbon Black Aggregates in Nitrile Butadiene Rubber by THz Near-Field Microscope. Sci. Rep. 2023, 13, 7846.

-

- 12. Wang, Y.; Ma, R.; Wang, B.; Liu, X.; Zhao, X.; Liu, L.; Zhang, L.; Gao, Y. Influence of Number and Strength of Hydrogen Bonds on Fracture Property and Microscopic Mechanisms of Associative Hydrogen-Bonded Polymers via Molecular Dynamics Simulation. Langmuir 2024, 40, 27501-27510.

-

- 13. Jung, J. K.; Lee, C. H.; Baek, U. B.; Choi, M. C.; Bae, J. W. Filler Influence on H2 Permeation Properties in Sulfur-Cross-Linked Ethylene Propylene Diene Monomer Polymers Blended with Different Concentrations of Carbon Black and Silica Fillers. Polymers 2022, 14, 592.

-

- 14. Dewapriya, M. A. N.; Rajapakse, R. K. N. D.; Nigam, N. Influence of Hydrogen Functionalization on the Fracture Strength of Graphene and the Interfacial Properties of Graphene-Polymer Nanocomposite. Carbon 2015, 93, 830-842.

-

- 15. Castagnet, S.; Grandidier, J.-C.; Comyn, M.; Benoît, G. Mechanical Testing of Polymers in Pressurized Hydrogen: Tension, Creep and Ductile Fracture. Exp. Mech. 2012, 52, 229-239.

-

- 16. Lee, J.-H.; Kim, Y.-W.; Jung, J.-K. Investigation of the Gas Permeation Properties Using the Volumetric Analysis Technique for Polyethylene Materials Enriched with Pure Gases under High Pressure: H₂, He, N₂, O₂ and Ar. Polymers 2023, 15, 4019.

-

- 17. Jung, J. K.; Kim, G. H.; Gim, G. H.; Park, C. Y.; Lee, J. H. Determination of Gas Permeation Properties in Polymer Using Capacitive Electrode Sensors. Sensors 2022, 22, 1141.

-

- 18. Yamabe, J.; Nishimura, S. Influence of Fillers on Hydrogen Penetration Properties and Blister Fracture of Rubber Composites for O-Ring Exposed to High-Pressure Hydrogen Gas. Int. J. Hydrogen Energy 2009, 34, 1977-1989.

-

- 19. Briscoe, B. J.; Savvas, T.; Kelly, C. T. ‘Explosive Decompression Failure’ of Rubbers: A Review of the Origins of Pneumatic Stress Induced Rupture in Elastomers. Rubber Chem. Technol. 1994, 67, 384-416.

-

- 20. Fujiwara, H.; Ono, H.; Nishimura, S. Effects of Fillers on the Hydrogen Uptake and Volume Expansion of Acrylonitrile Butadiene Rubber Composites Exposed to High Pressure Hydrogen: -Property of Polymeric Materials for High Pressure Hydrogen Devices (3). Int. J. Hydrogen Energy 2022, 47, 4725-4740.

-

- 21. Jung, J. K.; Baek, U. B.; Lee, S. H.; Choi, M. C.; Bae, J. W. Hydrogen Gas Permeation in Peroxide-Crosslinked Ethylene Propylene Diene Monomer Polymer Composites with Carbon Black and Silica Fillers. J. Polym. Sci. 2023, 61, 460-471.

-

- 22. Takeyama, Y.; Ueno, M.; Uejima, M.; Fujiwara, H.; Nishimura, S. Development of Carbon Nanotube/Rubber Composite Materials with Excellent High Pressure Hydrogen Characteristics. Kobunshi Ronbunshu 2019, 76, 288-296.

-

- 23. Jung, J. K.; Lee, J. H.; Jang, J. S.; Chun, N. K.; Park, C. Y.; Baek, U. B.; Nahm, S. H. Characterization Technique of Gases Permeation Properties in Polymers: H2, He, N2 and Ar Gas. Sci. Rep. 2022, 12, 3328.

-

- 24. Jung, J. K.; Kim, I. G.; Chung, K. S.; Baek, U. B. Gas Chromatography Techniques to Evaluate the Hydrogen Permeation Characteristics in Rubber: Ethylene Propylene Diene Monomer. Sci. Rep. 2021, 11, 4859.

-

- 25. Lee, J. H.; Jung, J. K. Development of Image-Based Water Level Sensor with High-Resolution and Low-Cost Using Image Processing Algorithm: Application to Outgassing Measurements from Gas-Enriched Polymer. Sensors 2024, 24, 7699.

-

- 26. Fujiwara, H.; Ono, H.; Onoue, K.; Nishimura, S. High-Pressure Gaseous Hydrogen Permeation Test Method - Property of Polymeric Materials for High-Pressure Hydrogen Devices (1). Int. J. Hydrogen Energy 2020, 45, 29082-29094.

-

- 27. Liu, J.; Guo, Y.; Xing, X.; Zhang, X.; Yang, Y.; Cui, G. A Comprehensive Review on Hydrogen Permeation Barrier in the Hydrogen Transportation Pipeline: Mechanism, Application, Preparation, and Recent Advances. Int. J. Hydrogen Energy 2025, 101, 504-528.

-

- 28. Joo, T.; Mizrahi Rodriguez, K.; Lee, H.; Acharya, D.; Doherty, C. M.; Smith, Z. P. The Role of Free Volume, Hydrogen Bonds, and Crosslinks on Physical Aging in Polymers of Intrinsic Microporosity (PIMs). J. Mater. Chem. A 2023, 11, 15943-15957.

-

- 29. Wang, J.; Bao, J.; Zhou, J.; Li, X.; Zhang, X.; Chen, W. Effects of Physical Aging on the Self-Healing, Shape Memory, and Crystallization Behaviors of Hydrogen-Bonded Supramolecular Polymers. J. Polym. Sci. 2022, 60, 97-108.

-

- 30. Saldan, I.; Stetsiv, Y.; Makogon, V.; Kovalyshyn, Y.; Yatsyshyn, M.; Reshetnyak, O. Physical Sorption of Molecular Hydrogen by Microporous Organic Polymers. Chem. Chem. Technol. 2019, 13, 85-94.

-

- 31. Jung, J. K.; Kim, I. G.; Chung, K. S.; Baek, U. B. Analyses of Permeation Characteristics of Hydrogen in Nitrile Butadiene Rubber Using Gas Chromatography. Mater. Chem. Phys. 2021, 267, 124653.

-

- 32. Jung, J. K.; Kim, I. G.; Chung, K. S.; Kim, Y.-I.; Kim, D. H. Determination of Permeation Properties of Hydrogen Gas in Sealing Rubbers Using Thermal Desorption Analysis Gas Chromatography. Sci. Rep. 2021, 11, 17092.

-

- 33. Jung, J. K.; Kim, I. G.; Chung, K. S.; Baek, U. B. Analyses of Permeation Characteristics of Hydrogen in Nitrile Butadiene Rubber Using Gas Chromatography. Mater. Chem. Phys. 2021, 267, 124653.

-

- 34. Hernández-Fernández, J.; Lopez-Martinez, J.; Barceló, D. Development and Validation of a Methodology for Quantifying Parts-per-Billion Levels of Arsine and Phosphine in Nitrogen, Hydrogen and Liquefied Petroleum Gas Using a Variable Pressure Sampler Coupled to Gas Chromatography-Mass Spectrometry. J. Chromatogr. A 2021, 1637, 461833.

-

- 35. Ono, H.; Fujiwara, H.; Nishimura, S. Penetrated Hydrogen Content and Volume Inflation in Unfilled NBR Exposed to High-Pressure Hydrogen: What Are the Characteristics of Unfilled NBR Dominating Them? Int. J. Hydrogen Energy 2018, 43, 18392-18402.

-

- 36. Jung, J. K.; Kim, I. G.; Jeon, S. K.; Chung, K. S. Characterizing the Hydrogen Transport Properties of Rubbery Polymers by Gravimetric Analysis. Rubber Chem. Technol. 2021, 94, 688-703.

-

- 37. Kofahl, C.; Dörrer, L.; Wulfmeier, H.; Fritze, H.; Ganschow, S.; Schmidt, H. Hydrogen Diffusion in Li(Nb,Ta)O3 Single Crystals Probed by Infrared Spectroscopy and Secondary Ion Mass Spectrometry. Chem. Mater. 2024, 36, 1639-1647.

-

- 38. Hurley, C.; Martin, F.; Marchetti, L.; Chêne, J.; Blanc, C.; Andrieu, E. Role of Grain Boundaries in the Diffusion of Hydrogen in Nickel Base Alloy 600: Study Coupling Thermal Desorption Mass Spectroscopy with Numerical Simulation. Int. J. Hydrogen Energy 2016, 41, 17145-17153.

-

- 39. Hurley, C.; Martin, F.; Marchetti, L.; Chêne, J.; Blanc, C.; Andrieu, E. Numerical Modeling of Thermal Desorption Mass Spectroscopy (TDS) for the Study of Hydrogen Diffusion and Trapping Interactions in Metals. Int. J. Hydrogen Energy 2025, 40, 3402-3414.

-

- 40. Arai, M.; Sasaki, Y.; Kouno, A.; Kobayashi, T.; Yamamoto, Y.; Ishikawa, Y. Reduction in Hydrogen Permeation through Diaphragm Used in Differential Pressure and Pressure Transmitters. Shinku/J. Vac. Soc. Jpn. 2001, 44, 740-746.

-

- 41. Jung, J. K.; Lee, J. H.; Kim, Y. W.; Chung, N. K. Development of Portable Gas Sensing System for Measuring Gas Emission Concentration and Diffusivity Using Commercial Manometric Sensors in Gas Exposed Polymers: Application to Pure Gases, H2, He, N2, O2, and Ar. Sens. Actuators B Chem. 2024, 418, 136240.

-

- 42. Jung, J. K.; Kim, K.-T.; Chung, K. S. Two Volumetric Techniques for Determining the Transport Properties of Hydrogen Gas in Polymer. Mater. Chem. Phys. 2022, 276, 125364.

-

- 43. Jung, J. K.; Kim, I. G.; Kim, K. T.; Ryu, K. S.; Chung, K. S. Evaluation Techniques of Hydrogen Permeation in Sealing Rubber Materials. Polym. Test. 2021, 93, 107016.

-

- 44. Jung, J. K.; Lee, J. H. High-Performance Hydrogen Gas Sensor System Based on Transparent Coaxial Cylinder Capacitive Electrodes and a Volumetric Analysis Technique. Sci. Rep. 2024, 14, 1967.

-

- 45. Jung, J. K. Review of Developed Methods for Measuring Gas Uptake and Diffusivity in Polymers Enriched by Pure Gas under High Pressure. Polymers 2024, 16, 723.

-

- 46. Shuki, N.; Ryosuke, M. Volumetric Strain Dependence of Quantum Diffusion of Hydrogen in BCC Iron. ISIJ Int. 2021, 61, 1294-1299.

-

- 47. Policicchio, A.; Maccallini, E.; Kalantzopoulos, G. N.; Cataldi, U.; Abate, S.; Desiderio, G.; Agostino, R. G. Volumetric Apparatus for Hydrogen Adsorption and Diffusion Measurements: Sources of Systematic Error and Impact of Their Experimental Resolutions. Rev. Sci. Instrum. 2013, 84, 103907.

-

- 48. Alanazi, A.; Abid, H.; Bawazeer, S. A.; Aljeban, N.; Abu-Mahfouz, I. S.; Keshavarz, A.; Iglauer, S.; Hoteit, H. Hydrogen and Carbon Dioxide Kinetic Adsorption and Diffusion Behavior into Organic-Rich Shale: Implications of Mineralogy and Organic Content. Energy Fuels 2024, 38, 23009-23024.

-

- 49. Alanazi, A.; Abid, H. R.; Abu-Mahfouz, I. S.; Bawazeer, S. A.; Matamba, T.; Keshavarz, A.; Iglauer, S.; Hoteit, H. Hydrogen Adsorption Kinetics in Organic-Rich Shale Reservoir Rocks for Seasonal Geological Storage. Fuel 2025, 379, 132964.

-

- 50. Jung, J. K.; Lee, C. H.; Son, M. S.; Lee, J. H.; Baek, U. B.; Chung, K. S.; Choi, M. C.; Bae, J. W. Filler Effects on H2 Diffusion Behavior in Nitrile Butadiene Rubber Blended with Carbon Black and Silica Fillers of Different Concentrations. Polymers 2022, 14, 700.

-

- 51. Jung, J. K.; Kim, K. T.; Baek, U. B.; Nahm, S. H. Volume Dependence of Hydrogen Diffusion for Sorption and Desorption Processes in Cylindrical-Shaped Polymers. Polymers 2022, 14, 756.

-

- 52. Lee, J. H.; Kim, Y. W.; Chung, N. K.; Kang, H. M.; Moon, W. J.; Choi, M. C.; Jung, J. K. Multiphase Modeling of Pressure-Dependent Hydrogen Diffusivity in Fractal Porous Structures of Acrylonitrile Butadiene Rubber-Carbon Black Composites with Different Fillers. Polymer 2024, 311, 127552.

-

- 53. Jung, J. K.; Lee, J. H.; Jeon, S. K.; Lee, C. H.; Moon, W. J. H₂ Uptake and Diffusion Characteristics in Sulfur-Crosslinked Ethylene Propylene Diene Monomer Polymer Composites with Carbon Black and Silica Fillers after High-Pressure Hydrogen Exposure Reaching 90 MPa. Polymers 2023, 15, 162.

-

- 54. Lu, X.; Johnsen, R. Hydrogen Diffusion and Uptake in Nickel Alloy 625 under Cathodic Protection Conditions. Heliyon 2024, 10, e33924.

-

- 55. Rodoni, E.; Verbeken, K.; Depover, T.; Iannuzzi, M. Effect of Microstructure on the Hydrogen Embrittlement, Diffusion, and Uptake of Dual-Phase Low Alloy Steels with Varying Ferrite-Martensite Ratios. Int. J. Hydrogen Energy 2024, 50, 53-65.

-

- 56. Peral, L. B.; Díaz, A.; Alegre, J. M.; Cuesta, I. I. Hydrogen Uptake and Diffusion Kinetics in a Quenched and Tempered Low Carbon Steel: Experimental and Numerical Study. Int. J. Hydrogen Energy 2023, 48, 35347-35365.

-

- 57. Turnbull, A. Perspectives on Hydrogen Uptake, Diffusion, and Trapping. Int. J. Hydrogen Energy 2015, 40, 16961-16970.

-

- 58. Prüßner, K.; Decker, M.; Christ, H.-J. Hydrogen Uptake, Diffusion, and Solubility in Commercial β-Titanium Alloys. Adv. Eng. Mater. 2002, 4, 308-312.

-

- 59. Raheem, H.; Craster, B.; Seshia, A. Analysis of Permeation and Diffusion Coefficients to Infer Aging Attributes in Polymers Subjected to Supercritical CO2 and H2 Gas at High Pressures. Polymers 2022, 14, 3741.

-

- 60. Lee, J. H.; Kim, Y. W.; Kim, D. J.; Chung, N. K.; Jung, J. K. Comparison of Two Methods for Measuring the Temperature Dependence of H₂ Permeation Parameters in Nitrile Butadiene Rubber Polymer Composites Blended with Fillers: The Volumetric Analysis Method and the Differential Pressure Method. Polymers 2024, 16, 280.

-

- 61. Rabiee, H.; Ghadimi, A.; Mohammadi, T. Gas Transport Properties of Reverse-Selective Poly(Ether-b-Amide6)/[Emim][BF4] Gel Membranes for CO2/Light Gases Separation. J. Membr. Sci. 2015, 476, 286-302.

-

- 62. Uragami, T. Selective Membranes for Purification and Separation of Organic Liquid Mixtures. Compr. Membr. Sci. Eng. 2010, 2, 273-324.

-

- 63. Cai, Y.; Wang, Z.; Yi, C.; Bai, Y.; Wang, J.; Wang, S. Gas Transport Property of Polyallylamine-Poly(Vinyl Alcohol)/Polysulfone Composite Membranes. J. Membr. Sci. 2008, 310, 184-196.

-

- 64. McHattie, J. S.; Koros, W. J.; Paul, D. R. Gas Transport Properties of Polysulphones: 1. Role of Symmetry of Methyl Group Placement on Bisphenol Rings. Polymer 1991, 32, 840-850.

-

- 65. Macher, J.; Hausberger, A.; Macher, A. E.; Morak, M.; Schrittesser, B. Critical Review of Models for H2-Permeation through Polymers with Focus on the Differential Pressure Method. Int. J. Hydrogen Energy 2021, 46, 22574-22590.

-

- 66. Jung, J. K.; Kim, I. G.; Jeon, S. K.; Kim, K.-T.; Baek, U. B.; Nahm, S. H. Volumetric Analysis Technique for Analyzing the Transport Properties of Hydrogen Gas in Cylindrical-Shaped Rubbery Polymers. Polym. Test. 2021, 99, 107147.

-

- 67. Nelder, J. A.; Mead, R. A Simplex Method for Function Minimization. Comput. J. 1965, 7, 308-313.

-

- 68. Jung, J. K.; Lee, J. H.; Jeon, S. K.; Bae, J. W.; Moon, W. J. Correlations between H₂ Permeation and Physical/Mechanical Properties in Ethylene Propylene Diene Monomer Polymers Blended with Carbon Black and Silica Fillers. Int. J. Mol. Sci. 2023, 24, 2865.

-

- 69. Jung, J. K.; Kim, K.-T.; Baek, U. B. Simultaneous Three-Channel Measurements of Hydrogen Diffusion with Light Intensity Analysis of Images by Employing Webcam. Curr. Appl. Phys. 2022, 37, 19-26.

-

- 70. CSA ANSI CHMC 2:19. Test Methods for Evaluating Material Compatibility in Compressed Hydrogen Applications-Polymers. Ottawa, Canada: CSA Group; 2019.

- 71. Ding, S.; Petuskey, W. T. Solutions to Fick’s Second Law of Diffusion with a Sinusoidal Excitation. Solid State Ionics 1998, 109, 101-110.

-

- 72. Mejlbro, L. The Complete Solution of Fick’s Second Law of Diffusion with Time-Dependent Diffusion Coefficient and Surface Concentration. Durab. Concr. Saline Environ. 1996, 25, 127-158.

- 73. Chen, Y.; Wang, J.; Flanagan, D. R. Fundamentals of Diffusion and Dissolution. In Developing Solid Oral Dosage Forms: Pharmaceutical Theory and Practice; 2nd ed.; Elsevier, 2017; pp 253-270.

-

- 74. Crank, J. The Mathematics of Diffusion; Clarendon Press: Oxford, 1979.

- 75. Demarez, A.; Hock, A.; Meunier, F. Diffusion of Hydrogen in Mild Steel. Acta Metall. 1954, 2, 214-223.

-

- 76. Jung, J. K.; Kim, K.-T.; Lee, J. H.; Baek, U. B. Effective and Low-Cost Gas Sensor Based on a Light Intensity Analysis of a Webcam Image: Gas Enriched Polymers under High Pressure. Sens. Actuators B Chem. 2023, 393, 134258.

-

- 77. Nishimura, S. Proceedings of the International Symposium of Hydrogen Polymers Team, HYDROGENIUS, Fukuoka, Japan, January 28, 2022.

- 78. Jung, J. K.; Kim, I. G.; Kim, K. T. Evaluation of Hydrogen Permeation Characteristics in Rubbery Polymers. Curr. Appl. Phys. 2021, 21, 43-49.

-

- 79. Moon, Y. I.; Jung, J. K.; Kim, G. H.; Chung, K. S. Observation of the Relaxation Process in Fluoroelastomers by Dielectric Relaxation Spectroscopy. Phys. B Condens. Matter. 2021, 608, 412870.

-

- 80. Jung, J. K.; Baek, U. B.; Nahm, S. H.; Chung, K. S. Hydrogen Sorption and Desorption Properties in Rubbery Polymer. Mater. Chem. Phys. 2022, 279, 125745.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2025; 49(4): 499-511

Published online Jul 25, 2025

- 10.7317/pk.2025.49.4.499

- Received on Feb 3, 2025

- Revised on Mar 19, 2025

- Accepted on Mar 20, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Ji Hun Lee

-

*Department of Measurement Science, University of Science and Technology, Deajeon 34113, Korea

**Hydrogen Energy Materials Research Center, Korea Research Institute of Standards and Science, Daejeon 34113, Korea - E-mail: ljh93@kriss.re.kr

- ORCID:

0000-0002-8120-638X

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.