- Dry-type Polypyrrole Actuator with the Enhanced Air-operating Stability by Using Poly(ethylene oxide)/Fluoropolymer Composite

School of Chemical and Biological Engineering, Seoul National University, 1 Gwanak-ro, Seoul 08826, Korea

*Department of Chemical Engineering, Soongsil University, 369 Sangdo-ro, Seoul 06978, Korea- 폴리에틸렌 옥사이드/플루오르고분자 복합체를 이용한 공기 중 구동 안정성이 향상된 폴리피롤 구동체

서울대학교 화학생물공학부, *숭실대학교 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

A solid polymer electrolyte (SPE) with both high ionic conductivity and dimensional stability is essential for air-operating conducting polymer (CP) actuators. In this study, SPE composite was developed by infiltrating polyethylene oxide (PEO), which has high ionic conductivity, into the porous structure of poly(vinylidene fluoride-co-hexafluoropropylene) (PVDF-HFP) film, which offers excellent dimensional stability and high porosity. Based on this composite electrolyte, an air-operating polypyrrole (PPY) actuator was successfully fabricated.

공기 중에서 안정적으로 작동하는 전도성 고분자 구동체의 구현을 위해서는 높은 이온전도도와 우수한 기계적 안정성을 동시에 확보할 수 있는 고체 고분자 전해질의 개발이 필수적이다. 본 연구에서는 이온 전달 특성이 우수한 빗 모양의 폴리에틸렌 옥사이드(PEO)를 우수한 기계적 물성과 높은 기공율을 갖는 poly(vinylidene fluoride-co-hexafluoropropylene)(PVDF-HFP) 필름의 기공 구조에 침투시키는 방법으로 고체 고분자 전해질 복합체를 제조하였다. 이를 기반으로 하여, 공기 중에서도 안정적으로 작동 가능한 폴리피롤(PPy) 구동체를 구현하였다.

HFP10 actuator swelled in propylene carbonate (PC) resulted in enhanced displacement at lower voltages compared to the dry condition, whereas electrode damage occurred above 6 V due to solvent evaporation. In contrast, the dry-type actuator maintained stable performance even at higher voltages.

Keywords: solid polymer electrolyte, conducting polymer actuator, poly(vinylidene fluoride-co-hexafluoropropylene), polyethylene oxide, polypyrrole.

이 논문은 교육부의 재원으로 한국연구재단의 기본연구사업의 지원을 받아 수행된 연구입니다(NRF-2020R1A6A1A03044977).

저자들은 이해상충이 없음을 선언합니다.

고분자 물질은 가볍고 유연하며 저렴하다는 장점으로 인해 다양한 응용 분야에서 널리 활용되고 있다. 특히, 전도성 고분자(conducting polymer, CP)는 단일결합과 이중결합이 교대로 배열된 구조를 통해 도핑(doping) 시 금속에 준하는 전기전도성을 발현할 수 있어 학계 및 산업계로부터 큰 주목을 받고 있다.1,2 이러한 전도성 고분자는 산화 환원 반응 과정에서 고분자 내부로 이온 또는 용매 분자의 출입이 발생하며, 이에 따른 부피 변화를 기반으로 구동 기능을 구현할 수 있다.3,4

CP 기반 구동체(actuator)는 높은 구동력, 낮은 작동 전압, 생체 적합성 등의 장점을 지녀 바이오메디컬 분야에서 유망한 차세대 소재로 주목받고 있으나,4,5 여전히 실용화에는 한계가 존재한다. 그 주요 원인 중 하나는 휘발성 액체 전해질의 증발로 인한 공기 중에서의 짧은 작동 시간이다.6,7 이를 해결하기 위한 비휘발성 전해질의 개발이 활발히 진행되고 있으며, 고체 고분자 전해질(solid polymer electrolyte, SPE)은 그 중 유망한 대안으로 간주된다.8,9

SPE는 일반적으로 용매 포함 여부에 따라 dry-type과 gelled-type으로 분류된다. Dry-type은 용매 없이 고분자 사슬의 분절운동(segmental motion)을 통해 이온 전도성을 확보하며, 일반적으로 상온에서의 이온전도도가 낮은 한계를 가진다.10 반면, 용매를 포함한 gelled-type은 상대적으로 높은 이온전도도를 가지나 기계적 안정성이 낮고,11 장기 구동 시 용매 증발에 의한 수명 저하 문제가 발생한다. 따라서 공기 중 장시간 안정적인 구동이 가능한 CP 기반 구동체를 구현하기 위해서는 높은 이온전도도와 충분한 기계적 강도를 동시에 확보한 SPE 개발이 필수적이다.12 그러나 이 두 특성은 상충적인 경향을 보여 단일 고분자만으로는 동시에 구현하기 어렵다. 이러한 문제 해결을 위해, Elmer의 연구에서는 우수한 기계적 특성을 가진 불소계 선형 고분자와 높은 이온전도 특성을 지닌 빗 모양(comb-like) 구조의 poly(ethylene oxide)(PEO)를 준상호침투망상구조(semi-interpenetrating polymer network, semi-IPN) 형태로 결합한 SPE를 제안한 바 있다. 하지만 이러한 구조에서는 물리적으로 얽혀 있는 선형 고분자가 PEO 사슬의 자유로운 운동을 제한함으로써, 결과적으로 이온전도도의 저하를 유발하는 문제가 발생하였다.13

본 연구에서는 이를 극복하고자, 뛰어난 기계적 안정성과 큰 기공율을 가진 poly(vinylidene fluoride-co-hexafluoropropylene) (PVDF-HFP)를 지지체로 사용하고, 그 기공 내부에 높은 이온전도도를 지닌 빗 모양 구조의 PEO를 침투시켜 상분리 구조를 형성한 복합체 형태의 SPE를 설계하였다. 이 구조는 두 고분자 간의 간섭을 최소화하여 각 구성 성분의 고유 특성을 독립적으로 극대화할 수 있으며, 결과적으로 높은 이온전도도와 기계적 내구성을 동시에 확보할 수 있다. 최종적으로, 해당 SPE 막 표면에 폴리피롤(polypyrrole, PPy) 층을 화학 중합을 통해 형성함으로써 CP 기반 구동체를 구현하였다. 본 연구에서는 구동체의 향상된 공기 중 작동 안정성과 변위 성능을 바탕으로, 향후 바이오메디컬 분야에서의 응용 가능성을 제시한다.

시약 및 재료. PVDF-HFP(Aldrich, USA, Mw 200000), Ethyl alcohol(대정, Korea, 95%), Acetone(대정, Korea, EP), methoxy poly(ethylene glycol) methacrylate(PEGM, Aldrich, USA, Mw 300), poly(ethylene glycol) dimethacrylate(PEGDM, USA, Aldrich, Mw 875), a,a'-azobisisobutyronitrile(AIBN, Aldrich, USA), pyrrole(Aldrich, USA), lithium perchlorate(LiClO4, Aldrich, USA, 95%), ferric chloride(FeCl3, Aldrich, USA), propylene carbonate(PC, Aldrich, USA).

PVDF-HFP 기공막 제조. 기공막은 상반전법(phase-inversion method)을 통해 제조하였다.14 이 방법은 용매와 비용매 간의 끓는점 차이를 이용하여 고분자 막 내에 기공 구조를 형성하는 방식이다. 펠릿(pellet) 상태의 PVDF-HFP를 아세톤에 완전히 용해시킨 후, 비용매인 에탄올을 첨가하여 현탁액을 제조하였다. 이 현탁액을 유리 접시 위에 캐스팅(casting)하면, 끓는점이 낮은 아세톤이 먼저 증발하고, 남아있는 에탄올과 PVDF-HFP는 서로 상분리되어 각각 응집하게 된다. 이후 에탄올이 점차 증발하면서 남은 공간에 기공이 형성되어 PVDF-HFP 기공막이 생성된다. 더 큰 기공 구조를 형성하기 위해서는 에탄올의 증발 속도를 제어하여 상분리 및 응집이 충분히 이루어지도록 하는 것이 중요하다.15 이를 위해 10 ℃의 온도에서 유리 접시의 뚜껑을 약간만 개방한 상태로 약 24시간 동안 방치하여 천천히 증발시키는 조건을 설정하였다.

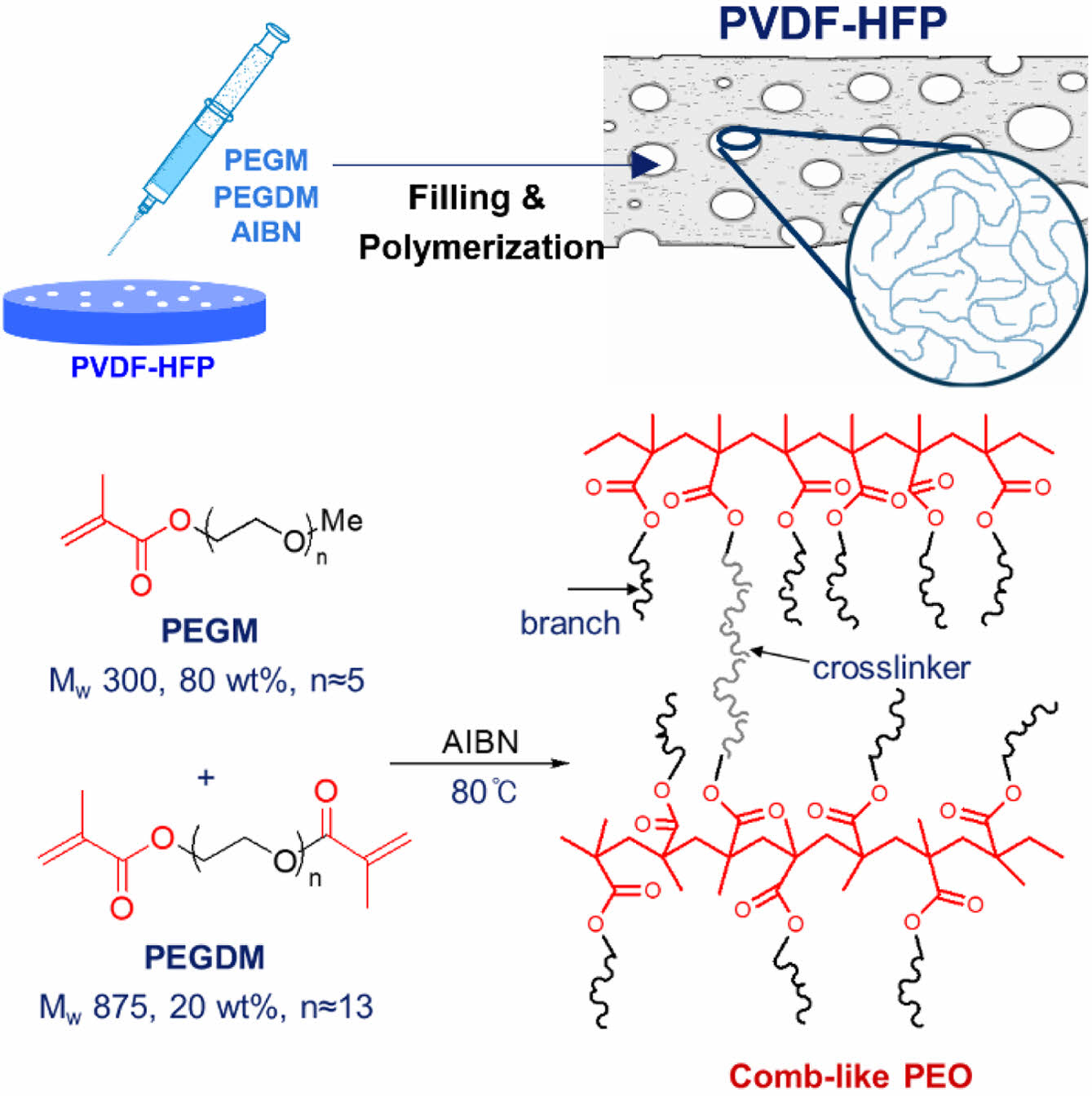

SPE 복합체 및 CP 구동체 제조. SPE 복합체 제조 과정은 Figure 1에 도식화하였다. PEGM, PEGDM, AIBN을 80:20:0.5의 질량비로 균일하게 혼합한 후, 이 용액을 미리 제조한 PVDF-HFP 기공막 위에 주사기로 소량씩 점적하여, 기공 구조 내에 PEO계 올리고머가 충분히 침투하도록 하였다. 이후, 80 ℃의 질소 분위기 하에서 5시간 동안 중합하여 SPE 복합체 필름을 완성하였다. 이때 전체 SPE 내에서 PVDF-HFP의 함량은 5, 10, 15, 20 wt%로 조절하였다.

폴리피롤 구동체 제조 과정은 Figure 2에 나타내었다. 제조된 SPE 필름을 피롤(pyrrole) 단량체 용액에 5분간 팽윤시킨 후, 산화제(1 M FeCl3)와 도핑제(0.5 M LiClO4)를 포함한 수용액에 담가 1분간 산화중합을 진행하였다. 중합이 완료되면, SPE의 표면에 검은색의 폴리피롤 층이 형성된다. 생성된 필름은 메탄올로 세척한 후, 50 ℃ 진공 오븐에서 24시간 동안 건조하여 잔여 용매를 완전히 제거하였다.

마지막으로 ion beam assisted deposition(IBAD) 기법을 이용하여 필름 표면에 100 nm 두께의 백금막(Pt layer)을 증착하였으며, 테두리를 정리한 후 구동체 시편으로 활용하였다.

특성 분석. PVDF-HFP 기공막, SPE 복합체 및 CP 구동체의 표면은 주사전자현미경(scanning electron microscope, SEM: Jeol, Japan, ML-7000F)을 이용하여 관찰하였다.

Young’s modulus는 만능시험기(universal testing machine, UTM: Lloyd, UK, LR10K)를 사용하여 ASTM D-638 기준에 따라 측정하였다.

빗 모양의 PEO의 중합 여부는 적외선 분광법(Fourier transform infrared spectroscopy, FTIR: Jasco, Japan, FTIR 200)을 통해 확인하였다.

이온전도도는 임피던스 분석기(impedance spectroscopy: Zahner, Germany, IM6ex, 4-point probe)를 사용하여 저항을 측정한 후 계산하였다.

구동 성능과 굽힘 강성은 레이저 변위/힘 측정 장치(laser displacement/force measurement system)를 이용하여 평가하였다. 구동 변위 측정을 위해, 제작된 구동체를 길이 40 mm, 너비 3 mm로 절단한 후, 이 중 5 mm 구간은 전극에 고정하고 나머지 35 mm는 자유 길이(free length)로 설정하였다. 레이저는 전압 인가 지점에서 5 mm 떨어진 지점에 위치시켜 변위를 측정하였다. 주파수 0.1 Hz에서 전압을 1-10 V 범위로 조절하여 측정을 진행하였다. 굽힘 강성은 구동체에 전압을 인가하지 않은 상태에서 일정한 압력으로 인위적인 변위를 가해준 후 나타나는 굽힘 변위와 반발력을 측정하여 다음의 cantilever beam 이론에 따라 계산하였다.16

EI: 굽힘 강성(bending stiffness)

F: 굽힘 힘(bending force)

d: 굽힘 변위(bending displacement)

L: 구동체의 길이

|

Figure 1 Schematic illustration of the fabrication process of the solid polymer electrolyte (SPE) composite. |

|

Figure 2 Schematic illustration of the fabrication process of the polypyrrole (PPy) actuator. |

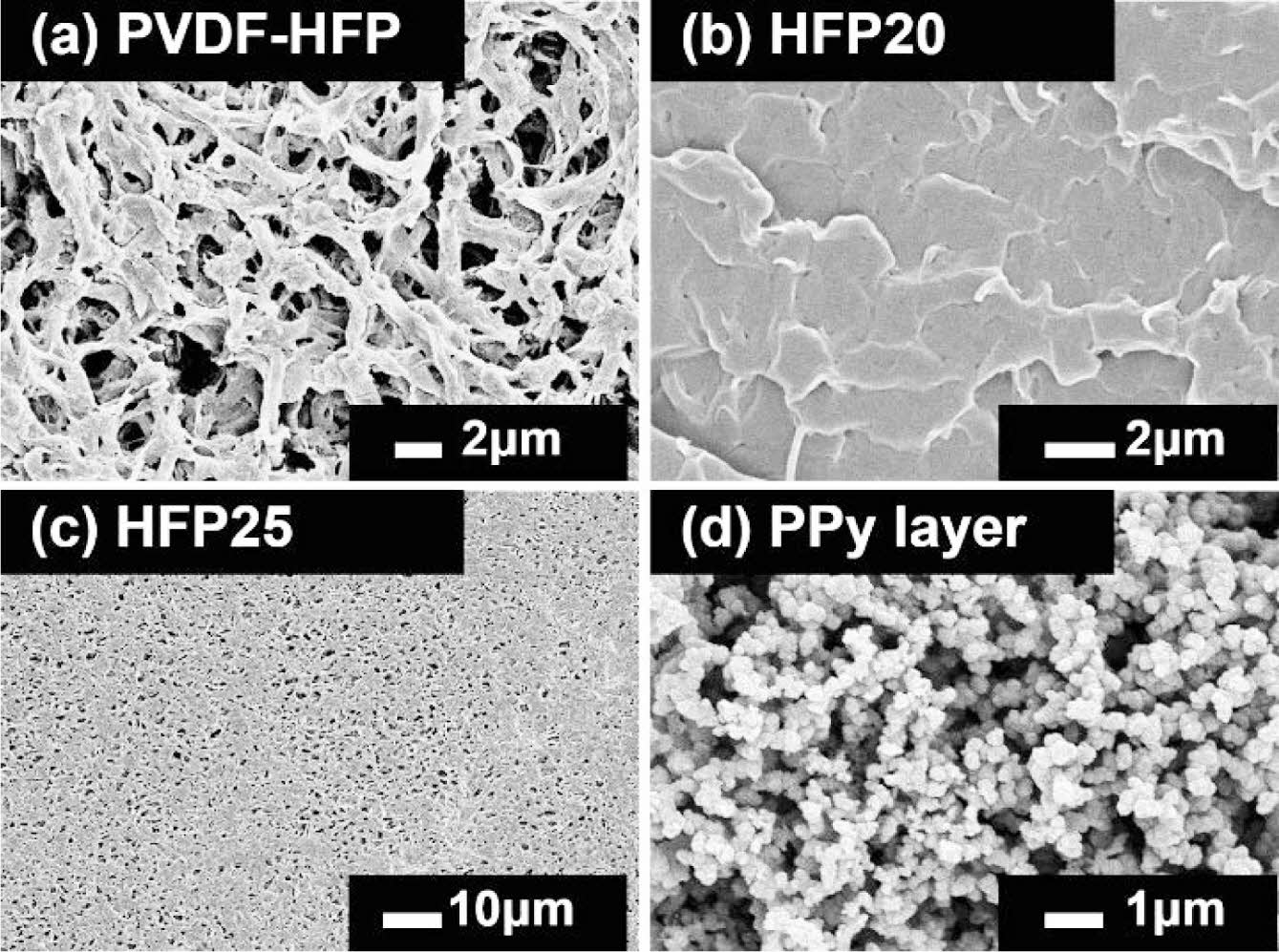

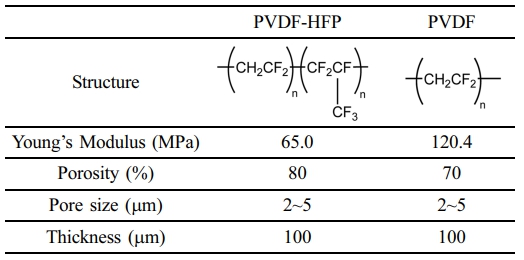

PVDF-HFP 기공막의 특성 분석. 합성된 PVDF-HFP 필름의 특성을 상업적으로 판매되는 PVDF 필름(Merck, Millipore HVHP 14250)과 비교하여 Table 1에 정리하였다. PVDF-HFP는 분자 구조상 –CF3 치환기를 포함하고 있어, PVDF에 비해 결정성이 낮다. 이로 인해 기계적 물성은 다소 낮았으나, 약 80%에 달하는 높은 기공율을 나타내는 것을 확인할 수 있었다. 기공의 크기는 Figure 3(a)에 제시된 필름 표면의 SEM 이미지를 통해 확인하였으며, 기공율은 필름을 n-butanol에 1시간 동안 침지시킨 후, 팽윤 전후의 질량 차이를 측정하여 Shi가 제안한 식을 이용해 계산하였다.17

Ma: 흡수된 n-butanol의 질량

Mp: 침지 전 필름의 질량

ra: n-butanol의 밀도

rp: 필름의 밀도

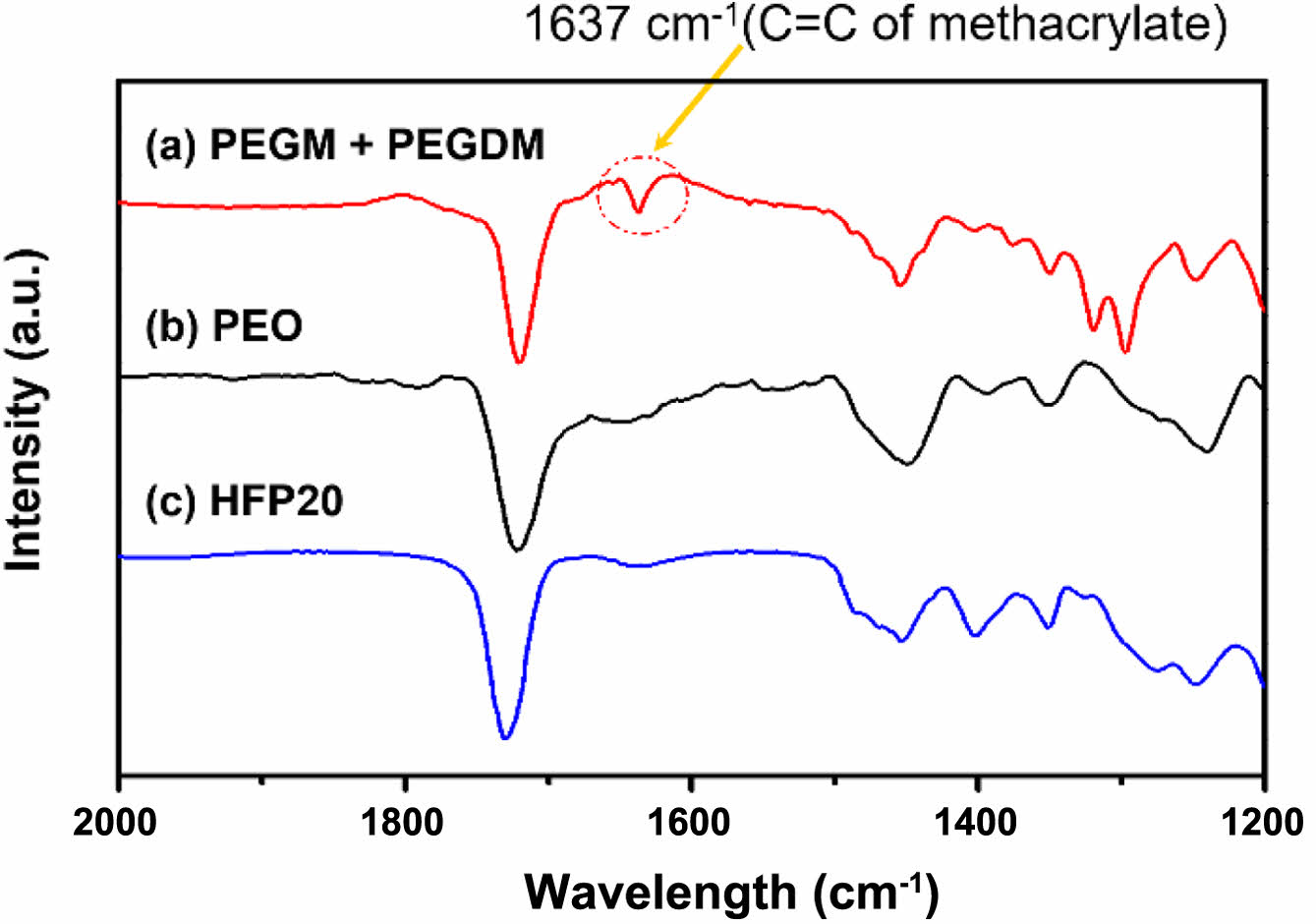

빗 모양의 PEO 합성. PEO 중합 반응의 진행 여부를 확인하기 위해 FTIR 분석을 수행하였으며, 그 결과를 Figure 4에 제시하였다. 분석에는 중합 전 올리고머 혼합물(a), 중합 후 결과물(b), PVDF-HFP 기공 내에서 중합된 복합체(c)가 포함되었다. 중합 전 PEGM과 PEGDM 혼합물(a)에서는 methacrylate의 C=C 이중결합에 해당하는 특성 흡수 피크가 1637 cm-1 부근에서 뚜렷하게 관찰되었다. 중합이 진행되면 이 이중결합이 소멸되므로, 해당 피크는 점차 사라지게 된다. 중합 후 결과물(b)과 PVDF-HFP 기공 내에서 중합된 복합체(c)에서는 1637 cm-1 부근의 피크가 거의 확인되지 않았으며, 이는 중합 반응이 성공적으로 진행되어 빗 모양의 PEO가 성공적으로 합성되었음을 나타낸다. 한편, 세 시료 모두에서 공통적으로 가장 강하게 나타나는 1730 cm-1 부근의 피크는 에스터(ester)기의 C=O 이중결합에 의해 나타나는 것이다.

SPE 복합체 및 CP 구동체의 특성 분석. Figure 1에 나타난 바와 같이, 빗 모양의 PEO 구조에서 PEGM은 가지(branch) 역할을, PEGDM은 가교(crosslinking) 구조를 형성하는 구성요소로 작용한다. PEGDM의 함량이 증가할수록 고분자의 망상 구조가 더욱 치밀해져 기계적 물성은 향상되지만, 동시에 고분자 사슬의 분절 운동이 제한되어 이온전도도는 저하되는 경향을 보인다. 이러한 상충 관계를 고려하여, 선행 연구에서는 최적의 구동 성능을 확보할 수 있는 PEGM과 PEGDM의 질량비를 80:20으로 제안하였다.12

본 연구에서는 앞서 제시된 상충 관계를 고려하여, PEO 내 가교제의 함량을 20 wt%로 고정하고, PEO와 PVDF-HFP 간의 함량비를 조절함으로써 최적의 구동 성능을 도출하고자 하였다. PVDF-HFP의 함량에 따라 각각의 시편을 HFP5, HFP10, HFP15, HFP20으로 명명하였다. Figure 3에 제시된 SEM 분석 결과, HFP를 20 wt% 이하 첨가한 시편(b)에서는 기공이 PEO로 완전히 충전된 구조를 확인할 수 있었으나, 25 wt% 이상 첨가한 시편(c)에서는 PEO가 기공을 충분히 채우지 못하는 현상이 관찰되었다.

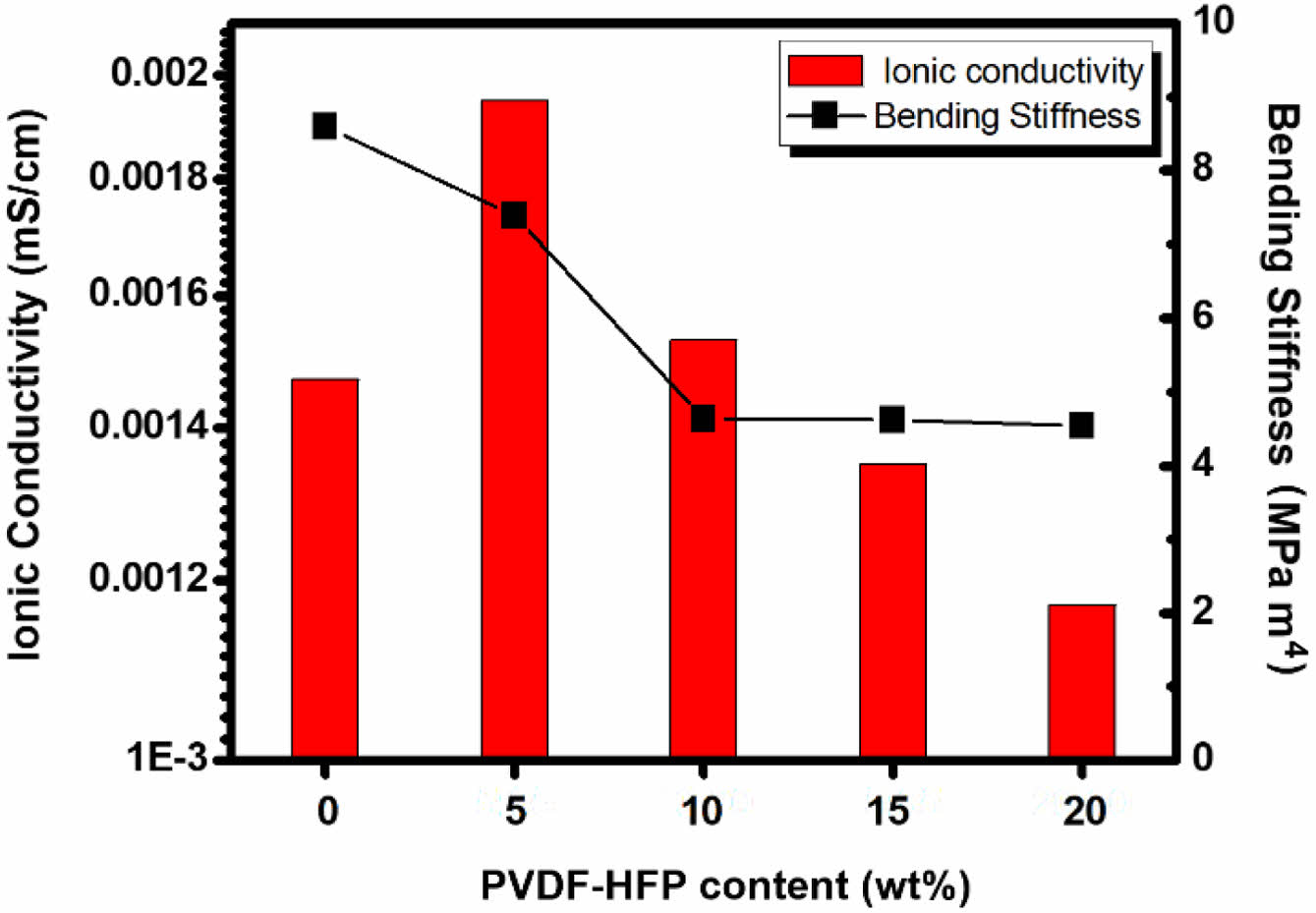

Figure 5에는 각 시편의 이온전도도 및 굽힘 강성의 변화를 정리하였다. PVDF-HFP의 함량이 증가함에 따라, PEO 내에서의 이온 이동 경로가 제한되어 이온전도도는 점차 감소하는 경향을 보였다. 한편, 굽힘 강성은 PVDF-HFP의 함량이 10 wt% 이상일 때 급격한 감소를 보인 이후에는 비교적 일정한 값을 유지하였으며, 이는 굽힘 강성이 주로 PEO의 비율에 의해 결정됨을 나타낸다.

제조된 SPE를 피롤 단량체 용액에 팽윤시킨 후, 산화제 용액에 담가 폴리피롤을 산화중합하였다. 이 과정은 폴리피롤이 SPE 내부로 깊숙이 침투하도록 하여, SPE와 폴리피롤 간의 계면 접착력을 향상시킨다. 그 결과, 장시간 구동 시에도 계면 박리(delamination) 현상이 억제되어 우수한 내구성을 확보할 수 있다.18 Figure 3(d)에서 SPE 표면에 폴리피롤 층이 균일하게 형성된 것을 확인할 수 있으며, 최종적으로 필름 표면에 백금 박막을 증착하여 구동체를 완성하였다.

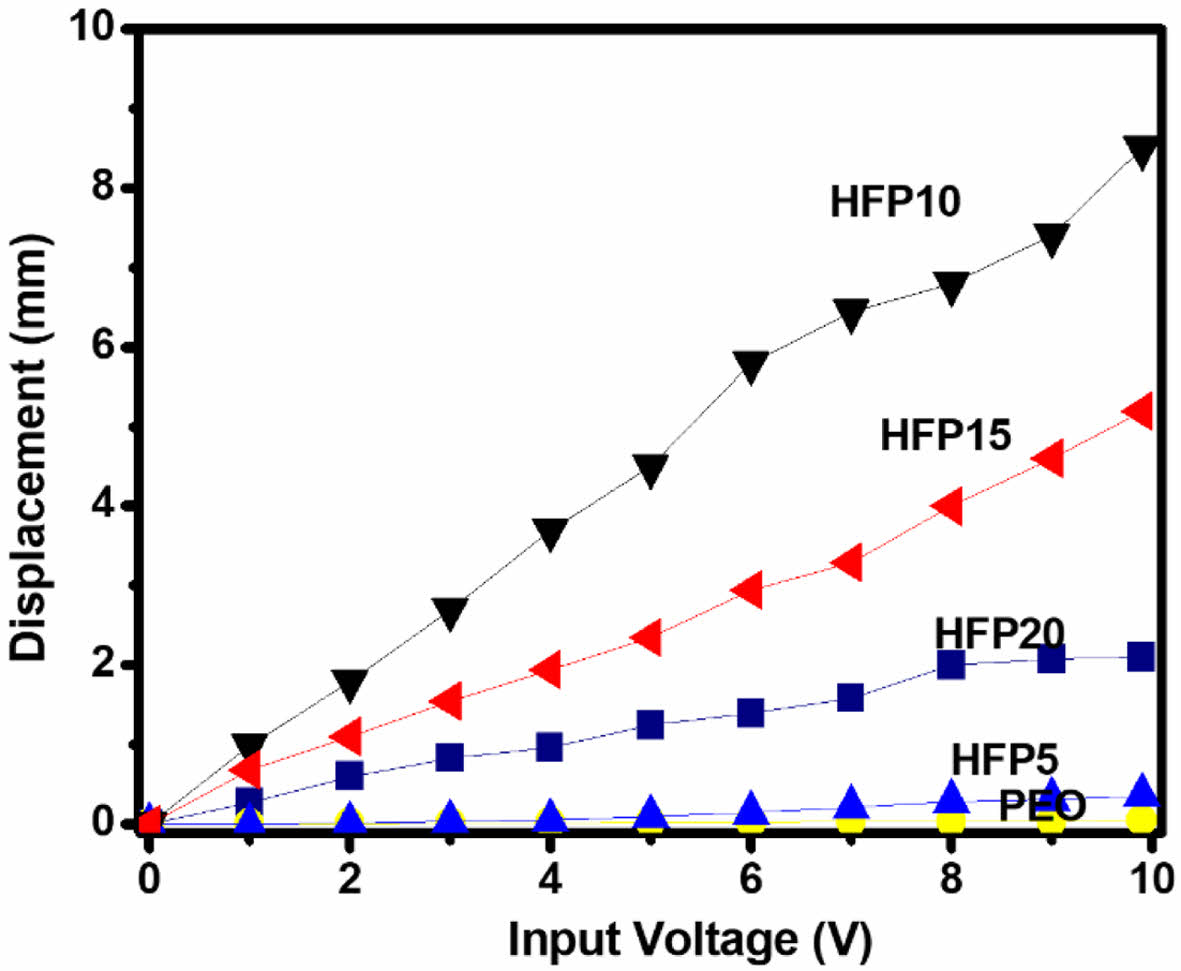

각각의 구동체를 건조된 상태로 공기 중에서 0.1 Hz의 주파수, 1-10 V의 전압 범위에서 변위 측정을 수행한 결과를 Figure 6에 나타내었다. HFP10을 사용한 구동체가 가장 큰 구동 변위를 나타냈으며, 10 V 전압 인가 시에도 8.4 mm에 달하는 높은 구동 변위를 안정적으로 유지하였다. 이를 통해 구동 변위는 이온전도도와 굽힘 강성 두 인자에 의해 복합적으로 영향을 받음을 확인할 수 있다. 구동 변위에 직접적으로 영향을 미치는 기계적 물성은 굽힘 강성으로, 굽힘 강성이 클수록 필름이 경질화되어 유연성이 저하되고 구동 변위가 작아진다.16 굽힘 강성이 매우 큰 PEO 단독 시편 및 HFP5 시편에서는 구동 변위가 거의 관찰되지 않았다. 반면, 굽힘 강성이 임계값 이하로 감소할 경우 구동이 시작되며, 이 영역에서는 굽힘 강성보다는 이온전도도의 영향이 더 크게 작용하는 것으로 나타났다. 이러한 결과를 종합해볼 때, PVDF-HFP의 함량이 10 wt%인 SPE가 기계적 유연성과 이온전도도 간의 균형 측면에서 가장 우수한 구동 성능을 나타내는 최적 조성으로 판단된다.

HFP10 시편을 비점(boiling point)이 상대적으로 높은 용매인 프로필렌 카보네이트(propylene carbonate, PC)에 3분간 팽윤시킨 후, 동일한 측정 조건에서 구동 성능을 비교한 결과를 Figure 7에 제시하였다. PC 용매는 고분자 내부에 함입되어 가소제(plasticizer)로 작용하며, 이로 인해 고분자 사슬의 분절 운동이 용이해지고19 이온 이동성이 증가하여 낮은 전압 영역에서 더 큰 구동 변위를 유도하였다. 그러나 6 V 이상의 전압을 인가할 경우, 함입된 용매의 증발로 인해 표면 전극이 손상되었으며, 이로 인해 변위 측정이 불가능하였다. 측정 가능한 전압 범위 내에서 가장 큰 구동 변위는 5 V에서 6.6 mm로 나타났으며, 이는 건조 상태에서 7 V 인가 시 관찰된 구동 변위(6.4 mm)와 유사한 수준으로 용매 함입에 의한 구동 성능 향상을 건조 조건 하에서도 달성 가능함을 보여준다.

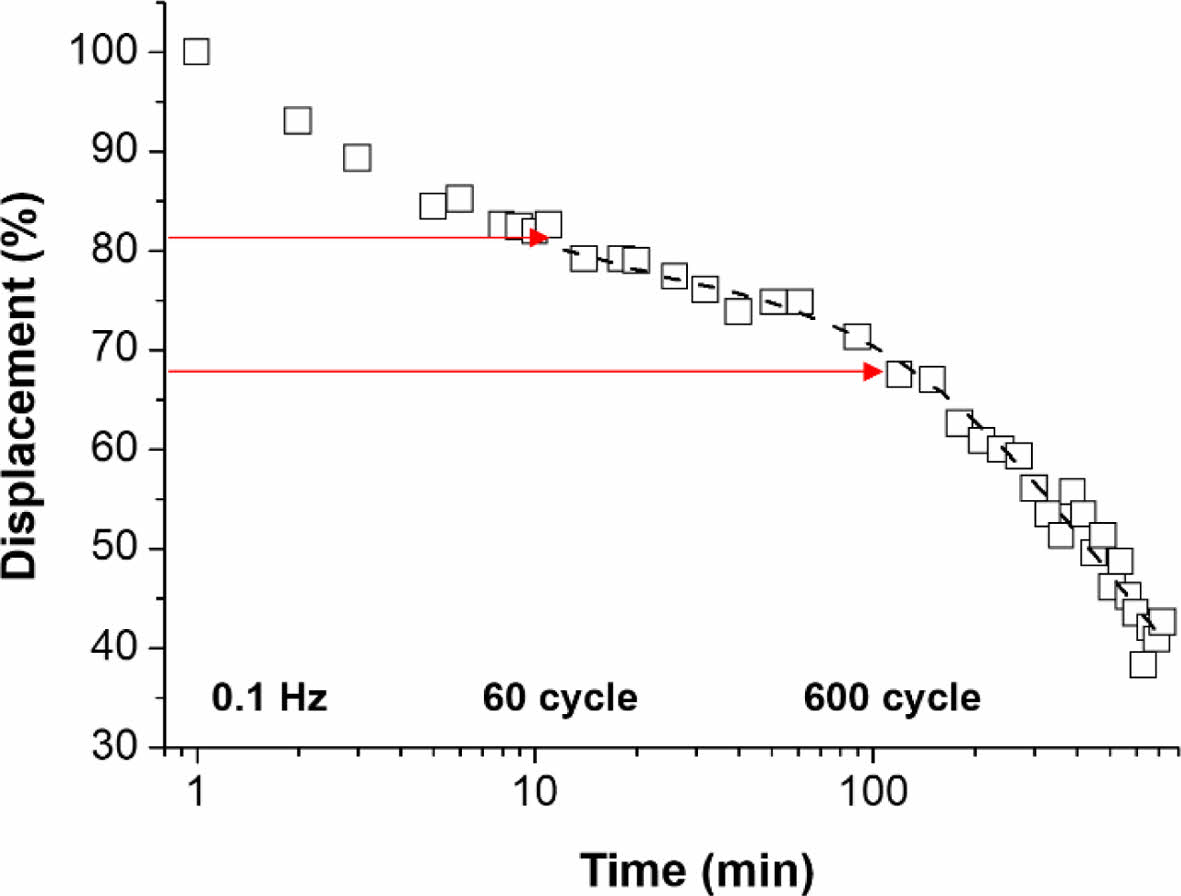

Figure 8에는 0.1 Hz, 10 V 조건에서 HFP10 시편의 시간 경과에 따른 구동 변위 변화를 나타내었다. 측정 결과, 구동 시작 후 10분(60 cycle) 경과 시 약 80%의 초기 구동 변위를 유지하였으며, 100분(600 cycle)까지도 약 70% 수준의 구동 변위를 유지하는 것으로 확인되었다. 이는 건조 상태의 CP 구동체가 공기 중에서 일정 수준 이상의 안정적인 장시간 구동이 가능함을 보여준다.

|

Figure 3 SEM images of (a) PVDF-HFP porous membrane; (b) HFP20 composite; (c) HFP25 composite; (d) PPy actuator. |

|

Figure 4 FTIR spectra to confirm the progress of PEO polymerization: (a) oligomer mixture before polymerization; (b) polymerized product; (c) polymerized product within the PVDF-HFP. |

|

Figure 5 Ionic conductivity and bending stiffness of each sample with varying PVDF-HFP contents. |

|

Figure 6 Displacement of each actuator under dry conditions in air at a frequency of 0.1 Hz and an applied voltage range of 1-10 V. |

|

Figure 7 Displacement of the HFP10 actuator after swelling in PC, compared to the dry condition. |

|

Figure 8 Time dependent displacement of the HFP10 actuator under dry condition. |

본 연구에서는 PVDF-HFP 기공막 내에 빗 모양 구조의 PEO 전해질을 형성하고, 이를 기반으로 전도성 고분자 구동체를 제작하여 그 특성을 분석하였다. 구동 성능 평가 결과, PVDF-HFP와 PEO가 10:90의 비율로 조성된 시편은 10 V 인가 시 최대 8.4 mm의 구동 변위를 안정적으로 나타내었으며, 100분 경과 후에도 초기 변위의 약 70%를 유지하여 장시간 구동 안정성 측면에서도 우수한 성능을 확인할 수 있었다. 이러한 결과는 고체 고분자 전해질 기반 구동체의 성능 향상을 위해 기공 구조 내 전해질 도입이 효과적인 전략이 될 수 있음을 입증한 것으로, 전도성 고분자 기반 소자의 실용화 가능성을 높이는 데 기여할 수 있을 것으로 판단된다.

- 1. Aldissi, M. Inherently Conducting Polymers: Processing, Fabrication, Applications, Limitations; Noyes Data Corp.: Park Ridge, NJ, USA, 1989.

- 2. Wallace, G. G.; Spinks, G. M.; Kane-Maguire, L. A. P.; Teasdale, P. R. Conductive Electroactive Polymers: Intelligent Polymer Systems, 2nd ed.; CRC Press: Boca Raton, FL, USA, 2003.

-

- 3. Osada, Y.; De Rossi, D. E. Polymer Sensors and Actuators; Springer: Berlin, Germany, 1999.

- 4. Smela, E. Electrochemical Actuators Based on Polypyrrole. Adv. Mater. 2003, 15, 481-494.

-

- 5. Kaneto, K. Electroactive Polymer Actuators Based on Conducting Polymers. J. Phys. Conf. Ser. 2016, 704, 012004.

-

- 6. Baughman, R. H. Conducting Polymer Artificial Muscles. Synth. Met. 1996, 78, 339-353.

-

- 7. Jager, E. W. H.; Smela, E.; Inganäs, O. Microfabricating Conjugated Polymer Actuators. Science 2000, 290, 1540-1545.

-

- 8. Murata, K.; Izuchi, S.; Yoshihisa, Y. Polymer Gel Electrolytes for Lithium Secondary Batteries. Electrochim. Acta 2000, 45, 1501-1508.

-

- 9. Haryanto, S.; Kim, J. H.; Kim, J. O.; Kim, S.; Ku, H.; Cho, D. H.; Han, P.; Huh, P. Fabrication of Poly(ethylene oxide) Hydrogels for Wound Dressing Application Using E-beam. Macromol. Res. 2014, 22, 131-138.

-

- 10. Angell, C. A.; Liu, C.; Sanchez, E. Rubbery Solid Electrolytes with Dominant Cationic Transport and High Ambient Conductivity. Nature 1993, 362, 137-139.

-

- 11. Stephan, A. M. Review on Gel Polymer Electrolytes for Lithium Batteries. Eur. Polym. J. 2006, 42, 21-42.

-

- 12. Song, D. S.; Cho, H.-Y.; Yoon, B.-R.; Jho, J. Y.; Park, J. H. Air-Operating Polypyrrole Actuators Based on Poly(vinylidene fluoride) Membranes Filled with Poly(ethylene oxide) Electrolytes. Macromol. Res. 2017, 25, 135-140.

-

- 13. Elmer, A. M.; Wesslén, B.; Sommer-Larsen, P.; West, K.; Hassander, H.; Jannasch, P. Ion-conducting Block Copolymers for Application in Electroactive Polymer Actuators. J. Mater. Chem. 2003, 13, 2168-2174.

-

- 14. Du Pasquier, A.; Warren, P. C.; Culver, D.; Gozdz, A. S.; Amatucci, G. G.; Tarascon, J. M. Plastic PVDF-HFP Electrolyte Laminates Prepared by a Phase-inversion Process. Solid State Ionics 2000, 135, 249-254.

-

- 15. Huang H.; Wunder S. L. Preparation of Microporous PVDF Based Polymer Electrolytes. J. Power Sources 2001, 97-98, 649-652.

-

- 16. Madden, J. D.; Cush, R. A.; Kanigan, T. S.; Brenan, C. J.; Hunter, I. W. Conducting polymer actuators: modeling and performance. Synth. Met. 1999, 105, 61-64.

-

- 17. Shi, Q.; Yu, M.; Zhou, X.; Yan, Y.; Wan, C. Structure and Performance of Porous Polymer Electrolytes Based on P(VDF-HFP) for Lithium Ion Batteries. J. Power Sources 2002, 103, 286-292.

-

- 18. Plesse, C.; Vidal, F.; Randriamahazaka, H.; Teyssié, D.; Chevrot, C. Synthesis and Characterization of Conducting Interpenetrating Polymer Networks for New Actuators. Polymer 2005, 46, 7771-7778.

-

- 19. Suthanthiraraj, S. A.; Vadivel, M. K. Effect of Propylene Carbonate as a Plasticizer on (PEO)50AgCF3SO3:SnO2 Nanocomposite Polymer Electrolyte. Appl. Nanosci. 2012, 2, 239-246.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2025; 49(4): 518-523

Published online Jul 25, 2025

- 10.7317/pk.2025.49.4.518

- Received on Apr 21, 2025

- Revised on May 1, 2025

- Accepted on May 3, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Jae Young Jho , and Tae Wook Yang*

-

School of Chemical and Biological Engineering, Seoul National University, 1 Gwanak-ro, Seoul 08826, Korea

*Department of Chemical Engineering, Soongsil University, 369 Sangdo-ro, Seoul 06978, Korea - E-mail: jyjho@snu.ac.kr, taugi@ssu.ac.kr

- ORCID:

0000-0003-4692-6362, 0000-0002-3776-3461

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.