- Study of Manufacturing Process on Pellet Type Ultra-High Molecular Weight Polypropylene

BGF Ecomaterials, 142, Sangduwon-gil, Jangan-myon, Hwaseong-si, Gyeongg-ido 18586, Korea

*Korea Automotive Technology Institute, Pungse-myeon, Dongnam-gu, Cheonan-si, Cungnam 31214, Korea- 펠릿형 초고분자량 폴리프로필렌 제조공정 연구

비지에프에코머티리얼즈, *한국자동차연구원

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Recently, efforts are being made to develop composite materials that can replace aluminum materials for interior and exterior parts with excellent impact resistance and low specific gravity, and efforts are also being made to develop composite materials using ultra-high molecular weight polypropylene to improve properties such as lightness, heat resistance, formability, wear resistance, and impact resistance. Therefore, ultra-high molecular weight polypropylene is a unique heat transfer polymer with excellent performance, making it difficult to continuously process ultra-high molecular weight polypropylene without using processing aids due to its ultra-high molecular weight rheological behavior.

In this study, we conducted a process study on how to manufacture polypropylene resin with an average diameter of 0.1 to 200 mm into a pellet form that can be extruded and injected, and it is expected to be helpful in understanding ultra-high molecular weight polypropylene.

최근 내충격성이 우수하고 비중이 낮은 내외장 부품용 알루미늄 소재를 대체할 수 있는 복합소재 개발에 노력을 하고 있으며 경량성, 내열성, 성형성, 내마모성, 내충격성 등의 물성을 향상시키기 위해 초고분자량 폴리프로필렌를 이용한 복합재료 개발에도 노력을 하고 있다. 따라서, 초고분자량 폴리프로필렌은 탁월한 성능을 지닌 독특한 열가소성 폴리머로 초고분자량 유변학적 거동으로 인해 가공 보조제를 사용하지 않고 초고분자량 폴리프로필렌을 연속적으로 가공하는 것은 어렵다. 본 연구에서는 평균직경이 0.1 내지 200 mm인 폴리프로필렌 수지를 압출 및 사출이 가능한 펠릿형태로 제조하는 방법에 대한 공정 연구에 과한 것으로 초고분자량 폴리프로필렌을 이해하는데 도움이 될 것으로 기대된다.

Polymer melt can be extruded out the extrusion die and forms continuous extrudates with specified cross-sectional shape as the die. During this process, polymer melt passes through the convergent channel inside extruder head and produces a shear deformation. Within the appropriate extrusion processing window, polymer melt with good flowability will maintain as a continuous melt block after flowing through the convergent channel. As the schematic diagram shown, ultra-high molecular weight polypropylene melt has very low critical shear rate. Therefore, temperature management of extrusion process is important.

Keywords: ultra-high molecular weight polypropylene, high strength, low density, polymer composite.

이 연구는 산업통상자원부 소재부품기술개발사업(과제번호20011130)의 지원으로 수행된 연구결과입니다.

저자(들)는 이해상충이 없음을 선언합니다.

일반적으로 압출 및 사출용 폴리프로필렌 수지라 함은 크기가 2 내지 3 mm 정도 되는 균질성 소재를 말하며, 원소재가 갖고 있는 물성의 한계를 극복하고 다기능 및 고성능의 시너지 효과를 얻기 위해서 서로 다른 소재를 물리적/화학적 방법으로 혼성화한 소재이다. 이러한 균질성 펠렛은 용융수지의 품질에 큰 영향을 미치면서 압출기 내의 일정 온도와 압력 하에서 펠렛이 완전히 녹으며, 스크류 힘에 의해서 토출되며 노즐을 통해서 나온다.1 그러나 평균 직경이 0.1 내지 200 mm인 폴리프로필렌 수지의 입자는 크기가 작고, 펠렛의 형태를 갖지 않아 실린더 내에서 용융온도 이상에서 용융물은 점성 흐름 상태에 들어가지 않고 고무와 같은 상태로 유지가 되어 실린더 내의 블록 형태를 나타내 노즐을 통한 흐름 속도가 저하되어 실린더 내의 압력이 올라가며 수지가 받는 열적 스트레스가 더해져 고분자 연결고리가 깨져 수지 본래의 물성을 잃게 된다.

이러한 분자량이 높은 폴리프로필렌의 수지의 가공 과정에서 나타나는 물성저하와 생산성 및 작업성은 매우 중요한 항목이며 특히, 압출 및 사출 등 대량 생산을 위한 작업공정의 해결에 어려움이 많다. 이러한 분자량이 높은 폴리프로필렌 수지는 물리적 기계강도가 높아 수지 본래의 특성을 잘 살려서 가공하면 우수한 물성으로 인해서 폴리프로필렌이 가진 저비중, 저가라는 장점과 함께 안전성 및 기능성을 모두 요구되어지는 전기전자, 건축 및 수송기 분야에 사용이 가능하다. 분자량이 높은 폴리프로필렌 수지는 분자량이 높은 폴리에틸렌과 비교가 되는데 폴리에틸렌의 가장 큰 약점은 열에 약하다는 것이다.2-10 80 내지 100 ℃ 부근에서 변형이 발생하며 130 ℃쯤 되면 녹아 열에 취약하다, 따라서 강한 마찰이 가해질 경우 녹아 폴리프로필렌에 비해 낮은 열적 성질로 인하여 취약하다. 특히 종래의 기술에서는 상온 및 저온에서의 우수한 충격강도와 높은 내열성, 고강성을 요구하며 우수한 충격강도를 만족하기 위해서 높은 함량의 고무상이 첨가되어야 하고, 고강성을 확보하기 위하여 일정 함량 이상의 충진제를 첨가하여 사용해 왔다. 또한 단독 중합된 호모 폴리프로필렌은 충격강도가 낮기 때문에 중합시 알파올렌핀, 예를 들어 에틸렌과 함께 공중합으로써 충격강도를 보완하는 기술이 이용되고 있다. 그러나 폴 리프로필렌 수지의 물성을 보완하기 위해 첨가제를 혼합하는 것은 혼련성을 저하시킬 수 있으며 가격상 승 및 물성 균현 면에서 큰 단점이 있어 현재까지 만족할 만한 충격강도 향상을 나타내는 폴리프로필렌 수지의 제조 및 개발이 어려운 실정이다. 본 연구는 이러한 단점을 극복한 초고분자량 폴리프로필렌을 펠릿형으로 제작하여 압출 및 사출용으로 사용하고자 제조공정을 연구하였다.

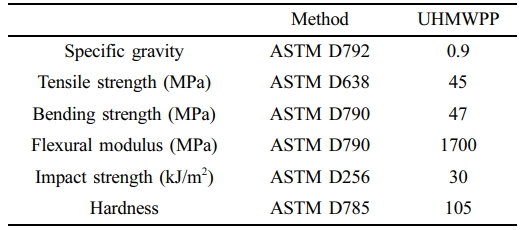

실험재료. 본연구에서는 사용된 재료로는 초고분자량 폴리프로필렌(UHMWPP, UPH15, 대한유화(한국)) 0.1 내지 200 μm 파우더형태의 소재를 사용하였다.

실험장비. 본 연구에서 사용된 장비는 SM PLATEK(한국)사의 L/D 38 mm 트윈스크류 압출기를 사용하였으며 UHMWPP와 유리섬유의 합침성을 관찰하기 위해 HITACHI(일본)사의 S-3400N 모델의 SEM 장비를 사용하였다.

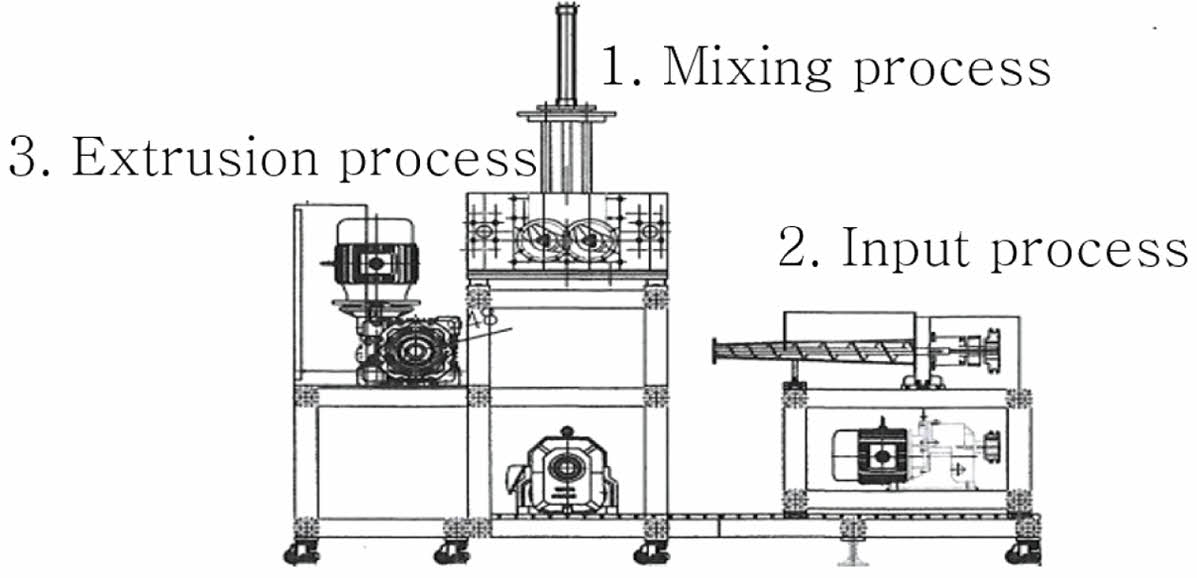

실험방법.초고분쟈량 폴리프로필렌은 평균직경이 0.1 내지 200 μm로 산화방지제를 혼합하는 혼합단계와 혼합물을 압출기로 투입하는 투입단계 그리고 혼합물을 압출하는 단계를 포함하고 상기 단계는 일련의 연속공정으로 진행되어 상기연속공정은 50 ℃ 이상으로 유지되는 것이 특징인 공정이다.

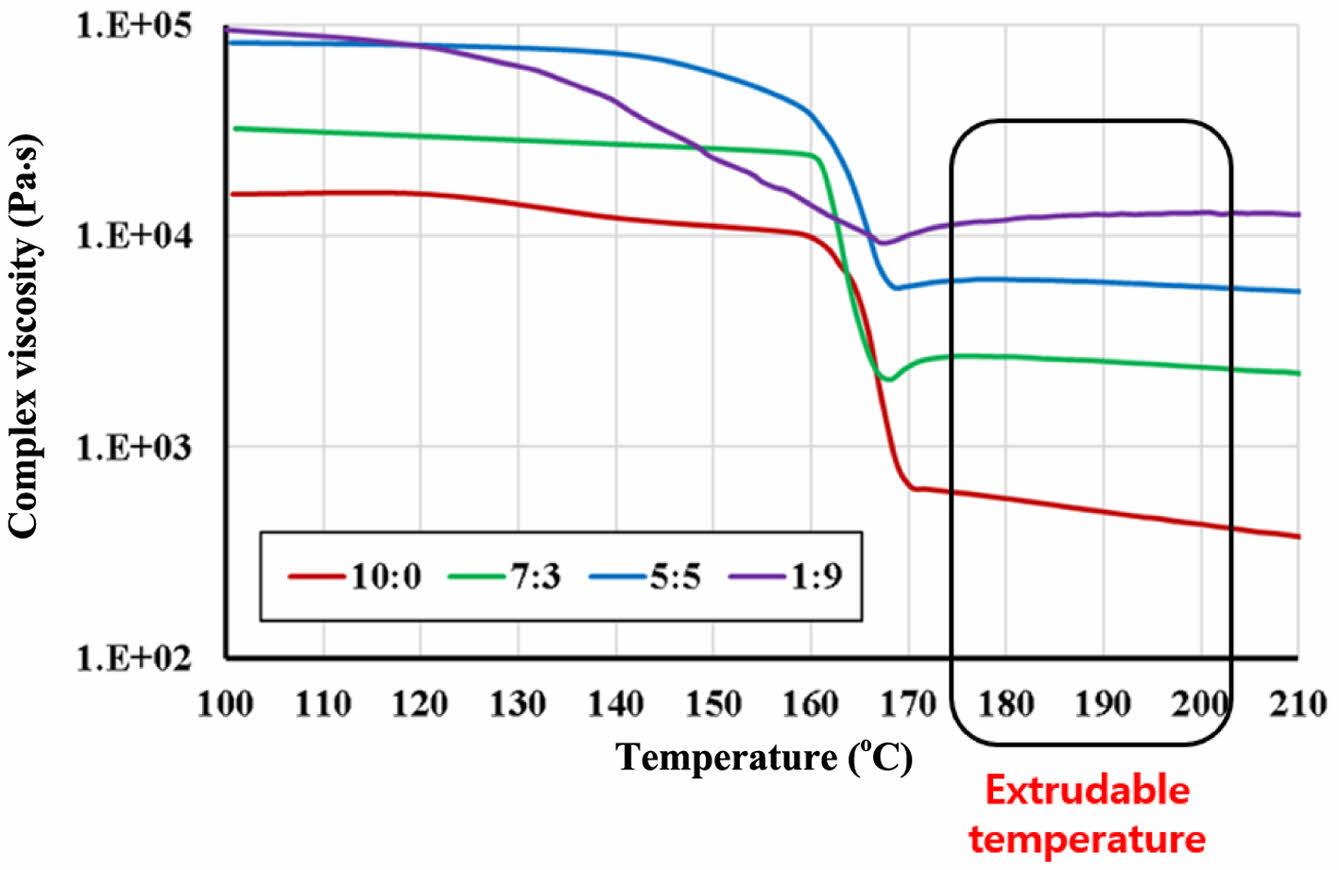

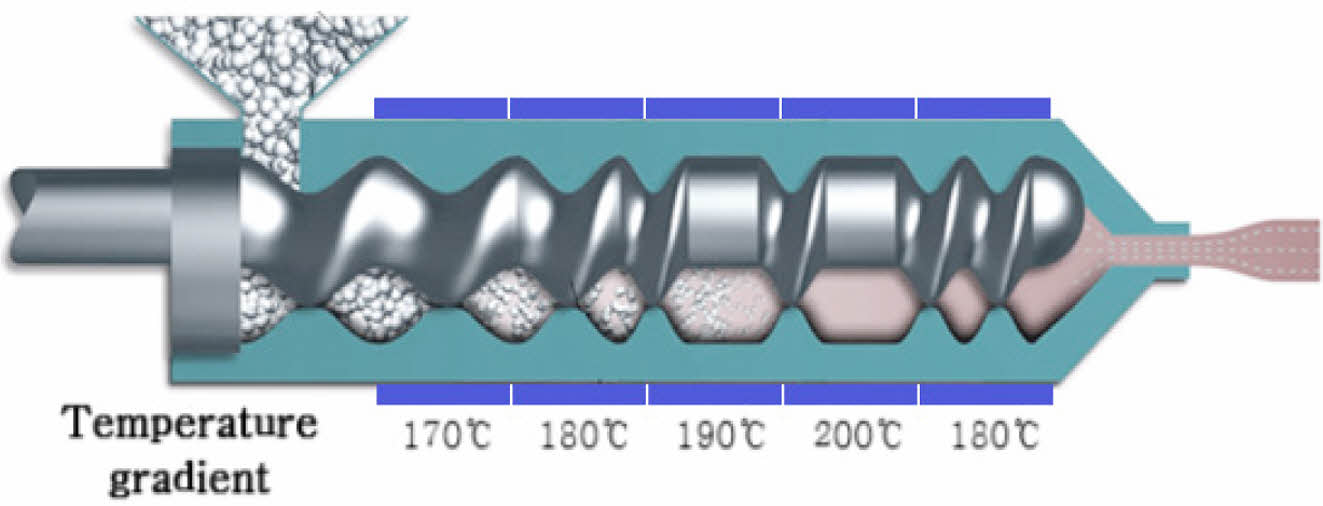

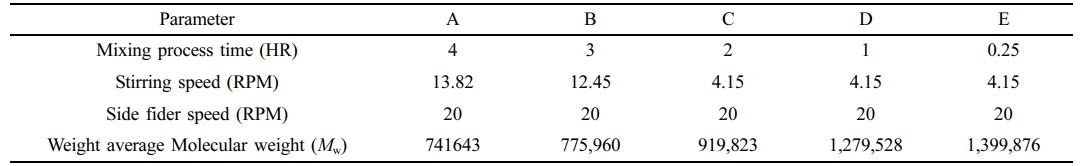

1차 혼합공정은 200 ℃의 공정온도에서 30 rpm의 교반속도의 환경에서 진행하였으며 상기 혼합물을 50 내지 80 ℃로 유지되는 압출기 투입구를 통해 압출기로 공급되었으며 사이드피더를 이용하여 원료를 압출기로 밀어 넣어 180-200 ℃의 온도에서 압출기로부터 제조된 압출물을 절단함으로써 펠릿을 제조하였다. 압출기 내의 압출스크류의 회전속도는 20 rpm이며 압출기 내 온도구배는 Figure 1과 같다. Figure 2

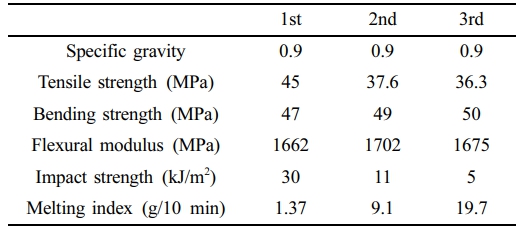

펠릿의 분자량을 측정하여 Table 1에 나타내었다. 젤크로마토그래피방법을 사용하여 분자량을 측정하였다.

|

Figure 1 Temperature gradient of extrusion process. |

|

Figure 2 Schematic diagram of process pellet of UHMWPP. |

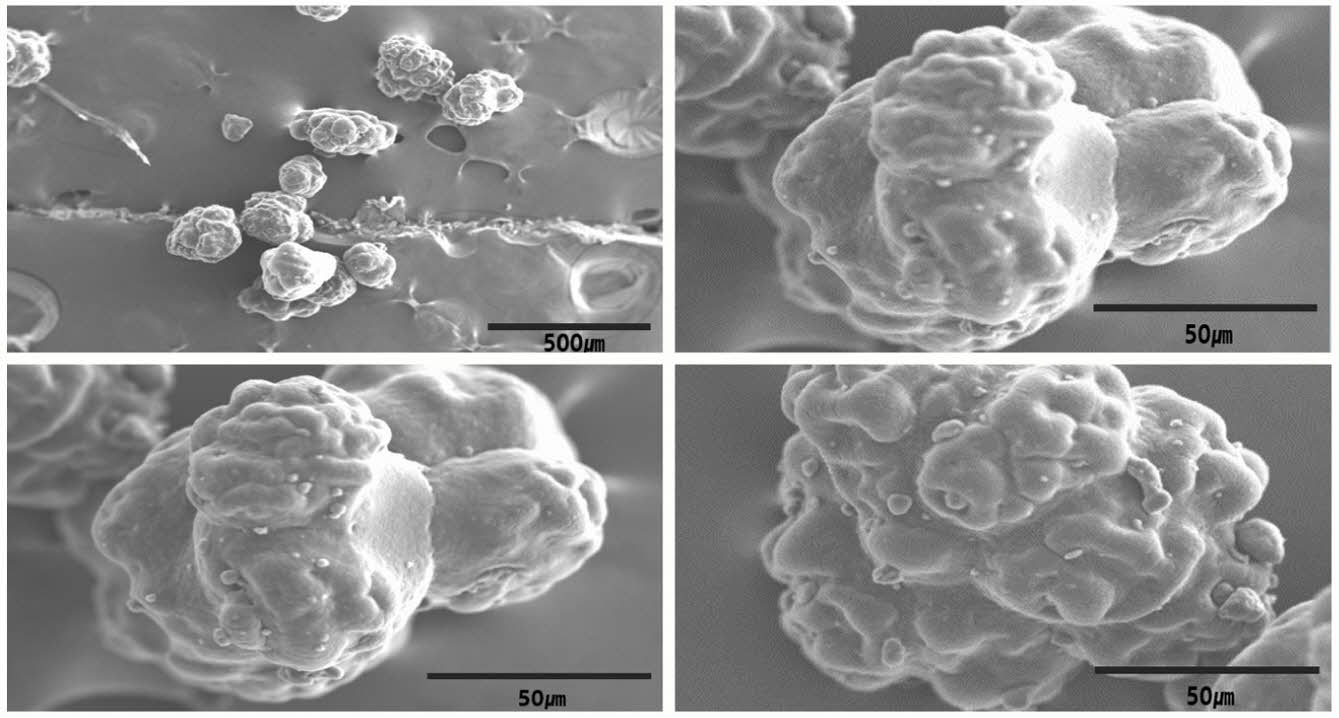

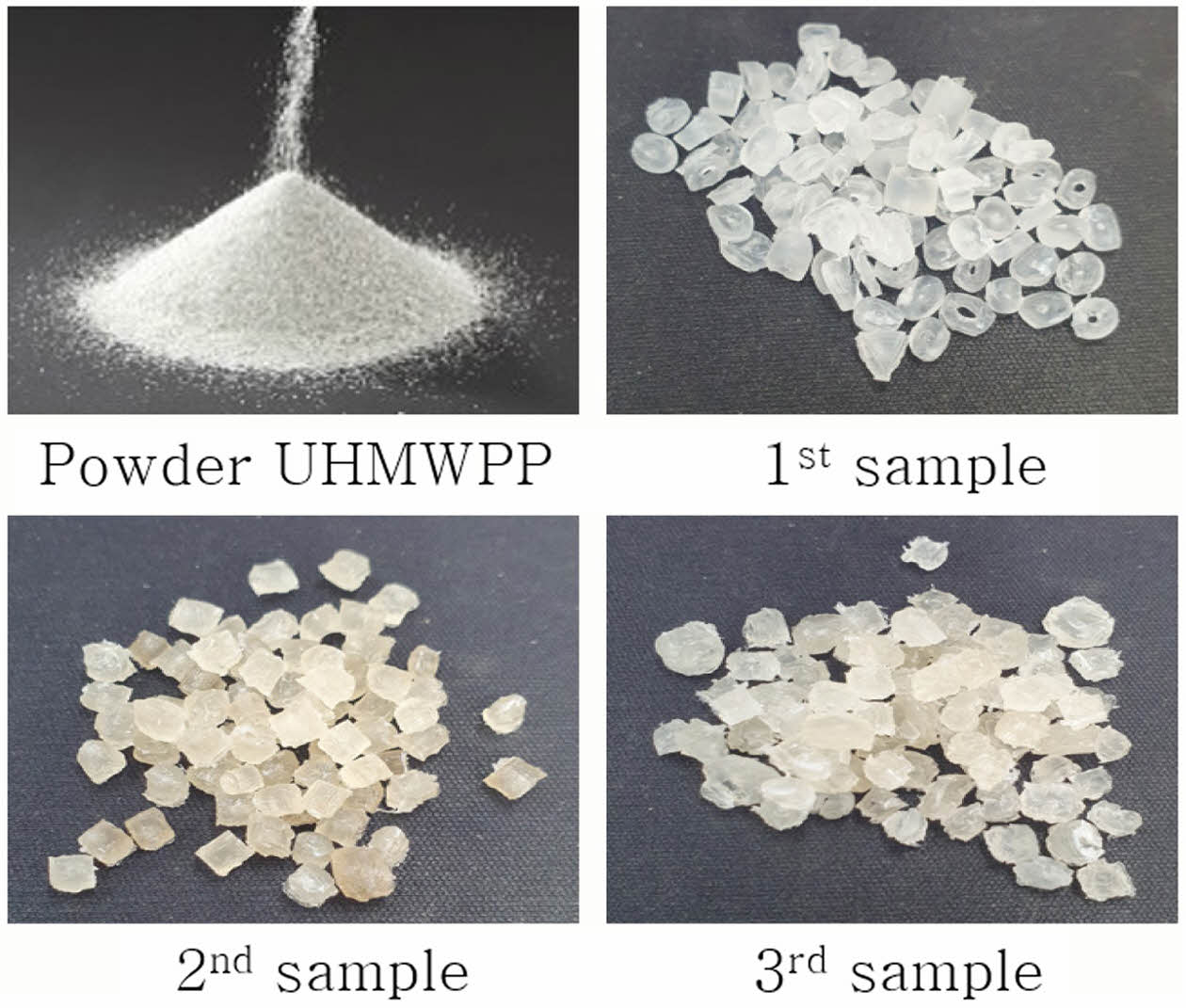

제조된 펠릿의 형상. 제조된 UHMWPP의 펠릿은 다음과 같은 물성과 외관을 가진다. Figure 3에서 파우더 형상의 UHMWPP는 SEM을 통하여 입자 사이즈를 확인할 수 있다.

파우더 입자를 가지는 초고분자량 폴리프로필렌은 압출기 내부에서 가공 시에 용융물을 전단효과에 의해 낮은 흐름성으로 인하여 연속용융으로 압출기 헤드에서 로딩하기 어려운 특징을 갖고 있다. 이에 다양한 공정조건을 계획하여 최종 결과물의 중량평균분자량을 측정하여 본래의 분자량을 유지한 채 소재물성을 극대화할 수 있었다. UHMWPP 용용물은 용융온도에서 매우 낮은 임계전단속도를 가지며 압출속도는 압출가능온도영역에서 다음과 같은 점도분포를 나타내었다.

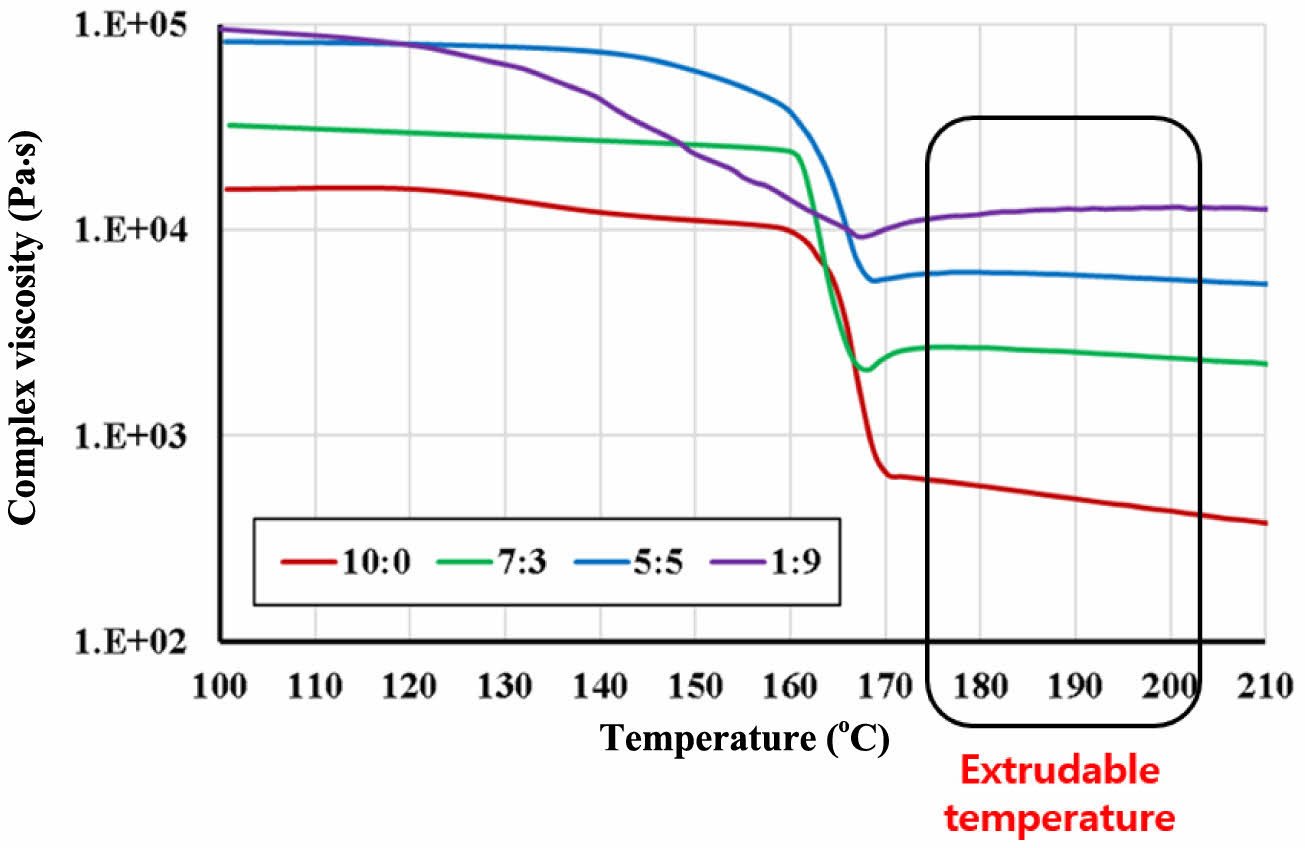

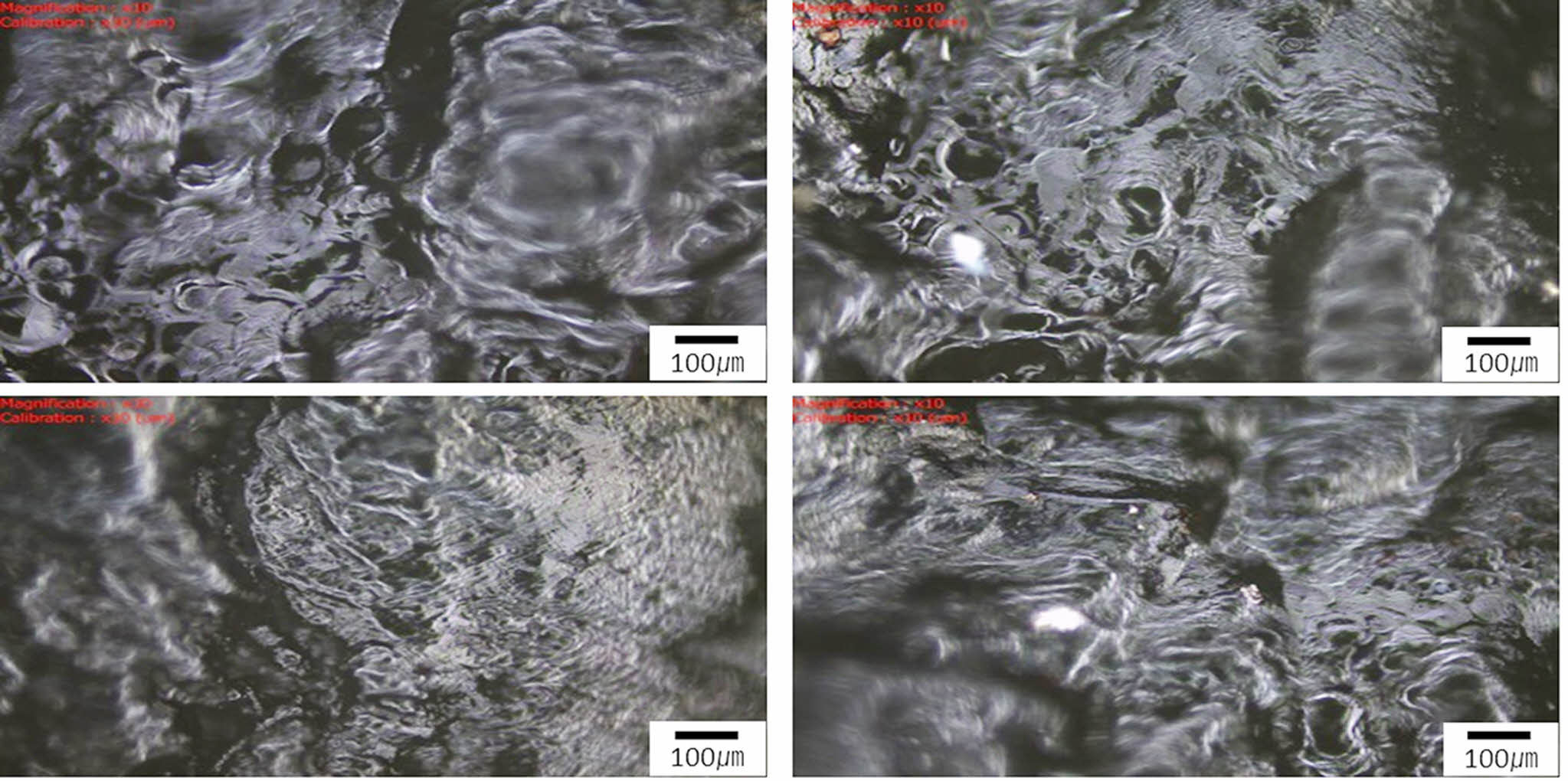

압출기 내 수지의 모폴로지. Figure 4에서 UHWPP용융물은 용융온도에서 매우 낮은 전단속도를 가지며 압출속도는 압출가능 온도영역(180-200 ℃)에서는 104 Pa·s 이상으로점도가 나타났으며 점도가 유동성이 떨어지는데 초기 분산이 어렵고 전체 혼합과정에서 회전방향에 따라 매우 좁은 범위에서만 분산이 되어 분산이 어렵다. 이로 인해 회전방향에 따른 전단효과가 떨어져 수지가 합산성이 떨어져 압출속도가 느려진다. 이는 UHMWPP의 낮은 이동성으로 인해 용융 블록현상이 형성되어 온도가 상승하며 UHMWPP 용융물은 점성 흐름 상태로 들어가지 않고 Figure 5와 같이 투명한 고무와 같은 상태로 유지되어 균일하고 연속적인 용융물을 형성할 수 없다. 따라서 이를 압출공정에 활용하기 위해서는 한가지상으로 펠릿된 형태로 제작을 하여야 하며 이과정에서 용융온도 관리가 중요한 이유라고 판단된다.

압출기 내에 체류된 UHWMPP 모폴로지는 다음과 같다.

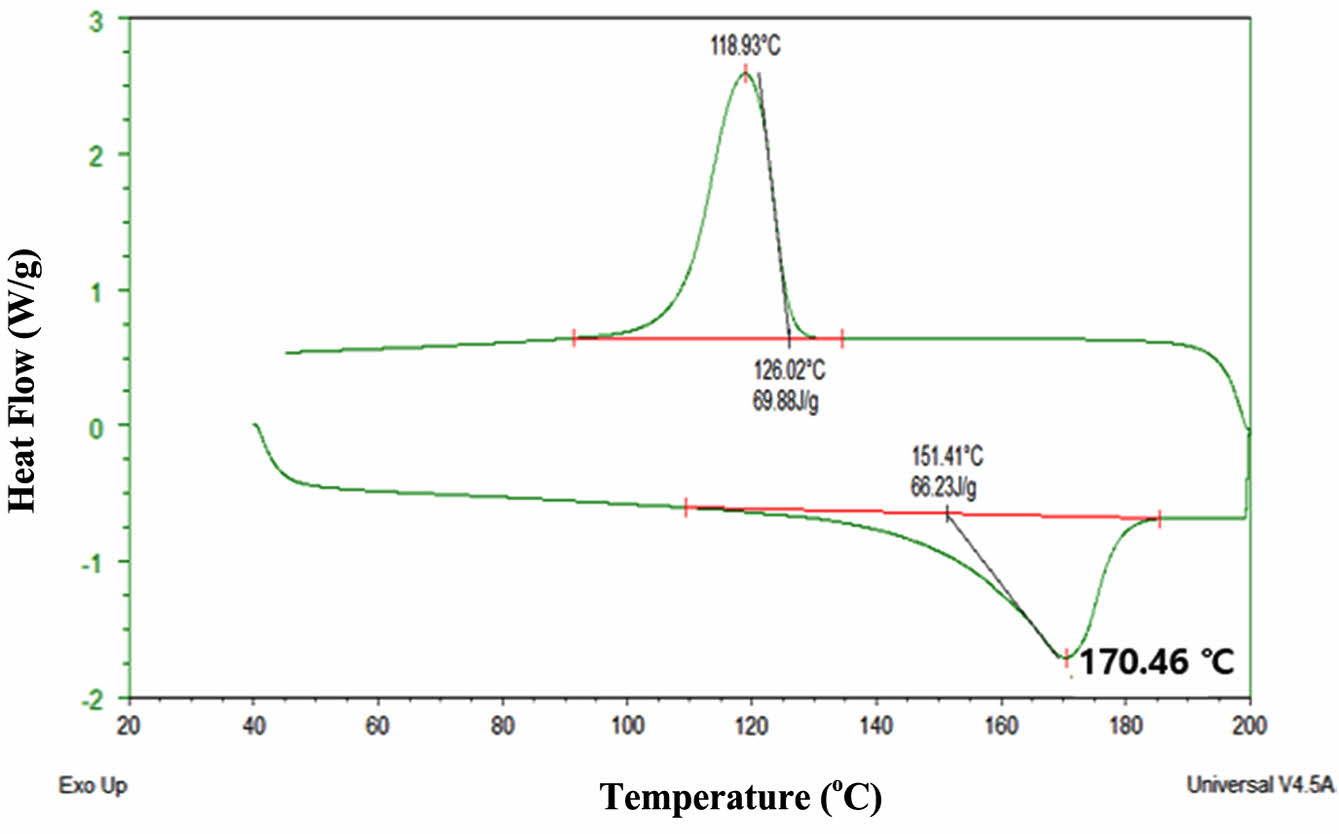

UHMWPP 소재의 특성. 제작된 소재를 열분석을 한 데이터가 Figure 6에 나타나 있다. 이를 통해 Tm을 측정하면 일반 PP소재(Tm:165 ℃)보다 약 5 ℃이상 높은 Tm을 나타내며 내열성 및 사출성형에 중요한 지표로 사용되어질 수 있다고 판단된다.

UHMWPP를 펠릿상태로 만들면 물성이 우수한 수지를 제조할 수 있으며 이는 압출 및 사출이 용이하다. 공정조건에 따라 수지의 열적인 영향을 최대한 덜 가게 하면서 작업공정 속도를 높일 수 있는 장치와 조건을 실험하였으며 이는 Table 2와 같다.

또한, 제조된 펠릿의 중량평균분자량을 측정하여 수지의 열적인 영향으로 분자구조의 파괴로 분자량에 영향을 미칠 수 있어 분자량 측정을 하였으며 조건은 다음과 같다.

젤크로마토그래피방법을 사용하여 GPC 분석 기기 조건은 아래와 같다.

전개용매: TCB +0.04% BHT (after drying wiht 0.1% CaCl2)

검출기: RI-detector

본 연구의 ASTM 규격에 따라 인장강도가 45 MPa 이상이며 충격강도가 30 kJ/m2 이상을 보였다. 또한 제작된 펠릿의 중량평균 분자량은 130만 이상으로 100만이상의 분자량이 존재함도 확인하였다.

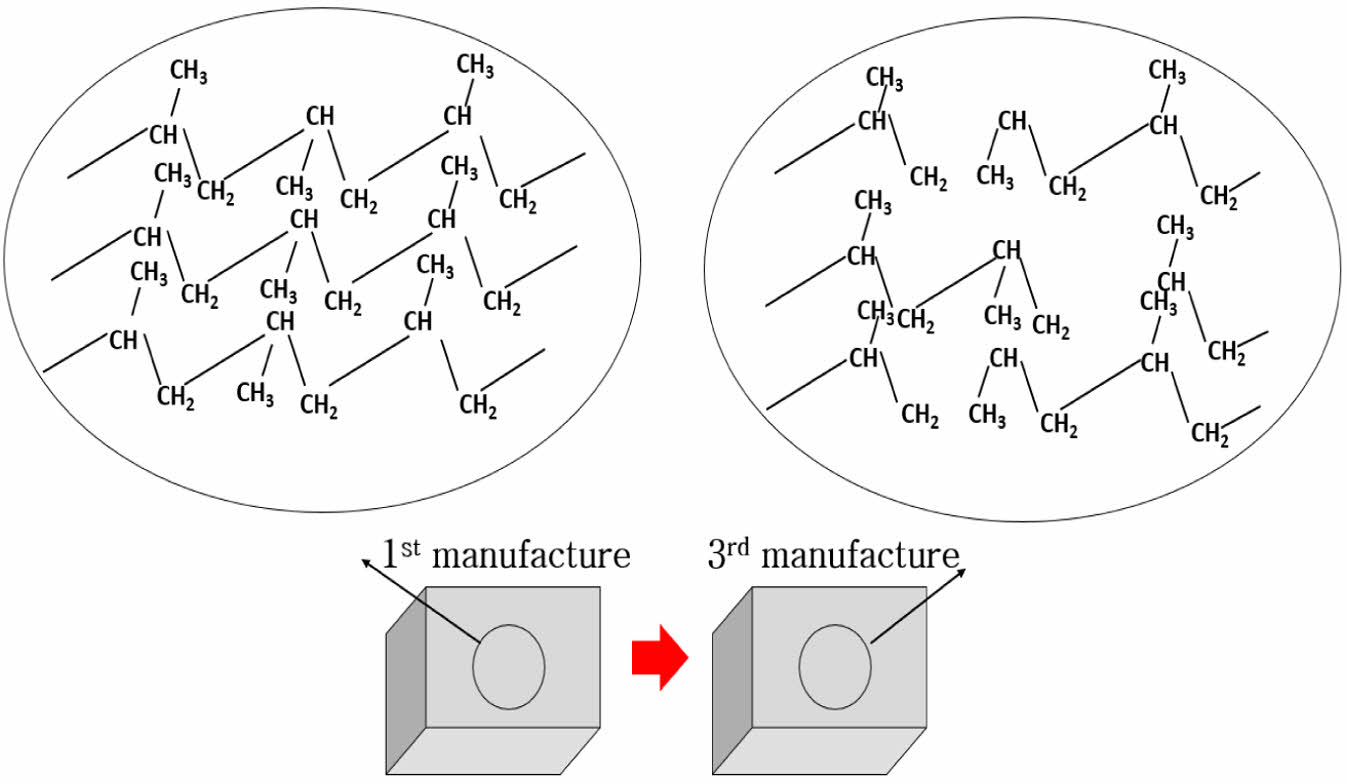

압출공정 횟수에 따른 UHMWPP 물성. 초고분자량 폴리프로필렌을 압출공정 횟수에 따른 열적인 영향으로 인해 분자구조가 깨지며 이를 Figure 7에 나타내었다. 압출공정 횟수가 물성에 영향을 미치는 정도를 파악하기 위하여 압출횟수에 따른 영향성 평가를 진행하였다.

파우더형상의 UHMWPP는 1차 압출진행을 하여 펠릿 형상을 만들고 이를 3회 압출공정을 통하여 Figure 8과 같은 횟수에 따른 펠릿형상을 얻을 수 있었다. 가공공정이 늘어날수록 수지의 갈변현상이 일어났으며 압출공정에서 수지의 흐름성 증가로 인하여 노즐에서 나오는 토출속도가 빨라짐을 알수 있어 압출과정에서의 토출량과 함께 조절하여야만 했다. 이는 가공횟수에 따라 수지의 열적인 영향으로 인하여 수지의 점도 및 분자량 감소로 인하여 흐름성이 증가하였다고 판단되며 Table 3에서 압출횟수에 따른 수지의 물성을 알아보고자 하였다.

본 실험을 통하여 압출횟수에 따른 UHMWPP 수지의 열적 영향으로 변화하는 물성을 확인하였다.

|

Figure 3 Particles of UHMWPP |

|

Figure 4 Complex viscosity at extrudable temperature. |

|

Figure 5 Morphology of UHMWPP in the extruder. |

|

Figure 6 Melting behevior of UHMWPP (Tm : 173 ℃). |

|

Figure 7 Schematic diagram of molecular arrangement according to the number of extrusions. |

|

Figure 8 Pellet shape according to number of extrusions. |

본 연구에서는 초고분자량 폴리프로필렌의 압출 및 사출이 가능한 펠렛 제조방법을 연구하여 수지의 물성과 특징 그리고 재활용 횟수에 따른 물성연구를 하였다.

(1) 파우더형상의 UHMWPP는 용융상태에서 매우낮은 전단속도로 인하여 유동성이 떨어지며 분산성이 어려워 압출과정에서의 어려움이 있어, 이를 연속공정상의 공정을 통하여 펠릿으로 제작하여 압출 및 사출이 적합한 소재라고 판단된다.

(2) 상기 연속공정 50 ℃이상으로 유지된 펠릿형 폴리프로필렌 수지는 인장강도가 45 MPa, 충격강도가 30 kJ/m2 이상의 우수한 성능을 보여주는 것을 확인하였다.

(3) 상기 물성을 구현하는 소재는 Tm이 170 ℃ 이상으로 일반 PP에 비하여 높은 녹는점을 나타내어 압출 및 사출 시 고려할 인자로 판단된다.

(4) 본 연구에서 압출공정 횟수에 따른 열적 영향으로 수지의 미치는 영향을 확인하였으며, 초기값 대비 충격강도는 열적 영향으로 가교결합이 깨져 떨어지지만 그 외 다른 물성정보는 일반 PP 보다 우수한 것으로 나타나 일반 PP에 적용 시 물성개선 효과를 보여줄 수 있을 것으로 예상된다.

- 1. Jiang, X.; Bin, Y.; Kikyotani, N.; Matsuo, M. Thermal, Electrical and Mechanical Properties of Ultra-high Molecular Weight Polypropylene and Carbon Filler Composites. Polym. J. 2006, 38, 419-443.

-

- 2. James, M.; Sophie, C. C.; Ed, C.; Sam, C.; Stewart, A.; Jon, L.; Stuart, R. C.; Benjamin, M. W.; Kerry, K. Recycled Carbon Fibre for High Performance Energy Absorption. Compos. Sci. Technol. 2012, 72, 688-695.

-

- 3. Akonda, M. H.; Lawence, C. A.; Weager, B. M. Recycled Carbon Fibre-Reinforced Polypropylene Thermoplastic Composites. Compos. Part A, 2012, 43, 79-86.

-

- 4. Beak, K.-W.; Lee, S.-G.; Lee, J. H.; Choo, K.-Y. Quantitative Evaluation of Scratch Behabior for Polymeric Materials. Polym. Korea, 2009, 33, 273-283.

- 5. Kim, B.-C.; Kim, H.-J.; Choi, B.-H.; Lee, H.-S. An Experimental Study of the Scratch Properties of Poly(methyl mechacrylate) as a Function of the Concentration of Added Slip Agent. Tribology International 2011, 2035-2041.

-

- 6. Akonda, M. H.; Lawence, C. A.; Weager, B. M. Recycled Carbon Fibre-Reinforced Polypropylene Thermoplastic Composites. Compos. Part A, 2012, 43, 79-86.

-

- 7. Sim, K.; Lee, J.; Lee, H.; Youn, H. J. Flocculation Behavior of Cellulose Nanofibrils Under Different Salt Conditions and Its Impact on Network Strength and Dewatering Ability. Celloulose 2015, 22, 3689-3700.

-

- 8. Kim, T.; Shim, S.; Kim, S.; Kang, B. A Study on Wheelchair Occupant Injury in Wheelchair Accessible Vehicle by the Sled Test. Trans. KSAE, 2017, 25, 140-148.

-

- 9. Yi, S.; Lee, S.; Lee, S.; Lee, J. H.; Han, I. S.; Yoon, M. J. Study on the Surface form of Damaged Soft Skin and Test Method. Polym. Korea, 2022, 46, 198-207.

-

- 10. Doh, J. H.; Lee, J. S.; Ahn, H. S.; Kim, S. W.; Kim, S. H. Reliability Based Design of the Automotive Components Considering Degradation Properties of Polymeric Materials. Trans. KSAE, 2016, 24, 596-604.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2025; 49(3): 296-300

Published online May 25, 2025

- 10.7317/pk.2025.49.3.296

- Received on Oct 28, 2024

- Revised on Dec 19, 2024

- Accepted on Jan 2, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Doyeon Jeong

-

BGF Ecomaterials, 142, Sangduwon-gil, Jangan-myon, Hwaseong-si, Gyeongg-ido 18586, Korea

- E-mail: dyjeong@bgfeco.com

- ORCID:

0009-0004-0600-1984

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.